炼油厂低温余热的利用情况综述

张美琼,张 静,马蕊燕,何 军,罗庆华

(中国石油克拉玛依石化有限责任公司炼油化工研究院,新疆克拉玛依834000)

炼油厂的余热是随工艺设备而分散布置的工艺流程中热量、物质不平衡的必然产物,包括油品储存或工艺过程中比实际所需要温度要高的未被利用的热量,全年连续或者间断提供。

根据温度范围将余热资源分为3 种[1]:(1)高于500 ℃的高温余热;(2)200~500 ℃的中温余热;(3)低于200 ℃的低温余热。通常用150~500 ℃的余热产生低压、中压、高压蒸汽。目前,利用高温余热的技术已经成熟,低温余热量虽大,但其利用技术尚不成熟,尤其在实际生产中,85~150 ℃的低温余热通常得不到充分利用,而是被空气或水冷却。如何充分利用低温余热量,是各炼油厂降低能耗、节能挖潜的重要课题。

1 低温余热的来源

在炼油厂,产生85~150 ℃低温余热的部位,主要存在于常减压、催化裂化、延迟焦化及加氢类装置中,需要用空气冷却器或循环水冷却降温的部位。具体产能部位见表1。

表1 炼油厂产生低温余热的部位

从表1 可见,炼油厂的低温余热分布范围很广,但因温位低,回收较为困难。据统计,千万吨级石化企业的低温热量可达到970 GJ/h[2]。为降低装置和全厂能耗,建立低温热回收系统非常重要,它不仅可以降低相应的冷却负荷,还可以代替热井所消耗的高品质热源。

近年来,通过引进国外相应的技术和设备以及学习回收利用低温余热的经验,我国开始将低温余热应用于需要的工艺环节和其它用户,并取得良好成效,如果设计合理,便可尽量减少低温余热的直接排放量。

2 低温余热的利用途径

低温余热的利用方式分为同级利用和升级利用2 种[3]:(1)同级利用主要包括炼油装置和物料的加热,如:仪表的伴热和塔底重沸器、油罐管道的加热以及生活采暖等;动力系统除盐水、新鲜水和低温加工装置原料、储运过程中油品的加热;(2)升级利用主要包括利用低温余热进行发电、制冷和海水淡化等。

2.1 蒸汽凝结水余热的利用途径

蒸汽凝结水温度较高、含热量大。大多情况下,炼油厂蒸汽凝结水的余热都被用来加热循环水和除盐水[4]。回收凝结水余热既可以替代燃料燃烧取得的热量,又可以减少炼油厂水的消耗量,如何充分利用这部分热量,是设计单位和炼油企业在节能挖潜、降低能耗方面的重要课题。

2.2 干气、蒸气余热联合利用途径

有些炼油厂在建厂初期,将各装置产生的富余蒸汽和高温烟气全部直接放空,没有回收利用其热量,富余干气也因经火炬燃烧后排放而成为“废气”,这样既浪费了大量能源,又污染了环境。

有些炼油厂为了节约能源、清洁环境,充分回收烟气、干气、蒸气余热,具体措施是供给炼油装置各加热炉燃烧使用后,所剩的干气、烟气全部进入蒸汽锅炉作为燃料,加热锅炉内的水产生蒸汽,在全厂能平测算基础上,和富余的中温中压蒸汽、低温低压蒸汽一起,按照先“热—力”再“热—电”平衡的原则综合回收利用余热[5],就是优先设计蒸汽机直接拖动压缩机和泵类等机械设备,再利用剩余蒸汽的热量作为推动汽轮机转动的动力,带动发电机发电,最大程度减少余热余能浪费。

2.3 低温余热取暖

我国城镇供暖规模增速为年均10%[6],将消耗大量天然气和化石能源,导致大量污染物(如NOx等)排放,造成大面积雾霾天气,使得北方地区供暖热源紧缺,急需挖掘新的热源突破口。

目前,炼油企业缺乏适宜的低温热用户,使得生产过程中的大量低品位余热仍然被直接排放到环境中。因此,冬季供暖、加热生活用水和满足办公楼、中控室、分析化验室所需要的热量,可以用炼油厂的低温余热替代天然气或化石能源燃烧取得的热量,以帮助解决炼油厂余热利用的难题,同时也可减少化石能源的消耗,在取得经济效益的同时降低对环境的污染。

2.4 低温余热发电

2.4.1 低温余热发电的历程二十世纪60 年代末期,国外开始探索低温余热发电技术,二十世纪70年代中期,装备系统和热力系统都已投入使用。作为突出代表的日本,经过40多年的研究和开发,其低温余热发电技术取得较大进展,形成了独特的产业链。截至2009 年,日本在有机工质双循环余热发电系统的总装机容量已达160×104kW[7]。

国内余热发电工业起步较晚,但经过10 几年的开发、研究和实际运行,在各个行业已经有一定规模的发展应用。

2.4.2 有机朗肯循环发电技术常规的朗肯循环系统由锅炉、汽轮机、冷凝器和给水泵组成。朗肯循环的具体过程为:给水泵将水送至锅炉加热,形成的过热水蒸汽使汽轮机转动,热能转化为机械能,释放出热能后,水蒸汽的温度和压力均降低变成乏汽,被冷凝器冷凝成液态的水,然后被给水泵升压,完成1 个循环。因为水的常压沸点较高(100 ℃),工业上的低温余热不足以将水汽化,因此,利用低温余热作为热源的朗肯循环发电技术,很难将水作为工质。

有机朗肯循环(简称ORC)以沸点远低于水的有机物质为工质,如氟利昂、丙烷或氯乙烷等,其中五氟丙烷(R245fa)的常压沸点为15 ℃,是目前应用在有机朗肯循环上效率最佳的首选工质。

有机朗肯循环基本原理和常规水蒸汽朗肯循环的基本原理一致,不过,较低的温度就能使有机工质汽化,因此,有机朗肯循环系统所需要的热源可以由工业上的低温余热来提供。而且,跟常规朗肯循环的冷凝温度相比,有机朗肯循环冷凝系统的温度要求更低。有机朗肯循环的原理见图1。

图1 有机朗肯循环原理

采用有机朗肯循环发电技术,炼油厂低品位的烟气余热可被直接转化为高级能源—电能,成功地将余热由常规回收转向深度回收,因此有机朗肯循环发电技术是1 项可变废为宝的高效节能技术[8]。

2.4.3 低温余热供暖—发电联合利用有些炼油厂采用如下的余热回收方案[9]:在采暖季节,热水先发电后供暖,基于气温变化,“以暖定电”,即根据供暖需求调整热水发电机组的运行负荷,其中发电机组采用ORC 技术;在非采暖季,根据“高能高用、低能低用”的原则确定将较高温位的换热热水用于发电。

2.5 低温余热制冷

在非采暖季,可采用低温余热制冷技术,利用低温余热发电之后的过剩余热来生产冷冻水,作为炼油装置换热器的冷却水使用。低温余热制冷技术是在低温低压下,利用液态制冷剂汽化来达到制冷的目的[9],其基本原理见图2。

图2 低温余热制冷技术原理

从图2可以看出,低温余热制冷系统由制冷剂循环和吸收剂循环2 个循环回路组成,共有冷凝器、蒸发器、吸收器和发生器4个部分。

制冷剂循环如图2的左半部所示:高压气态制冷剂被冷凝器冷凝为液体,在节流装置的作用下降温减压后进入蒸发器,吸收蒸发器内的热量变成低压的蒸气,产生制冷效应,然后进入吸收器,制冷剂循环完成。

吸收剂循环如图2 的右半部(虚线内部分)所示:吸收剂和制冷剂的混合液从吸收器出来,在泵的作用下压力升高,被送入发生器,在炼油厂低温余热的加热下沸腾,制冷剂因沸点低直接汽化变成高压气态制冷剂,进入冷凝器液化,吸收剂与制冷剂分离后,进吸收器继续吸收低压气态制冷剂,吸收剂循环完成。

溴化锂水溶液(溴化锂—水)、氨水溶液(水—氨)为常见的吸收剂—制冷剂配对工质。

2.6 低温余热海水淡化

海水淡化是1 种有效解决淡水资源紧张且切实可行的办法,在海岛和沿海城市更是如此。海水淡化的高能耗使得制水成本居高不下,目前很多海水淡化工厂采用化石燃料燃烧提供海水淡化需求的能源,燃料燃烧后产生大量的温室气体,很大程度上增加了环境负担。国际海水淡化界急需解决降低海水淡化装置的制水成本问题。

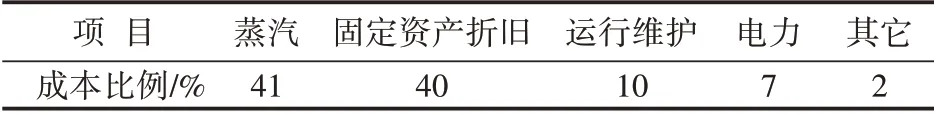

低温多效蒸发海水淡化已经成为第2 代海水淡化厂的主流技术,其在技术和经济上的优势,使其在海水淡化市场不断扩大份额[10]。低温多效蒸发海水淡化装置的运行成本明细见表2。

表2 典型的低温多效海水淡化装置制水成本

从表2可以看出,在低温多效蒸发海水淡化装置的运行成本上,蒸汽成本比例最大。因此,如果将炼油装置的低温余热充分利用在蒸汽生产上,供给低温多效海水淡化装置使用,就可以很大程度地降低海水淡化成本。

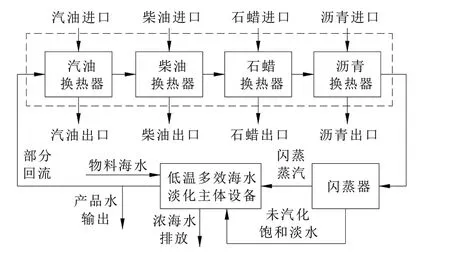

某海岛炼油厂建了1个海水淡化装置,将该装置生产的部分淡水依次通过汽油冷却器、柴油冷却器、石蜡油冷却器和沥青冷却器换热升温,最终被加热成150 ℃、压力不小于0.5 MPa的过热淡水,进入闪蒸器,部分快速地汽化,产生的初始蒸汽,作为低温多效海水淡化装置蒸发器的动力蒸汽[11],流程见图3。

图3 低温多效海水淡化流程

由图3可见,低温多效海水淡化装置的主要优点是:通过回收利用石油产品的低温余热,避免了对环境产生的热污染和能源浪费;此外,由于采用海水淡化装置的产品蒸馏水作为石油产品冷却器内的冷却介质,很大程度上避免了结垢问题,有利于冷却器的换热和使用寿命;有效降低了海水淡化成本、节能减排,而且可帮助沿海炼化企业解决用水困难的问题,具有很好的推广作用。

以前该海岛炼油厂需从大陆运送淡水满足生产、生活用水。自从低温多效蒸发海水淡化装置投产后,充分利用石油产品的低温余热,每d 净产水量500 t,在一定程度上解决了该厂的用水问题。

3 低温余热的利用原则

首先应尽量从源头上减少低温余热量,进行工艺优化改造;其次应结合企业实际,采用经济合理的低温余热回收利用方案。

炼油厂低温余热同级利用的能效大于升级利用的能效。各种升级利用的能效均较低,其中,发电能效仅为8%~12%。利用低温余热的一般原则[9]为:优先考虑长周期使用的同级利用方案,如加热炉空气预热和除盐水预热、储罐和重沸器维温加热等;其次,考虑年中部分时间需要的同级利用方案,如生活热水和采暖等;最后,考虑升级利用方案,如低温余热制冷、有机朗肯循环发电等。

另外应从地域性方面考虑低温余热的利用。南方地区由于冬季不需要采暖,油品储运加热和管道伴热所需要的热量也较少,使得南方炼油厂有较多富余的低温余热。而且,南方地区水资源丰富、电价较高,因此,低温余热升级利用中的发电方案对于南方炼油厂来说经济性是较好的。对于海岛和沿海的炼油厂,低温余热被用来进行海水淡化,可以解决炼化企业用水困难的问题。

4 结束语

炼油厂低温余热量大,如何充分利用此部分热量是各炼油厂降低能耗、节能挖潜的重要课题。

低温余热利用有同级利用和升级利用2 种方式。同级利用包括炼油厂自身装置和物料的加热以及生活采暖等,升级利用方式主要包括低温余热发电、低温余热制冷和低温余热海水淡化等。

炼油厂低温余热同级利用的能效大于升级利用的能效,升级利用能效均较低。在低温余热的利用上,炼油厂应优先考虑长周期使用的同级利用方案,其次考虑年中部分时间利用的同级利用方案,最后,考虑升级利用方案。

低温余热的利用还应考虑地域性,除同级利用外,南方炼油厂发电方案的经济性较好,沿海和海岛的炼油厂可以利用低温余热进行海水淡化,解决沿海炼化企业用水困难的问题。

在低温余热的生产上,炼油企业应进行工艺优化改造,尽量从源头上减少低温余热量;在低温余热的利用上,炼油企业应结合企业实际,采用经济合理的回收利用方案。