基于快评技术优化原油混储比例

周雪梅

(中国石油兰州石化公司油品储运厂,甘肃兰州730060)

某公司拥有1 050×104t/a原油加工能力,其中500×104t 加工低硫低酸石蜡基原油,550×104t 加工高酸中间基原油,分别来自长庆、南疆、北疆、青海等10多个区块。由于参与配输油种的性质差异大,配输比例不稳,造成常减压及后续催化裂化、延迟焦化等装置进料波动,馏出口质量收率不稳。

1 油品储运存在问题

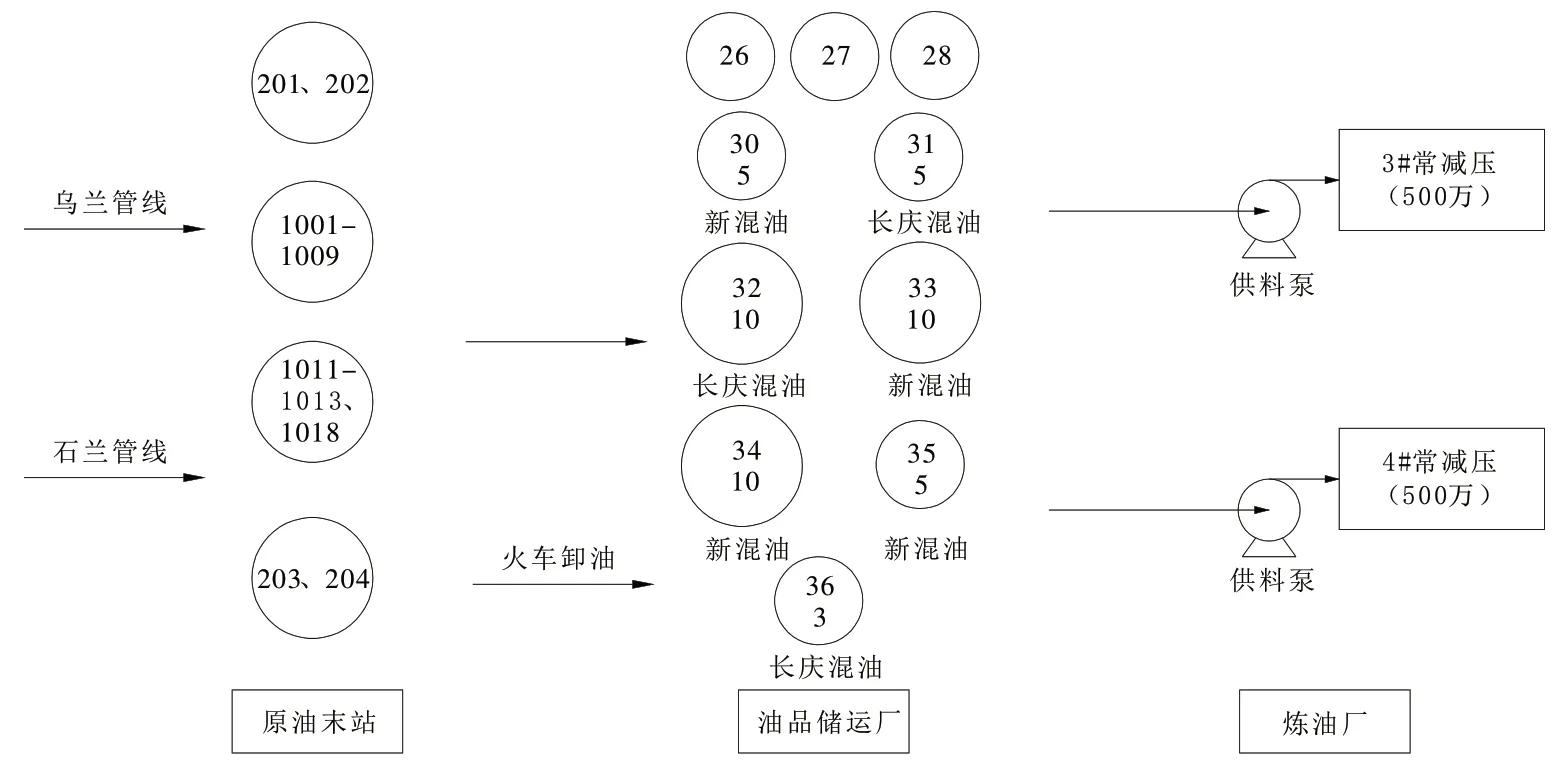

油品储运厂主要承接公司加工原油管输接收、火车接卸、储存和输转任务。目前,厂内输转油品用3座10万立罐,2座5万立罐和1座3万立罐收储来自原油末站的新混、长混原油,然后将火车槽车运来的青海油按经验比例(≤30%)输送至以上储罐混储,最后通过炼油厂抽油泵直抽加工。储存输转工艺流程见图1。

图1 原油储存工艺流程

1.1 储罐使用率冗余大

(1)为确保常减压装置抽油泵入口有一定的静压,通常把罐底油液位保留在5.5~6 m,故导致储罐有效罐容大幅减少,给原油仓储调度增加困难,储罐使用率下降。

(2)由于石蜡基的长庆油与中间基的新混油顺序输送进厂,为保证长庆油的纯净,炼油厂要求在切油头时将长庆油往新混油切,从而造成石蜡基原油的浪费,因此需合理优化储罐安排。

1.2 送装置加工原油性质不稳

550×104t 加工新混油,由于参与配输的油种来自不同区块的原油且配输比例不稳定,造成新混油性质变化较大;500×104t加工的长混油,由于长庆油与青海油在收储时按经验比例混储,混合后原油性质与预期也存在偏差,造成送装置加工原油性质不稳。

1.3 无法预知原油性质

目前,进厂原油只对含水、密度做质量分析,其它关键组分性质不掌握,进厂后混储模式按经验比例进行,送装置加工前对硫、酸、氯盐、密度、含水做质量分析,关键的组分收率、组分性质(如柴油十六烷值,渣油残碳及重金属)等均无法提前预知,只能等常减压装置加工出现波动或加工结束后再针对后续加工分析调整。这种传统式粗放型的加工方式凸显被动,一旦原油性质变化大而没有及时发现调整,不但会影响全公司物料的平衡,还会造成2次加工装置因进料性质而波动。

2 原油快速评价技术国内外发展现状

2.1 国外研究现状及发展趋势

在原油快速评价技术发展的推动下,先进的原油调合优化控制已全面工业应用。例如,BP 公司根据在线原油密度以及实沸点蒸馏等数据,及时调整操作参数,最大限度发挥装置的加工能力,带来年收益约190×104美元的经济效益;韩国的SK公司将原油快速评价技术与原油自动调合相结合,实现装置生产的最优化。原油调合软件主要有霍尼韦尔( Honeywell)的Production Scheduler、英维思(Invensys)的OffsiteSuite等产品。

2.2 国内研究现状及发展趋势

目前,国内大部分炼油厂仍然根据组份原油的历史评价数据进行调合,或凭经验计算原油调合比例,按批次进行比例调合,主要控制原油的硫含量、酸值、石脑油收率等指标,采用线性优化方法。随着原油快评技术的发展,原油调合优化控制已成为国内炼化企业的首选。如:金陵石化的3号常减压装置是国内首个原油调合项目实验试点,它们依托近红外光谱原油快评技术实现原油在线调合,项目上线3个月就收回了总体投资。

3 原油快速评价系统的选择

3.1 定义

原油快速评价系统是利用自动预处理设备对原油样品进行预热、脱水等处理,采用(近红外、核磁共振)光谱的分析仪获取原油光谱,结合(近红外、核磁共振)快速分析的建模技术,基于原油光谱数据库,在极短的时间内获取准确的原油详评数据,整个过程不超过30 min。

目前,国内市场开发的原油快速评价系统支持分析原油性质包括:密度、硫含量、氮含量、酸值、倾点、API、18 个实沸点收率、常减压侧线收率等,也可提供常减压侧线馏分的主要性质。

3.2 原油快评系统光谱的选择

(1)核磁共振(NMR)波谱技术及应用

核磁共振技术分析原理是当样品流过磁场时,样品中的氢质子按磁场方向排列,当发射脉冲电磁场后,质子发生短时偏转,并发生射频信号,这个信号经接受、处理和模型分析生成样品的性质和组成数据。可检测样品的API、硫含量、水含量、TAN、实沸点、沥青质&胶质、残炭、氮含量、倾点、胶质、总碳总氢含量等50余种物性。

NMR 快速评价技术成功案例:中国石化九江石化公司选用了H-NMR 技术的Hontye IRAS 系统,作为原油及其中间产品的快速分析手段,建立了全场1 550×104t/a 装置、40 种原料及馏分油的461 个分析模型,为核磁共振技术在炼化装置的全面应用提供了模型支持,其分析流程见图2。

图2 基于核磁共振技术的Hontye IRAS流程

(2)近红外(NIR)光谱技术及应用

近红外光谱技术是由于分子振动的非谐振性使分子振动从基态向高能级跃迁时产生的,记录的是分子中单个化学键的基频振动的倍频和合频信息,受含氢基团X-H(X-C、N、O)的倍频和合频的重叠主导,所以近红外光谱测量的主要是含氢基团X-H 振动的倍频和合频吸收,包含大多数类型有机物组成和分子结构的丰富信息。可检测样品密度、水含量、碳、氢、硫、氮、酸值、倾点、粘度、残碳、蜡含量、胶质、沥青质、实沸点收率等数据。

NIR 成功案例:金陵石化公司于2011 年成功实施了基于原油近红外快评技术的原油在线调合系统,系统上线快评后油品分析数据准确,调合系统实现了调合过程自动比例控制,调合优化软件的各协调工作完成了原油罐存监视、组份跟踪、在线优化配比等功能。

目前该技术已在中国石油大连石化公司、广西钦州公司、中国石化北海公司、茂名公司等企业成功实施了基于近红外检测的原油快评系统。

(3)核磁与近红外技术比较

通过查找文献,对核磁共振与近红外技术在原油快速评价系统中的应用作以比较,见表1。

表1 核磁共振与近红外光谱技术的比较

由表1 可见,原油近红外光谱图信息更为丰富,技术成熟度更高,核磁共振的原油模型后期维护量较大,最终确认优选基于近红外技术的原油快速评价系统优化控制原油混储比例。

4 应用近红外原油快评系统优化原油混储比例

调整用2座10×104m3储罐收储从末站或铁路槽车进厂的长庆油,用1座3×104m3储罐收储铁路槽车进厂的青海油,经过加温沉降脱水后,应用近红外快评系统评价长庆油、青海油的详评数据,指导分厂调度优化调合比例,利用配套的2组调合泵及流量调节设施,按调合比例精准输转至1#静态混合器送常减压加工。期间对静态混合器出口的长混油也进行近红外快评,掌握长混油详评数据。

调整用1 座10×104m3储罐、3 座5×104m3储罐收储从末站进厂的新混油,经过加温沉降脱水,应用近红外快评系统评价各储罐新混油的详评数据,指导分厂调度优化调合比例,利用配套的2 组调合泵及流量调节设施,按调合比例精准输转至2#静态混合器送550 万常减压加工。期间对静态混合器出口的新混油也进行近红外快评,掌握新混油详评数据。42/8罐区的其余5座5×104m3储罐,42/1罐区1座(36#)作为组份罐、应急罐使用。通过统筹规划厂内原油储罐,设计配套工艺设备,依托近红外快评系统,实现不同性质、不同区块的原油分储,增加厂内原油储罐的有效罐容,提高储罐使用效率。应用快评系统后的原油储存流程见图3。

图3 应用近红外快评系统后原油储存流程

5 取得预期效果

5.1 增加原油储罐的有效罐容

通过对进厂原油分类存储,常减压装置不再从油品储运厂储罐内直接抽油加工,而是通过调合泵后的静态混合器向常减压供料,厂内储罐罐底油由5.5~6 m 降至2.5 m 左右,大幅提高了储罐的有效容积。

5.2 预知进厂原油性质,合理安排调合比例

利用近红外原油快评系统对末站输转的原油进行评价,短时间内获得原油性质的关键数据,指导分厂下达最优调合比例,调合长混、新混油,为炼油厂提供性质稳定的加工油品。通过对1#、2#静态混合器出口油品性质的评价,常减压装置可提前预知加工原油质量性质、关键组分性质及各馏分段收率,装置无需时刻准备应对由于进料性质不稳而可能出现波动,为装置安稳长满优运行提供稳态环境,确保二次加工装置的稳定运行。

6 结束语

依据原油快速评价系统所得数据实现对掺炼原油比例及时调整,合理使用原油储罐及相关工艺设施,提高储罐的有效使用效率,增加计划与生产的冗错能力,从而更好的为计划与生产协调创造条件,最终实现常减压装置稳定加工。