高温炉管服役过程中的显微组织和硬度变化及其损伤评价

(华东理工大学机械与动力工程学院,承压系统安全科学教育部重点实验室,上海 200237)

0 引 言

HP-Nb合金因具有优异的抗蠕变、耐腐蚀性能,而成为目前常用的一种高温核心部件材料。若离心铸造HP-Nb合金炉管长时间暴露于高温环境中,合金组织会出现渗碳[1]、高温氧化、脆性相析出与团聚等现象,导致炉管损伤[2-5];当损伤达到一定程度时,炉管将发生开裂、泄漏等事故。在高温服役过程中,炉管显微组织的变化与材料性能的退化有着密切的关系,因此显微组织的评估成为判断炉管运行状况的重要依据。LE MAY等[6]采用组织分级的方法对制氢转化炉炉管的蠕变损伤程度进行了评估,并对其剩余服役寿命进行了预测。巩建鸣等[7]将蠕变损伤和碳化物聚集情况相结合来判断炉管的损伤级别。喻红梅等[8]通过贝氏体、粒状碳化物等组织特征来评定炉管的安全性。还有一些学者对孔洞的扩展规律和裂纹形成的断裂机制进行了研究,分析了孔洞的危害及表征因素,并探讨其与剩余服役寿命之间的关系[9-10]。但在许多工程实例中发现,孔洞和微裂纹仅在炉管近内外表面区域形成,在长时间服役后并未扩展到炉管内部,此时采用孔洞分级方法来判断整体管道的寿命过于保守。炉管在服役早期会发生碳化物的沉淀,并且随着碳化物的团聚与粗化,材料强度降低,脆性增强,导致蠕变孔洞损伤,继而形成微裂纹与宏观裂缝,最终导致炉管的失效。因此可以通过碳化物形貌来评估管道的损伤情况。

目前,主要采用先进的无损检测技术对在役炉管进行定期检测和评估[11]。其中,能够获取显微组织信息的是金相复膜技术。复膜后的显微组织与实际显微组织的对比,更能反映出晶界和物相析出情况,是一种比较理想的无损检测方法;该方法的不足之处在于不能获得表层以下的组织信息[12]。因此,有必要对炉管表层以下的组织演变与表层显微组织的关系进行研究,这有助于推动金相复膜技术在工业领域的应用。作者研究了HP40Nb合金炉管服役后的显微组织、硬度与拉伸性能,通过对比轴向截面不同位置与表层一定厚度处的组织和硬度变化,分析利用复膜金相技术与现场硬度测试来评估在役炉管损伤的可行性。

1 试样制备与试验方法

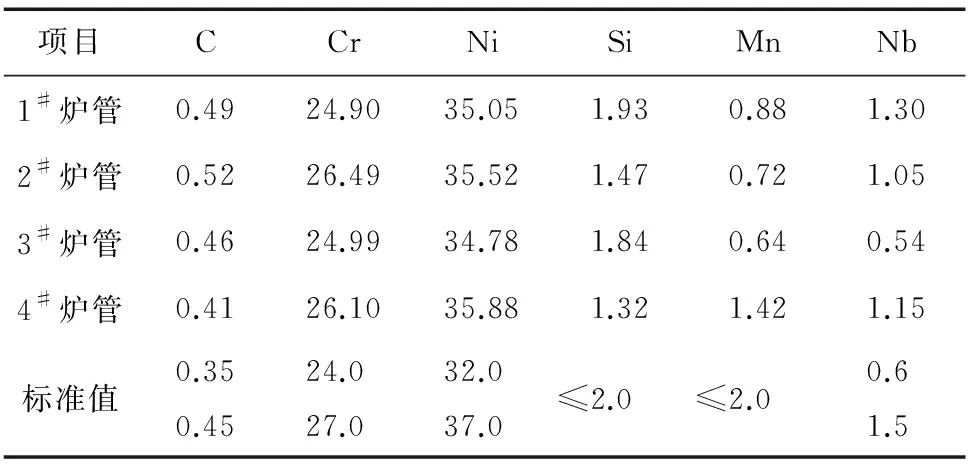

试验材料选用某石化企业服役不同时间的HP40Nb合金(25Cr35NiNb合金)炉管:1#炉管取自苯乙烯包蒸汽加热炉辐射段炉管非失效段,炉管规格为φ114.3 mm×8 mm,管中介质为过热蒸汽,工作温度为750 ℃,工作压力为0.27 MPa,服役时间12 a;2#炉管取自乙烯装置乙烯裂解炉管,位于距局部超温变形段超过30 cm位置,炉管规格为φ61 mm×7 mm,管中介质为石脑油、轻柴油和乙烯,工作温度为1 050 ℃,工作压力为0.10 MPa,服役时间为4 a;3#炉管取自乙烯装置乙烯裂解炉管非失效段,炉管规格为φ63.5 mm×6.4 mm,管中介质为石脑油、轻柴油和乙烯,工作温度为850 ℃,工作压力为0.10 MPa,服役时间为1 a;4#炉管为未使用过的新炉管,规格为φ69 mm×8.5 mm。采用直读光谱仪测得不同炉管的化学成分见表1,可知不同炉管除碳含量略高外,其余成分均符合HG/T 2601-2011标准要求。

表1 不同炉管的化学成分(质量分数)

将炉管的轴向截面及外表面打磨至一定深度并抛光,用5 g CuSO4+50 mL HCl+50 mL H2O溶液腐蚀后,采用Axio Observer A1m型光学显微镜对显微组织进行观察,并对碳化物的粗化和团聚现象进行对比;根据GB/T 6394-2017,对炉管轴向截面不同位置的晶粒度进行测定。采用ZEISS Merlin Compact型扫描电镜的背散射电子成像模式(BSE),结合能量色散X射线能谱仪对显微组织中碳化物的类型进行分析。采用HV-10型维氏硬度计对炉管轴向截面不同区域的硬度进行测试,载荷为9.8 N,保载时间为20 s,壁厚方向相同厚度处测6个值。按照ASTM E8-79,沿炉管轴向截取室温和高温标准拉伸试样,其中室温拉伸试样的标距为35 mm,高温拉伸试样的标距为25 mm,采用伺服电测试系统进行拉伸试验,试验温度分别为室温(24 ℃),700,800 ℃,其中室温拉伸试验时的应变速率为0.000 25 s-1,高温拉伸试验时屈服前的应变速率为0.000 07 s-1,屈服后的为0.000 14 s-1。

2 试验结果与讨论

2.1 显微组织

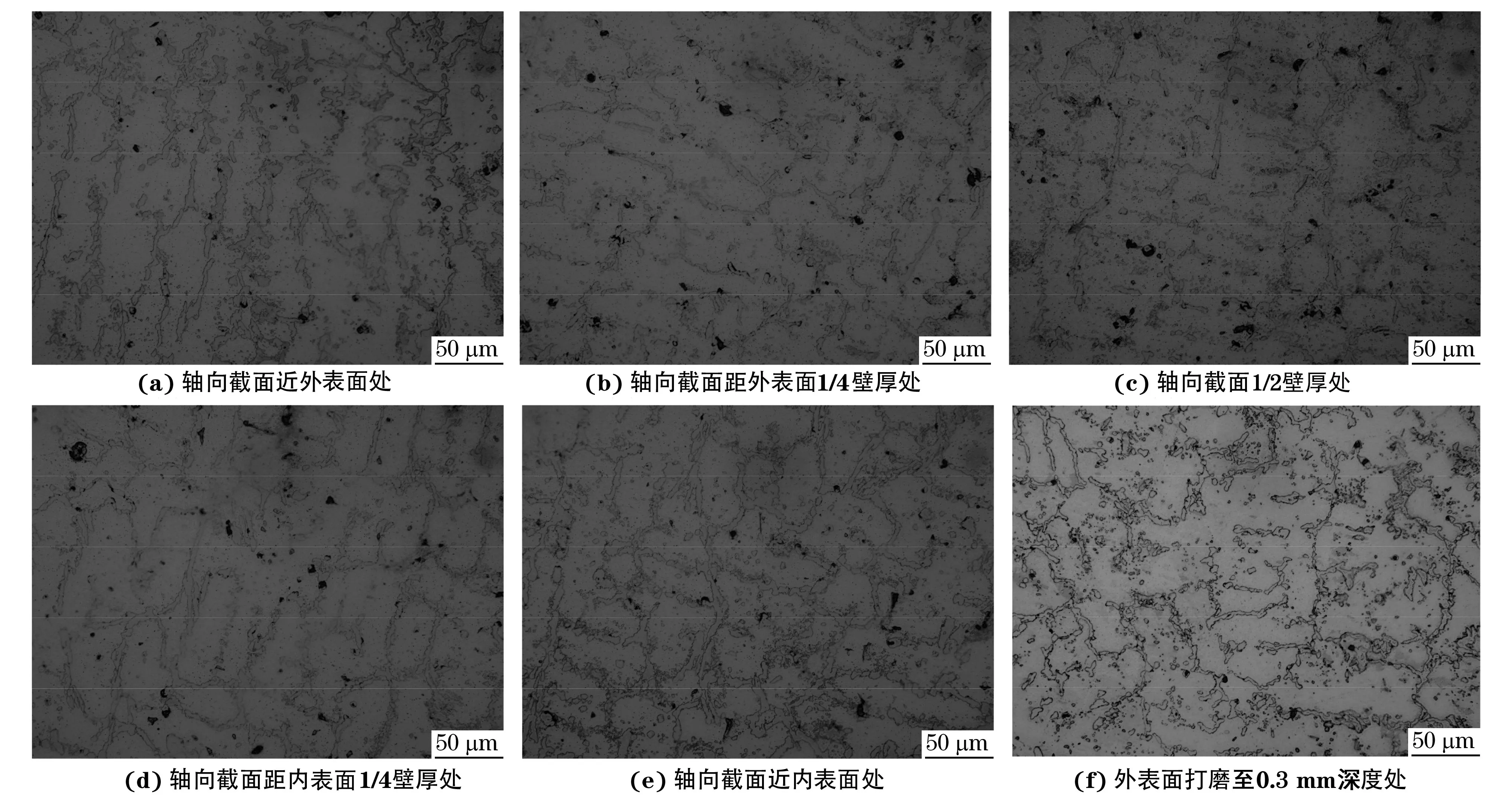

由图1可知:1#炉管轴向截面近外表面处和距外表面1/4壁厚处的初始碳化物骨架的粗化程度均较严重,基体中的二次析出相均匀分布;1/2壁厚、距内表面1/4壁厚处与近内表面处的初始碳化物呈细条状,同时越靠近内表面二次析出相越细小、数量越多,且在晶界附近发生团聚;外表面磨至深约0.9 mm处的初始碳化物粗化也较严重,二次析出相均匀分布且尺寸较大。1#炉管的服役时间最长,导致组织沿截面差异性较大。

由图2可知:2#炉管轴向截面近外表面处和近内表面处的初始碳化物骨架粗化严重,后者出现孔洞缺陷。轴向截面距外表面1/4壁厚处、1/2壁厚处及距内表面1/4壁厚处的初始碳化物呈细条状,二次析出相细小且密集分布;外表面打磨至深约0.5 mm处的初始碳化物形貌与轴向截面距外表面1/4壁厚处的相似,晶内二次碳化物弥散析出。

图1 1#炉管轴向截面不同位置和外表面打磨至0.9 mm深度处的显微组织Fig.1 Microstructures of different positions on axial section (a-e) and the position of outer surface ground to 0.9 mm depth (f) of 1# furnace tube: (a) near the outer surface; (b) 1/4 wall thickness from outer surface; (c) 1/2 wall thickness; (d) 1/4 wall thickness from inner surface and (e) near inner surface

图2 2#炉管轴向截面不同位置和外表面打磨至0.5 mm深度处的显微组织Fig.2 Microstructures of different positions on axial section (a-e) and the position of outer surface ground to about 0.5 mm depth (f) of 2# furnace tube: (a) near the outer surface; (b) 1/4 wall thickness from outer surface; (c) 1/2 wall thickness; (d) 1/4 wall thickness from inner surface and (e) near inner surface

由图3可以看出,3#炉管轴向截面不同位置处和外表层的初始碳化物与二次析出相的形貌与分布相似,近内外表面处的初始碳化物未发生明显的粗化,说明该炉管的组织差异性很小。这是由于3#炉管的服役时间最短,且工作温度较低导致的。综上可知:1#炉管的服役时间最长,轴向截面组织,尤其是碳化物形貌差异较明显,炉管壁厚中心至内表面的组织区别不大,是劣化程度较轻的区域;2#炉管的服役时间不长,但是服役温度最高,其组织与1#炉管的相似,但超温现象导致组织中出现孔洞而使炉管过早失效;3#炉管的服役时间最短,轴向截面组织的差异程度最小,组织的劣化程度最轻。

图3 3#炉管轴向截面不同位置和外表面打磨至0.3 mm深度处的显微组织Fig.3 Microstructures of different positions on axial section (a-e) and the position of outer surface ground to about 0.3 mm thick (f) of 3# furnace tube: (a) near the outer surface; (b) 1/4 wall thickness from outer surface; (c) 1/2 wall thickness; (d) 1/4 wall thickness from inner surface and (e) near inner surface

由表2可以看出,3根炉管轴向截面的晶粒度等级差异在0~1.5级之间。其中:1#炉管的服役时间最长,晶粒度的差异性最大;3#炉管的服役时间最短,晶粒度均为5.5级,差异性最小。1#炉管的服役时间最长,外表面氧化层较厚,且组织沿截面的差异性很大,因此将磨去氧化层后的均匀组织作为炉管损伤程度的评价依据;2#和3#炉管外表面与内部的组织差异较小,损伤程度相似。由不同炉管外表面打磨至一定深度处的组织分析可知,应用炉管外表面打磨一定厚度处的均匀组织来评价炉管损伤程度是可行的。

表2 不同炉管轴向截面不同位置的晶粒度等级

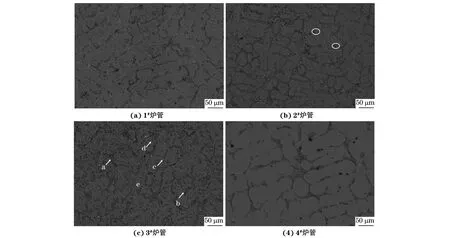

由图4可以看出:1#炉管与3#炉管轴向截面1/2壁厚处无孔洞和微裂纹存在;2#炉管1/2壁厚处有孔洞形成,如圆圈位置所示,这是由于2#炉管在服役过程中出现超温,造成蠕变损伤,使得炉管过早失效;4#炉管1/2壁厚处组织中的黑色相为M7C3相,白色相为NbC相[5,11-12],且碳化物呈鱼骨状。结合表3可知:服役后炉管组织晶界上的暗黑色区域(位置a)为M23C6相,这是因为M23C6相比M7C3相具有更好的高温稳定性;同时晶界上(位置b)还存在含铬、镍、硅的碳化物,该相为G相;位置c处的白色相为NbC相;位置d处的颗粒相为M23C6相;位置e处的铬元素质量分数仅为19.27%,说明此处出现贫铬现象。铬元素能增强高温抗氧化性和抗渗碳气体腐蚀能力,因此贫铬会造成长期高温服役后孔洞的形成。

图4 不同炉管轴向截面1/2壁厚处的BSE形貌Fig.4 BSE image of 1/2 wall thickness on axial section of different furnace tubes: (a) 1# furnace tube; (b) 2# furnace tube; (c) 3# furnace tube and (d) 4# furnace tube

表3 图4(c)中不同位置的能谱分析结果(质量分数)

在服役初期,由于服役温度较高,HP40Nb合金组织中晶界上的骨架状M7C3碳化物在较短时间内(10~1 000 h)转变为M23C6,同时在晶内析出细小弥散的二次碳化物。这些二次碳化物的析出提高了合金晶内的高温强度[13]。随着服役时间的延长,二次碳化物发生粗化,碳化物弥散程度降低,贫铬区域扩大;二次碳化物的聚集与粗化标志着合金组织开始劣化。将组织损伤与晶界碳化物以及二次碳化物形貌相结合后,服役炉管组织的演变过程可描述为:形成骨架状碳化物,但晶内未析出二次碳化物→碳化物骨架明显,晶内二次碳化物开始在晶界附近聚集→晶内碳化物聚集在晶界附近,但是已开始向中间扩散→晶界碳化物粗化,二次碳化物已分散到晶内且聚集程度较低→晶内碳化物粗化且数量减少→晶界碳化物进一步粗化呈块状,晶内二次碳化物几乎消失。

2.2 硬 度

服役时间越久、温度越高,炉管轴向截面处不同位置的组织差异越明显,硬度差异越大,因此以1#炉管为例,对其不同位置处的硬度进行分析,并与未服役炉管的进行对比。由表4可以看出:服役炉管(1#炉管)轴向截面不同位置处的硬度差异较大,越靠近1/2壁厚处其硬度越高,这是由于越靠近1/2壁厚处,晶界越完整,晶粒尺寸越小,且析出的二次碳化物越细小,分布越均匀[14];未服役炉管(4#炉管)轴向截面不同位置处的硬度分布较均匀;将1#炉管表面打磨至深0.9 mm处测得的平均硬度为209 HV,与轴向截面对应厚度区域的硬度相吻合。综上可知,可将复膜金相技术与现场硬度测试技术相结合对HP40Nb炉管的组织劣化程度进行评价。打磨炉管外表面并测试不同深度处的硬度,当测得表面硬度持续稳定时,可用该深度处的组织来表征炉管内部大部分的组织。

表4 1#炉管和4#炉管不同位置处的硬度

2.3 拉伸性能

以1#炉管为例,对其力学性能进行测试。由表5可知:室温条件下,1#炉管的屈服强度符合HG/T 2601-2011的标准要求,但抗拉强度和断后伸长率均不符合标准要求,说明炉管的拉伸性能发生劣化;高温条件下,炉管的抗拉强度和断后伸长率高于或接近于HG/T 2601-2011中的标准值(抗拉强度265 MPa,断后伸长率20%),说明炉管的高温拉伸性能未发生劣化。这是因为服役炉管大部分区域的晶内析出了二次碳化物,阻碍了位错运动,起到了弥散强化的作用,但这种强化作用会随着析出碳化物的粗化与合并而减弱。虽然炉管近表面的碳化物粗化很严重,但是整体的高温性能仍符合要求,因此在现场评估时,打磨深度的确定尤其重要。

表5 1#炉管的室温和高温拉伸性能

3 结 论

(1) 在高温下服役较长时间后,炉管轴向截面不同位置处的组织,尤其是碳化物形貌差异较明显,甚至会因超温而出现孔洞,导致炉管发生早期失效;通过打磨至一定深度处的组织来评价炉管的损伤程度是可行的。

(2) 服役炉管轴向截面不同位置处的硬度差异较大,越靠近壁厚中心其硬度越高,与组织变化规律相符,服役炉管的室温拉伸性能不符合标准要求,炉管组织发生严重劣化,但是高温拉伸性能符合标准,这与炉管服役后晶内有二次碳化物析出有关。

(3) 打磨炉管外表面并测试不同深度处的硬度,当硬度持续稳定时,则可用该深度处的组织来表征炉管内部大部分的组织。采用复膜金相技术和现场的硬度测试评价HP40Nb炉管组织损伤程度是可行的。