小型双级活塞推料离心机主要运行参数设计*

陶渊卿,吕丽珍,杨晓军,彭若澄

(1.浙江轻机实业有限公司,浙江 杭州 311401;2.浙江轻机离心机制造有限公司,浙江 杭州 311401)

0 引 言

自1935年ESCHER WYSS制造出第一台活塞推料离心机以来,由于其具有高效、节能的特点,适应了工业化的发展,在市场上得到了广泛的应用。经过不断的发展,目前离心机转鼓直径已从0.15 m发展到1.40 m,主体结构已从单级活塞推料发展到8级活塞推料,适应物料也从最初食糖脱水发展到适用于几百种不同物料的分离[1]。

我国活塞推料离心机从20世纪60年代开始设计和制造,发展至20世纪80年代仅形成2个系列4种规格的产品,且不能满足多种物料的分离要求。20世纪80年代末,我国开始引进国外的先进技术,并在该技术上拥有了大量的自主知识产权,大大提高了对物料的分离效果[2],同时也形成了系列化产品。目前,国内双级活塞推料离心机的产品系列中最小规格为P-40,其一级转鼓直径为0.29 m,二级转鼓直径为0.36 m。

双级活塞推料离心机主要应用于中等颗粒的固液分离,是一种连续运转、自动操作、脉动卸料的过滤式离心机[3]。因其具有自动化程度高、分离效果好、能耗低、操作稳定可靠等诸多优点,在化工行业的固液分离操作单元中发挥了重要作用。近几年,随着环保事业的深入发展,高浓度难降解废水处理得到了快速发展,一些小型化工厂迫切需要生产能力在300 kg/h~500 kg/h,及残余含湿率≤5%的小型双级活塞推料离心机。

笔者通过对P-40双级活塞推料离心机在工业废水处理应用中的运行参数进行分析,并在深入了解物料分离特性的基础上,设计一种P-25双级活塞推料离心机,以满足小型化工厂工业废水处理中的固液分离要求。

1 双级活塞推料离心机的工作原理

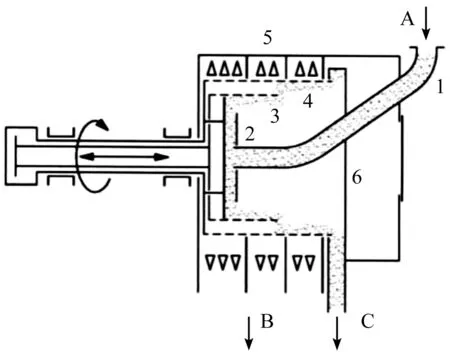

双级活塞推料离心机的工作原理如图1所示。

图1 双级活塞推料离心机工作原理图1—进料管;2—加速盘;3—第一级转鼓(筛网);4—第二级转鼓(筛网);5—收集罩;6—固体收集槽;A—进料口;B—排液孔;C—固体出口

图1中,物料通过进料口进入转鼓,在离心力的作用下,通过加速盘将物料均匀地分布到第一级转鼓筛网上,滤液通过筛网间隙及转鼓上的排液孔被甩出转鼓,固相颗粒则被截留在筛网上形成滤饼层[4]。

由于第一级转鼓在高速旋转的同时还作轴向往复运动,借助推料盘的作用将滤饼脉动式推向第二级转鼓,并在第二级转鼓上获得更大的离心力,将残余的部分液体通过第二级转鼓筛网和第二级转鼓上的排液孔排出;滤饼则被第一级转鼓脉动式推向固体收集槽,并经固体出口排出机外。

2 影响产能和残余含湿率的参数分析

2.1 影响产能的参数分析

双级活塞推料离心机的产能设计通常采用实验换算法,即对1台双级活塞推料离心机进行生产能力的测定,然后根据物料的特性参数进行换算,其计算简便可靠。

目前,P-40双级活塞推料离心机在工业废水处理中的应用已经非常成熟,以下的设计是基于在同一种物料的特性参数下,通过对P-40双级活塞推料离心机实际运行参数和生产能力的测定后进行的换算。

双级活塞推料离心机生产能力的计算公式如下:

Ls=60·π·(D1-h)·h·Ln·i·ρ·η

(1)

式中:Ls—生产能力,kg/h;D1—第一级转鼓直径,m;h—第一级转鼓滤饼厚度,m;Ln—推料行程,m;i—推料次数,times/min;ρ—滤饼的堆积密度,kg/m3;η—滤饼压缩系数。

对于同一种物料,在同样分离条件下其滤饼的堆积密度、滤饼压缩系数是相同的。因此,从式(1)可以看出,这种物料在双级活塞推料离心机的生产能力与第一级转鼓直径、滤饼厚度、推料行程、推料次数有关。

2.2 影响残余含湿率的参数分析

为了满足分离后残余含湿率的要求,分离因数和分离时间是2个重要的参数。

2.2.1 分离因数

分离因数是离心机在运行过程中,离心力与重力之比,是反映离心设备分离能力的1项重要指标[5],是满足分离要求的必要条件;通常分离因数越大,分离效果越好。

分离因数计算公式如下:

(2)

式中:Fr—分离因数;ω—转鼓角速度,rad/s;r—转鼓半径,m;g—重力加速度,m/s2;D—转鼓直径,m;n—转鼓转速,r/min。

从式(2)可以看出,分离因数与转鼓直径、转鼓转速成正比关系。

2.2.2 分离时间

分离时间是指滤饼在转鼓内过滤介质上停留的时间,是满足分离要求的充分条件;通常分离时间越长,残余含湿率越低。

分离时间计算公式如下:

(3)

式中:t—分离时间,s;L—过滤长度,m;Ln—推料行程,m;i—推料次数,times/min;η—滤饼压缩系数。

从式(3)可以发现,滤饼被推出转鼓前在转鼓内的分离时间与推料行程、推料次数的乘积成反比,与转鼓过滤长度成正比;推料行程与推料次数的乘积越大,滤饼在转鼓内的分离时间就越短,反之分离时间就越长;同理,转鼓过滤长度越长,滤饼在转鼓内的分离时间就越长,反之分离时间就越短。

综上所述,影响生产能力和残余含湿率的主要运行参数有:转鼓直径、转鼓转速、推料行程、推料次数、转鼓过滤长度。

以下笔者将着重针对小型双级活塞推料离心机主要运行参数进行设计计算。

3 主要运行参数的设计

双级活塞推料离心机的滤饼过滤为恒压过滤[6],即滤饼不断增厚阻力不断增加,过滤速率逐渐减小而离心力恒定。由于推料是连续的,滤饼不断被推出转鼓,滤饼在转鼓内的分离时间是有限的。这些分离特性决定了双级活塞推料离心机的滤饼厚度是有极限的。如果滤饼厚度达到极限时通过继续加大进料量来提高滤饼的厚度,就会出现“拉稀”现象[7]。通常将双级活塞推料离心机进料量的上限定义为溢限流[8],它是生产能力的主要限制因素,因此,最大滤饼厚度对离心机的运行参数设计起到关键作用。

工业废水处理中固体物料通常为无机盐,通过对物料特性的分析,含固量在30%左右,颗粒大部分在0.08 mm~0.12 mm之间,粘度大约在5 cp。

由于颗粒细小、含固量低且粘度偏大,P-40双级推料活塞离心机在工业废水处理中的固体产量为1 400 kg/h~2 000 kg/h,残余含湿率为4.7%~5%。

以下就对P-40双级活塞推料离心机在上述物料分离时的实际数据,计算出最大滤饼厚度。

其在工业废水处理中的最大生产能力及主要运行参数如表1所示。

表1 P-40机在工业废水处理中的最大生产能力及主要运行参数

当离心机正常进料时,η≈0.8~0.9[9]。考虑到滤饼层较薄,在推料过程中滤饼变形量大,取η=0.8。根据式(1)及表1的参数可以计算出P-40分离该物料时滤饼的最大厚度等于9.5×10-3m。

分离因素是分离效果的重要指标,笔者在设计时选取与P-40相同的分离因素,故确定小型双级活塞推料离心机最大生产能力时的滤饼厚度定为9.5×10-3m。

3.1 推料行程、推料次数的设计

笔者设定小型双级活塞推料离心机第一级转鼓D1为0.20 m,分离上述物料的最大生产能力500 kg/h。根据式(1),可以计算出小型双级活塞推料离心机的推料行程与推料次数的乘积为1.29。

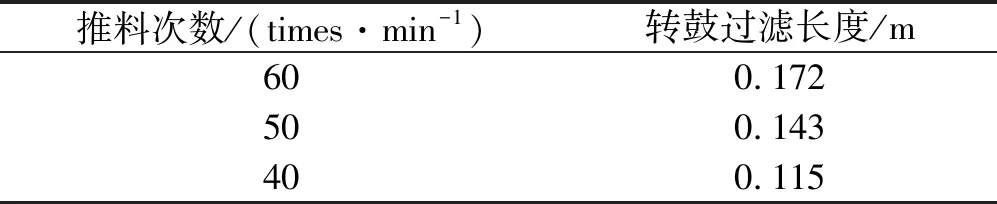

因此,从理论上可以计算出达到最大生产能力要求时,推料行程与推料次数的对应数据,如表2所示。

表2 推料行程与推料次数的对应数据

根据表2可知,当推料行程Ln为0.03 m时,推料次数的计算值等于43.00 times/min。为了满足生产能力并兼顾残余含湿率要求,笔者选取的推料次数应该大于此值。

3.2 转鼓过滤长度的设计

上文已经阐述滤饼在转鼓内的过滤时间与推料行程、推料次数的乘积成反比,与转鼓过滤长度成正比。

从表1可以得知在P-40双级活塞推料离心机的转鼓过滤长度一级转鼓为0.168 m,二级转鼓0.166 m,推料行程为0.05 m,在工业废水固液分离时推料次数70 times/min,可以按式(3)计算出这种物料形成的滤饼在转鼓内过滤时间为7.16 s。

笔者按已设定的小型双级活塞推料离心机推料行程Ln为0.03 m参数设计,由式(3)计算出小型双级活塞推料离心机的转鼓过滤长度与推料次数的对应数据,如表3所示。

表3 转鼓过滤长度与推料次数的对应数据

推料次数是双级活塞推料离心机的一个很重要的参数,在很大程度上决定离心机的生产能力和分离效果[10]。

在过滤长度、滤饼厚度恒定的情况下,推料次数低会导致产量下降;推料次数高会导致残余含湿率高。

根据表3可知,当小型双级活塞推料离心机推料行程Ln为0.03 m,最大推料次数i设计为50 times/min时,转鼓过滤长度计算值等于0.143 m。考虑到小型双级活塞推料离心机主要应用于较难分离的工业废水固液分离,要获得较低的残余含湿率,需要延长分离时间;同时,考虑到旋转组件的重心位置会对离心机的振动产生影响。因此,笔者最终选取转鼓过滤长度L为0.218 m。

3.3 转鼓转速的设计

为了满足分离效果,不同的物料需要不同的分离因数进行分离,而相同物料满足分离效果的分离因数是相同的。

从表1可以得知,P-40双级活塞推料离心机在上述工业废水固液分离的转鼓转速为1 900 r/min。因此,当小型双级活塞推料离心机的一级转鼓设定为0.20 m时,根据式(2)计算出小型双级活塞推料离心机转鼓转速等于2 288 r/min。由于过大的转速会给离心机造成较大的负荷,增加功率的消耗[11],故最终取小型双级活塞推料离心机的转速n为2 300 r/min。

另外从表1可以得知,P-40双级活塞推料离心机的二级转鼓直径是0.36 m,根据式(2)可以计算出小型双级活塞推料离心机的二级转鼓直径等于0.246 m,选取二级转鼓直径D2为0.25 m。

根据第二级转鼓直径,笔者将设计的小型双级活塞推料离心机型号定为P-25。

4 生产能力的计算

通过以上分析及计算,可以设计P-25双级活塞推料离心机在工业废水固液分离时的主要运行参数:

一级转鼓直径D1=0.20 m,二级转鼓直径D2=0.25 m;推料行程Ln=0.03 m,料次数i=50 times/min;转速n=2 300 r/min;过滤长度L=0.218 m。

按上文确定的滤饼压缩系数及最大生产能力时的滤饼厚度,根据式(1)可以计算得到P-25双级活塞推料离心机的最大生产能力Ls=580 kg/h,大于用户需求的500 kg/h。

根据式(2)可以计算出一级转鼓分离因数Fr1=591.3,大于P-40双级活塞推料离心机的一级转鼓分离因数585.2;二级转鼓分离因素Fr2=739.2,大于P-40双级活塞推料离心机的二级转鼓分离因数726.4。

同样,根据式(3)可以计算出分离时间t=10.9 s,大于P-40双级活塞推料离心机的7.16 s。

综上所述,通过以上计算得出的活塞推料离心机生产能力和残余含湿率(分离因素、分离时间)均能满足用户要求。

5 结束语

笔者通过对影响生产能力及残余含湿率的运行参数进行综合分析,结合P-40双级活塞推料离心机在工业废水处理中固液分离的实际应用参数,对P-25双级活塞推料离心机运行的推料行程、推料次数、转鼓过滤长度、转鼓转速等主要运行参数进行了设计、计算,并制作了生产样机。

样机实际运行结果如下:

(1)该机生产能力:300 kg/h~550 kg/h;

(2)固体残余含湿率:4.5%~5%。

以上结果表明:笔者所设计的P-25双级活塞推料离心机的主要运行参数,均能满足生产能力及残余含湿率的要求。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法