杂质离子对锰电解电流效率的影响

袁爱群,郭雨桐,李维健,明宪权,黄冠汉, 吴晓丹,黄增尉,周泽广,韦冬萍

(1.广西民族大学 化学化工学院,广西 南宁 530006;2.中信大锰矿业有限公司,广西 南宁 530022)

锰电解过程能耗高,电流效率直接影响金属锰产量、经济效益和产品质量。如何提高电流效率是生产中最为关注的问题。在MnSO4-(NH4)2SO4电解体系中,电流效率一般在65%左右[1],影响电流效率的因素有电解液组成、温度、电解液pH等。采用高净化度电解液,由于几乎不含杂质金属离子,所以可避免金属杂质离子与Mn2+在阴极板表面竞争还原沉积,电解电流效率较高[2]。而实际生产中,软锰矿中的铁、锌、钙、镁、铜、钴、镍等金属杂质在浸出过程中进入浸出液,因此必须加入硫化物、氟化物等除去这些金属离子以净化电解液,避免其影响电流效率。

电解生产中,通过控制阴极板上锰成晶生长和阴极板表面粗糙程度、对竞争析氢反应的抑制作用等方法来提高锰沉积电流效率[3-4]。电解液中,若添加少量二氧化硫,电流效率可达60%以上;加入适量SeO2,电流效率可提高至65%;以SO2为主添加剂,再添加其他辅助添加剂,电流效率最高可达69%[5];添加以硫化物、有机表面活性物质等组成的无硒添加剂,电流效率为65%[6]。利用脉冲电解法,平均电流密度为350 A/m2,电流效率可高达82.6%;然而工厂放大试验的电流效率仅有76.5%[7]。各种代硒添加剂的应用,如工业上以硫酸铈部分或全部代替氧化硒作为添加剂,可以维持相对电流效率[8]。实际上,电解体系中加入额外添加剂不仅增加成本,有时还会因为电解液成分组成的波动,出现加入量不足或超量现象,严重时还引起电流效率波动,影响产品质量及电解液环境。特别是近几年,随着软锰矿低品位化[9],研究重点转移到锰的浸出方法、一些常见杂质离子去除等方面[10-12]。低品位软锰矿中其他金属杂质离子增多,甚至还有磷、氟、硫等非金属元素,紫磷铁锰矿(MnFe2(PO4)2(OH)2)使得浸出液成分愈加复杂,更易造成电流效率降低。

电解液中的杂质无机离子,如铁、钴等,对电流效率的影响已有研究[13-14],本课题针对矿源自身、外加剂带入的杂质离子或化合物,考察其对电解过程的影响,以期为金属锰电解生产企业提高电流效率和产品质量提供参考。

1 试验部分

1.1 试剂与仪器

硫酸锰、硫酸铵、氨水、硫化钠、硫酸铈、磷酸钠、氟化钠,均为分析纯;福美钠,工业品。

小型锰电解试验装置,中信大锰公司自制。

1.2 电解试验

电解条件:电解液初始Mn2+质量浓度为18 g/L,(NH4)2SO4质量浓度为110 g/L;SeO2质量浓度为0.03 g/L;用氨水调pH至7.2~7.5;温度维持在38 ℃。

新液组成:(NH4)2SO4质量浓度110 g/L,SeO2质量浓度0.03 g/L,Mn2+质量浓度37 g/L,pH为6.4~6.7;室温。

装板前,先称取阴极板质量,然后打开稳压器调节电流至14 A,此时阴极板电流密度为276.68 A/m2。 30 min后,检查阴极板上锰沉积情况,观察阴极板面是否有起壳、爆板及黑板等情况,若有则及时取出处理。1 h后,调节电流至16 A, 测定槽液中锰质量浓度并根据浓度大小调节新液流入速度。再过1 h,调节电流至18 A,此时电流密度为355.73 A/m2。测定槽液中锰质量浓度,调节进液速度,电解进入维护期。维护期内每小时测定1次槽液中锰质量浓度,通过调节进液速度保持槽液中锰质量浓度在11~13 g/L范围内。电解8 h后,关闭电源,取出阴极板。阴极板经钝化、水洗、干燥后,称重,计算电解电流效率。

2 试验结果与讨论

2.1 空白试验

以试剂硫酸锰、硫酸铵自制电解液,按试验方法测定无任何物质添加条件下锰的电解电流效率。多次电解试验中,阴极板无起壳、爆板、黑板等现象,锰电解电流效率平均为70.94%。

2.2 硫化钠用量对电流效率的影响

外加剂硫化钠可用于除去电解液中所含的少量重金属离子,如Hg、Zn、Cd、Cr、Pb等。有时因矿源改变、电解液成分波动,会引起这些离子浓度改变,使得加入的硫化钠过量。硫化钠用量对电解锰电流效率的影响试验结果如图1所示。可以看出:硫化钠用量在5 mg/L以内,电解锰电流效率没有明显变化;当硫化钠用量高于5 mg/L后,电流效率开始下降。当硫离子质量浓度增大时,在阳极,硫离子先于氢氧根离子放电失去电子而被氧化为单质硫;由于氧离子得不到电子进而影响阴极氢气的析出,导致未反应的硫离子与阳极的氢离子结合生成硫化氢气体,造成阳极板及设备严重腐蚀,电流效率下降。从阴极板上锰沉积情况看,随硫化钠用量增大,还会导致电解锰表面不平整,在阳极板边缘产生大量枝晶、锰结,严重时还会引起产品起壳、发黑、含硫量增加等,产品质量和产量都会下降。控制硫化过程中硫化物残留量和锰损失量对实现电解锰清洁生产至关重要。

图1 硫化钠用量对电解锰电流效率的影响

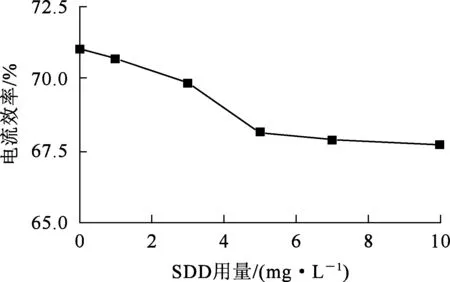

2.3 福美钠用量对电流效率的影响

福美钠(二甲基二硫代氨基甲酸钠,SDD,含2个结晶水的分子式为C3H6NS2Na·2H2O)是电解过程中常用的金属沉淀剂,多用于净化电解体系。福美钠用量对电解锰电流效率的影响试验结果如图2所示。

图2 福美钠用量对电解锰电流效率的影响

由图2看出,电解锰电流效率随SDD用量增大而下降,但整体下降趋势略低于硫化钠的影响。这是因为相对于硫化钠,SDD的有机结构使硫离子更稳定,更难析出;但SDD分子量较大,加入量增大易引起电解液黏度增加,电阻增大,锰离子迁移速度下降,从而引起电流效率下降。SDD具有腐蚀性,在电化学条件下会破坏阳极板表面的金属结构,对阳极板造成较严重腐蚀,导致电流效率下降。从阴极板上锰沉积情况看,SDD质量浓度在10 mg/L以内,阴极板表面依旧平整,但边缘出现很长的枝晶,严重时引起产品起壳、发黑、含硫量增加。

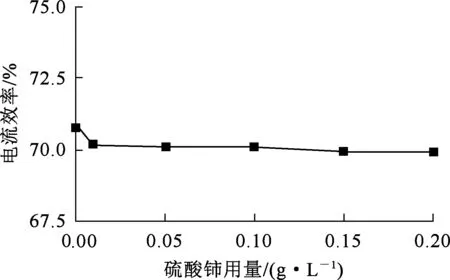

2.4 铈离子用量对电流效率的影响

在纯MnSO4-(NH4)2SO4电解液中加入硫酸铈(Ⅳ),考察硫酸铈用量对电流效率的影响,试验结果如图3所示。

图3 硫酸铈用量对电解锰电流效率的影响

由图3看出,铈离子质量浓度在0.20 g/L之内,对电解液电流效率影响不大。电解锰表面平整光滑,阳极液澄清。这是因为锰离子电极电位为-1.185 V,而铈离子电极电位为-2.336 V,因此,不影响锰离子电解。但是,如果硫酸铈用量量过大,会影响硫酸锰溶液的理化性能,如电导率、电阻等,从而影响锰离子的迁移,导致电流效率下降。

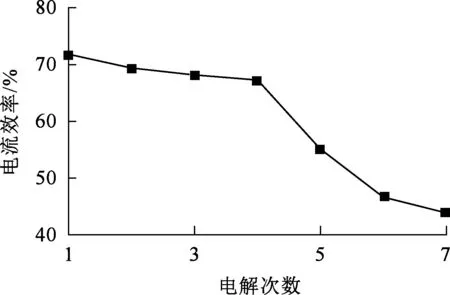

2.5 氟离子对电流效率的影响

向电解液中加入氟化钠。氟离子质量浓度大于0.1 g/L后,不仅会引起电流效率急剧下降,还会使锰沉积减少,阳极板腐蚀,甚至影响电解过程,因此,氟化钠加入量需严格控制。加入0.1 g/L氟离子,电解次数对电流效率的影响试验结果如图4所示。可以看出:有氟离子存在时,随电解次数增加,电解锰电流效率明显下降,阳极板也发生严重腐蚀。阴极板板面不光滑,锰沉积效果不佳。因此,实际生产中,加入氟化物除钙镁时,需严格控制氟化物加入量,避免氟离子对电解造成影响。

图4 氟离子对电解锰电流效率的影响

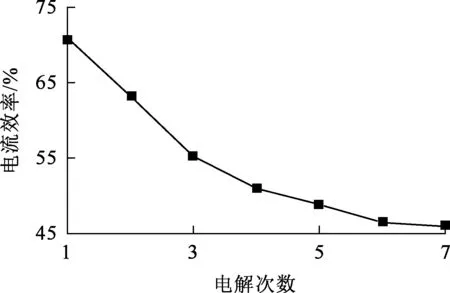

2.6 磷酸根离子对电流效率的影响

向电解液中加入磷酸铵。与氟离子相似,磷酸根离子用量大于0.1 g/L,不仅会引起电流效率急剧下降,还会使锰沉积减少,阳极板腐蚀,甚至无法完成电解。加入0.1 g/L磷酸根离子,进行多次电解,电解电流效率的变化如图5所示。

图5 磷酸根离子对电解锰电流效率的影响

由图5看出:磷酸根离子对电解的影响与氟离子对电解的影响类似,都是随电解次数增加电流效率下降迅速,阳极板腐蚀严重。但阴极板上锰沉积情况良好,板面平整光滑。实际生产过程中,对于富含磷的电解液,电解之前应预先除磷,以避免磷酸根离子带来的影响。

3 结论

对于纯净的MnSO4-(NH4)2SO4电解体系,铈离子在一定浓度范围内对电解电流效率影响较小;SDD和硫化钠的加入会造成电流效率及电解锰质量下降,引起产品起壳、发黑、含硫量增加等;氟离子和磷酸根离子的存在会导致电流效率急剧下降,严重腐蚀阳极板,甚至造成电解过程不能正常进行。实际生产中,应严格控制电解液质量,以及杂质离子,特别是硫离子、氯离子和磷酸根离子浓度。