液压支架初撑力自动调节控制系统的研究

李文武

(山西铺龙湾煤业有限公司, 山西 大同 037100)

引言

随着综采作业技术的不断提升,现代煤矿综采作业深度不断增加,地质条件越加复杂,在综采作业过程中发生顶板塌陷等事故的概率不断增加,因此对支护安全性提出了更高的要求。液压支架作为确保支护安全的核心,其支护过程中的效率和支护精确性直接关系到井下的综采作业安全和经济性[1]。针对目前液压支架支护调节过程中多采用人工调整所带来的调整周期长、初撑力调节精度差,安全性差的缺陷,本文提出了一种新的液压支架初撑力自动调节控制系统。该系统通过对各个液压支架支护状态的监测来实现对其支护安全性的判断,当初撑力出现变化时能够自动控制液压支架的支护初撑力,实现在支护过程中的稳定支护,不仅能够实现整个初撑力调节过程中无人化控制,而且能够确保在各个支护阶段初撑力的精确性,对提高煤矿井下的支护安全和支护效率具有十分重要的意义。

1 液压支架初撑力自动调控系统结构

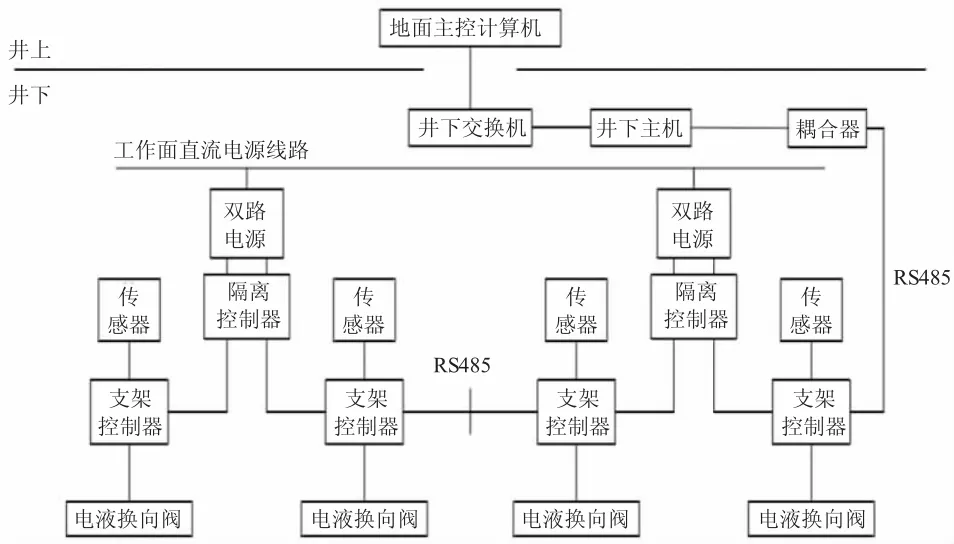

根据液压支架初撑力调节需求,本文所提出的液压支架初撑力自动调节控制系统包括地面监控中心及井下的通信系统、液压支架支护状态调节系统、液压支架支护状态监测系统等。其地面监控中心主要用对液压支架的工作状态和初撑力情况进行实时监测,当出现异常时系统自动报警,同时对故障位置进行标识,根据各类数据的监测结果实现对故障的初步分析,满足故障快速定位、快速排除的要求。液压支架支护状态调节系统和液压支架支护状态监测系统主要用于对液压支架的支护初撑力和姿态进行监测,根据监测结果对其支护稳定性进行分析,然后控制液压支架的支撑液压缸,实现对其支护初撑力和支护姿态的调整,确保支护过程中的安全性和稳定性,该液压支架初撑力自动调控系统的整体结构如图1所示[2]。

图1 液压支架自动调控系统结构示意图

2 液压支架支护状态调节系统结构

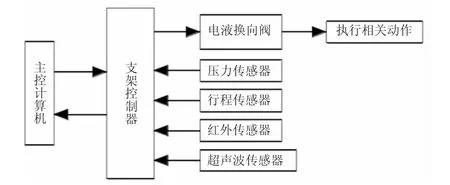

液压支架的支护状态调节系统主要包括了液压支架控制器、电液控制换向阀、各类传感器设备及数据通信系统等,其整体结构如下页图2所示。该调节控制系统的核心为液压支架控制器,该控制器通过对各监测传感器监测结果的汇总分析,确定液压支架姿态和初撑力的调节量,然后输出调节控制信号给电液换向阀,控制电液换向阀工作,实现对液压支架支护姿态和初撑力的调节。为了增加调节的灵活性,在该控制系统中还设置了人工现场调节模式,各个模式系统之间的数据通信采用了总线形式,满足数据的高速、灵活的调节控制需求[3]。

3 液压支架初撑力控制原理

对液压支架初撑力的控制需要不断进行调整,才能满足精确控制的需求。传统的开放式控制模式存在着控制周期长、响应速度慢、精度差的缺陷[4],本文提出了基于闭环回路调节的初撑力调节控制系统,该控制系统以执行油缸的工作压力为调节控制信号,输入初始设定的初撑力后压力传感器对执行油缸内的工作压力进行监测,将监测结果输入到支架控制器内,对实际压力和理论要求压力进行对比,根据偏差结果输出电液控制换向阀调节控制信号,调整支架的初撑力,然后系统会继续对实际量和理论量进行对比调整,直到满足设定的初撑力控制要求。该调节控制系统采用了闭环调节控制的模式[5],能够根据支护情况不断对实际初撑力进行调整,从而能够保证支护过程中初撑力的稳定性和一致性,确保支护安全。

图2 液压支架支护状态调节系统结构示意图

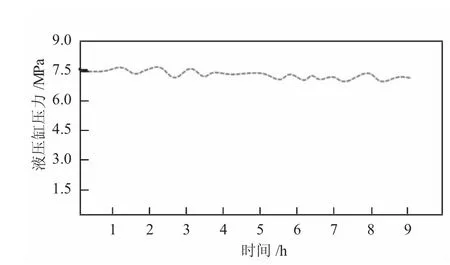

为了对该液压支架初撑力自动调控可靠性进行分析,建立了煤矿井下液压支架初撑力自动调节控制系统,设定支架工作时执行油缸的工作压力为7.5 MPa,则在监测过程中其调节控制曲线如图3所示。

由图3可知,在支护过程中执行油缸的工作压力呈现波浪形的变化,在初撑力压力调节控制系统的作用下其压力变化幅度极小,最大变化量仅0.1 MPa,表明对执行油缸工作压力的调节精度高,完全能够满足液压支架在煤矿井下综采面安全支护的需求。同时该系统实现了对初撑力的自动调节,降低了对调整人员的需求,提高了综采作业的安全性,是实现液压支架无人化支护作业的核心。

4 结论

1)液压支架初撑力自动调节控制系统包括了地面监控中心及井下的通信系统、液压支架支护状态调节系统、液压支架支护状态监测系统等,能够实现对液压支架初撑力的持续监测和调节;

图3 执行油缸压力变化曲线

2)调节控制系统采用了闭环调节控制的模式,能够根据支护情况不断对实际初撑力进行调整,从而能够保证支护过程中的初撑力的稳定性和一致性,确保支护安全。

3)在初撑力压力调节控制系统的作用下其压力变化幅度极小,最大变化量仅0.1 MPa,表明对执行油缸工作压力的调节精度高,完全能够满足液压支架在煤矿井下综采面安全支护的需求,为实现无人化支护奠定了基础。