浅析分散剂在溶剂型涂料中的应用

王 镇,罗 蛟,周海洋 (镇江泛华检测科技有限公司,江苏镇江 212000)

0 引言

分散剂是一种能够提高和改善固体或液体物料分散性能的助剂,是一种高聚能表面活性剂。分散剂的作用是润湿分散颜填料,减少完成分散过程所需要的时间和能量,稳定所分散的颜料分散体,改进颜料粒子表面性质,调整颜料粒子的运动性,具体体现在以下几个方面:缩短分散时间,提高涂膜光泽,提高着色力和遮盖力,改善颜料的色彩饱和度,防止浮色发花,防止絮凝,防止沉降。因此,合适的分散剂在涂料生产过程中有着非常重要的作用,是涂料组分中不可或缺的一部分。考察了分散剂在热塑性丙烯酸树脂体系及醇酸树脂体系中的应用情况。

1 试验部分

1.1 原材料

热塑性丙烯酸树脂溶液,江苏泛华化学科技有限公司;醇酸树脂溶液,常州光辉;钛白粉、铁红、铁蓝、铁黄、炭黑等着色颜料,市售;BYK-180 分散剂。

1.2 仪器设备

快手分散机、刮板细度计、反射率测定仪C84-Ⅲ,上海现代天辰环境;自动涂膜机,BYK PTA-2101;光泽度计,BYK 4446;分光测色仪,Datacolor 600。

1.3 样板制备

分别称取相同质量的玻璃珠、热塑性丙烯酸树脂溶液、钛白粉和其他着色颜料制成的涂料,在自动涂膜机上以相同的速度在测试底材上进行涂膜,然后在恒温恒湿[温度(23±2)℃、湿度(50±5)%)]的环境条件下养护标准规定的时间后,进行性能检测。

1.4 测定依据

GB/T 11186.2—1989《涂膜颜色的测量方法》;GB/T 9754—2007《色漆和清漆 不含金属颜料的色漆漆膜的20°、60°和85°镜面光泽的测定》;GB/T 23981.1—2019《白色和浅色漆对比率的测定》;GB/T 1723—1993《涂料黏度测定》;GB/T 1724—2019《色漆、清漆和印刷油墨 研磨细度的测定》;指研试验测试涂料的浮色。

2 结果和讨论

2.1 颜料的研磨细度及其分散稳定性

在溶剂型涂料中,溶剂油一般是非极性溶剂或者极性很弱的溶剂,其电性很微弱,在钛白粉表面形成的双电层很薄弱,不足以对整个体系形成强烈的双电层效应来降低表面能,达到稳定状态[1]。因此可以在钛白粉研磨分散阶段添加合适的分散剂来降低粒子间的表面能。依据GB/T 21868.2—2008《颜料和体质颜料 评定分散性用的分散方法 第4 部分:用砂磨分散》。将醇酸树脂溶液(固含量40%)和钛白粉经快手分散机分散,进行涂料细度的检测,结果见图1。

图1 不同分散时间下的细度变化图Figure 1 Fineness change diagram under different dispersion time

将分散好的涂料置于恒温恒湿的房间内,分别在15 d 和30 d 后再次对涂料进行细度的检测。结果见表1。

表1 分散剂对涂料贮存稳定性的影响Table 1 Effect of dispersant on storage stability of coatings

从图1、表1 可以看出,生产过程中添加合适的分散剂可以显著提高钛白粉的分散性或缩短研磨时间、提高生产效率。由于钛白粉的粒径较小,表面能很大,更容易出现粒子的絮凝情况,添加适量的分散剂后,可以减少钛白粉在贮存过程中的团聚现象,提高涂料的贮存稳定性,使得涂料不返粗。

2.2 分散剂对涂料性能的影响

2.2.1 分散剂对体系黏度的影响

涂料生产过程中,为了提高生产效率而提高颜料的加入量。随着颜料的不断加入,颜料粒子相互碰撞的机率增加,颜料的破碎率提高,但同时也增加了体系的黏度,降低了研磨的动能,可能会影响到涂料的研磨细度。适当添加分散剂,可以降低体系黏度、满足色浆研磨时高颜料含量的需求,同时,提高研磨效率。体系黏度与分散剂用量的关系见图2。

图2 体系黏度与分散剂用量的关系Figure 2 Relationship between system viscosity and amount of dispersant

从图2 中可以看出,分散剂的不同添加量对体系的黏度有很大影响。分散剂刚开始加入时,体系黏度出现短暂的提升,随着分散剂的不断加入,体系黏度显著降低,直到分散剂的添加量达到涂料组分的0.8%时,体系黏度达到了基本的平衡。

2.2.2 分散剂对涂膜颜色的影响

颜色是由物质对可见光中不同波长的光波吸收程度的不同而形成的[2]。涂膜的颜色是涂料应用性能的重要指标。分散剂对涂膜颜色L*值的影响见图3。

图3 涂膜L*值对比图Figure 3 Comparison of coating film L*

由图3 可见,添加分散剂后,涂膜的L*值在研磨分散40 min 后达到最大值,并和未加分散剂的涂膜在分散60 min 后的L*值基本一致,而随着研磨时间的延长,涂膜的L*值反而有所下降。原因在于分散剂的加入能够明显改善颜料粒子的絮凝倾向,使得涂膜能够更多地反射光线,从而在研磨40 min 后涂膜L*值达到最大值。继续研磨至60 min 时涂膜反而变灰,是因为对钛白粉粒子的过度研磨所致。因此添加分散剂可以大大缩短研磨时间,提高生产效率。

2.2.3 分散剂对涂膜光泽的影响

光线射到涂膜表面时,一部分被涂膜吸收,一部分会发生反射和散射,还有一部分发生折射。涂膜表面越是平滑,则反射的光线越多,涂膜光泽就越高,反之,涂膜光泽就越低[3]。分散剂对涂膜光泽的影响见图4。

图4 分散剂对涂膜光泽的影响Figure 4 Effect of dispersant on gloss of coating film

由图4 可见,添加合适的分散剂,使钛白粉能够更好地、更加均匀地分散于体系中,易形成较平滑完整的涂膜,这样的涂膜光泽较高。不使用或使用了不恰当的分散剂可能会影响到颜料的分散细度或导致涂料中的颜料絮凝,粒子团聚变粗,使得涂膜表面的平整度下降,从而影响到涂膜的光泽。

2.2.4 分散剂对涂料遮盖力的影响

遮盖力是涂料能够遮盖被涂物体的底色,不被底色透过的能力[2],它是涂料性能的重要技术指标和经济指标之一。分散剂对涂料遮盖力的影响见图5。由图5 可见,添加分散剂后涂料的遮盖力提高,这同样是由于加入分散剂后,颜料粒子经研磨后团聚体减少,粒子分布更加均匀并和树脂充分混合,增加了接触面积,从而提高了涂料的遮盖力。

图5 分散剂对涂料遮盖力的影响Figure 5 Effect of dispersant on hiding power of coatings

2.2.5 分散剂对着色力和色彩饱和度的影响

着色力是颜料性能的一个重要指标,是某一种颜料与另一种颜料混合后形成颜色强弱的能力[2-3]。

决定着色力的主要因素除了颜料的粒径还有颜料的分散程度,分散程度越高着色力就越高。三刺激值中的Y 值可以表征颜料的相对着色能力,分散剂对炭黑着色能力的影响见图6。

图6 分散剂对炭黑着色力的影响Figure 6 The influences of dispersant on coloring power of carbon black

从图6 中可以看出,添加分散剂后涂膜的Y 值明显降低,相对于钛白粉来说,炭黑的着色力得到明显加强。原因是由于分散剂的加入使得炭黑的分散性得到加强,着色能力得到大幅提升。

CIE 颜色系统中,L*—明度值,代表颜色的黑白程度;C*—色彩饱和度,代表颜色的鲜艳程度;Ho—色调,代表色彩的总体倾向。表2 为分散剂对涂膜色彩饱和度的影响。由表2 可见,添加了分散剂后涂膜的C*值增幅明显,ΔC*为正值,说明添加分散剂后涂膜的颜色更加鲜艳,色彩饱和度提高,添加分散剂前后C*值的变化率约在5%左右。

表2 分散剂对涂膜色彩饱和度的影响Table 2 Effect of dispersant on color saturation of coating film

2.3 分散剂对涂料浮色的影响

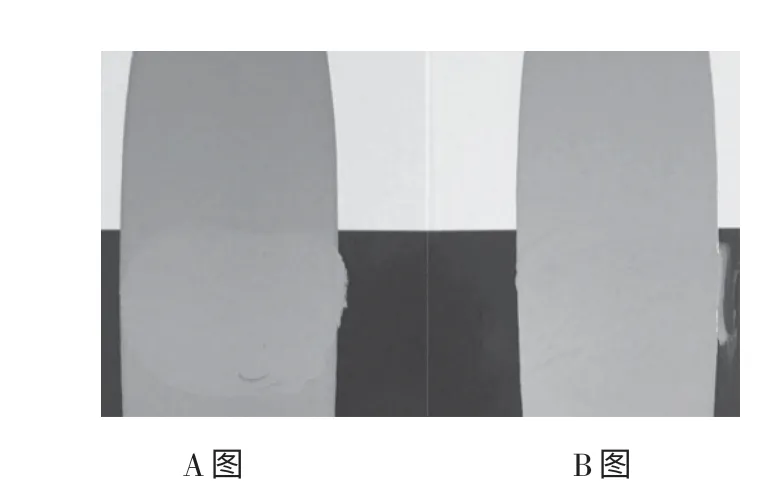

所谓浮色是指固化后的涂膜表面和内部的颜色不一致,存在色差。这种现象可以在涂膜尚未完全固化时通过指研试验来检测判断(图7)。

图7 指研试验结果Figure 7 Finger grinding test results

图7 是复配的海军灰色涂料,使用了不同的颜料进行复配,从中可以看出,A 图指研后存在明显的色差,原因可能是不同颜料的粒径和密度差异较大,使得涂膜在固化过程中各颜料粒子出现不同的运动速度。要解决这一问题,首先选用的颜填料粒径要匹配;其次,要使用合适的分散剂。从图7B 中可以看出,添加了适当的分散剂后,涂膜的浮色现象得到明显好转,指研试验前后目视几乎没有色差。

3 结语

分散剂是溶剂型工业涂料中的重要组成部分。匹配且适量的分散剂添加到涂料中可以改善和提高涂料细度、颜色、着色力和解决涂膜病态等多方面问题。因此涂料配方设计中必须要选择合适的分散剂并加强对分散剂应用性能的研究。