矿井提升机盘式制动器智能监测冗余液压制动系统的研发与应用

1 立项背景

针对目前多数矿井提升机制动系统制动器仅能监测碟簧力,而不能诊断制动正压力的大小、手拉葫芦测量制动力矩误差大、虽然满足并联冗余的回油通道但还有通道用并联达不到冗余、手动制动无二级制动功能等问题,进行了矿井提升机盘式制动器智能监测冗余液压制动系统的研发。

本项目主要技术内容:

(1)研制了智能监测制动正压力的制动器,避免了以监测碟簧力代替制动正压力带来的安全隐患;研制了渐开线型制动力矩测量装置,修正了传统测量制动力矩方法在原理上存在的误差,实现了制动力矩的在线监测;

(2)研制了所有通道都冗余的二级制动液压站,采用并联导通回油、串联阻断保压实现冗余,研制了手动机械延时二级制动装置,在安全制动失效时完成应急保护;

(3)研发了监测显示装置,其采用工业级电阻式触摸屏与采集装置进行数字通信,无传输损耗,布线简洁。主控器采用ARM专用电路设计实现,具备子模块自诊断、参数可配置等功能。

2 研究内容

2.1 研制智能制动器

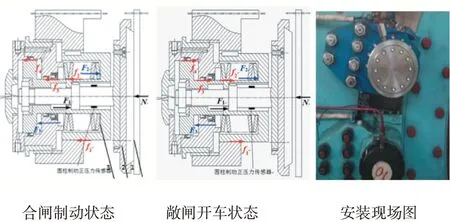

研制的智能制动器动作原理和现场安装如图1所示,合闸制动时,贴有应变片的圆柱制动正压力传感器与闸瓦是一个构件,圆柱右边受到闸盘施加闸瓦制动正压力N,左边受到多种力的合力F1,N=-F1,圆柱制动正压力传感器监测闸瓦施加到闸盘制动正压力N,制动时,合力F1=F2-f1-f2-f3-f4-F3,油压力F3等于残压或零,F2是碟簧力,f1、f2、f3、f4是摩擦力,[N]是许用制动正压力,根据N智能诊断和控制:制动状态,N≥[N],允许下次开车;N<[N],闭锁下次开车。敞闸开车前,N=0,允许当次开车;N>0,闭锁当次次开车。开车运行中,诊断N>0,实施安全制动。智能制动器能在制动、敞闸开车前、开车运行中都监测制动正压力,给出智能诊断和控制。

图1智能制动器

2.2 研制了制动系统监控装置

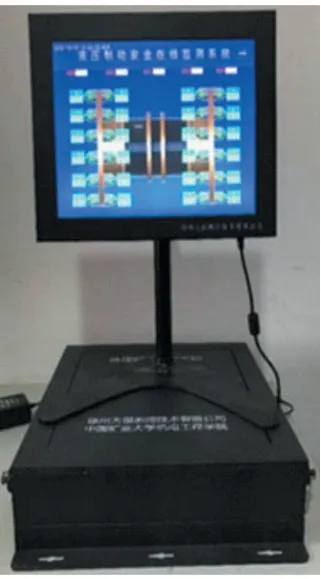

监测控制装置如图2,采用12.1寸TFT工业级电阻式触摸显示屏作为人机接口主机,代替受病毒、干扰、底层硬件、软件驱动等影响的工控机,整体采用ARM专用电路板卡设计实现,可进行参数设置;主机采用WIFI无线通信的方式,免除繁琐布线,独立的安装接口,可安装在车房任意位置;具备子模块自诊断功能,能够实时监控。

图2制动系统监控

2.3 研制了自诊断安全制动通道全冗余恒力矩液压站

研制的通道全冗余恒力矩液压站如图3所示,创新点是:通道要导通用两个阀并联连接实现并联冗余导通,并联的阀G3、G7和G5、G6;通道要截断用两个阀串联连接实现串联冗余截断,串联的两个阀G4、G9,即使故障阀G9导通,好的阀G4仍阻断;还可以采用两个阀G4和G9串联后与阀G8并联冗余导通,即混联导通,混联优于并联导通的理由是:若阀G4和G8都出现故障,B组闸的压力油经阀G4右位和阀9左位与溢流阀3导通。

图3自诊断通道全冗余液压站

3 创新点

(1)研制了智能监测制动正压力的制动器,避免了以监测碟簧力代替制动正压力带来的安全隐患;研制了渐开线型制动力矩测量装置,修正了传统测量制动力矩方法在原理上存在的误差,实现了制动力矩的在线监测;

(2)研制了所有通道都冗余的二级制动液压站,采用并联导通回油、串联阻断保压实现冗余,研制了手动机械延时二级制动装置,在安全制动失效时完成应急保护;

(3)研发了监测显示装置,其采用工业级电阻式触摸屏与采集装置进行数字通信,无传输损耗,布线简洁。主控器采用ARM专用电路设计实现,具备子模块自诊断、参数可配置等功能。

4 应用效果

2017年12月在大同煤矿集团有限责任公司云岗矿,对该系统的智能监测制动正压力的盘式制动器、渐开线形制动力矩测量装置及手自一体冗余二级安全制动液压站进行了工业性试验,详细测试了各项技术成果的性能指标和技术参数,性能指标都满足技术要求,提升机系统运行状态良好。

该技术成果在阳煤集团、枣庄矿业集团、汾西矿业集团等都进行了应用,提升机运行良好,安全可靠。本项目具有很强的创新性和先进性,为自主研发,能够推动提升机制动装置的产品升级、更新换代的进程,对煤矿安全生产能产生巨大的经济效益。

该项目在2020年1月通过了中国煤炭工业协会鉴定,研究成果在提升机制动正压力监测、制动液压系统冗余方面达到了国际领先水平。