基于极值分布模型的管道剩余壁厚特征参量预测方法研究

吕宝林 朱建新 乔 松 张继红 殷建国

(合肥通用机械研究院有限公司)

剩余壁厚是承压类设备的重要特征参量,是反映管道安全状况的重要参数,也是远程运维系统重要的监测参数之一,通过对该参数的监测能够有效预防事故的发生。 目前常用的剩余壁厚在线监测设备大多基于超声波测厚原理(常规超声或电磁超声), 通过对被测区域进行单点测量来获取设备的剩余壁厚数据。 实际应用中,由于探头测量面积有限,很难覆盖整个被测面,因此对于均匀减薄腐蚀类型有较好的测量效果,但对于点腐蚀、冲蚀等的测量存在很大的偶然性。

Gumbel极值Ⅰ型分布模型 (也称作极值分布)用于长输管道的最大腐蚀深度预测,该理论认为腐蚀深度满足一定的分布规律, 利用该模型,结合测量得到的结果可以预测不同深度腐蚀的发生概率。 张新生等基于极值分布模型建立了埋地油气管道剩余寿命预测模型,并利用蒙特卡洛方法对统计参数进行估计[1]。 王水勇和任爱利用极值分布对核电站冷水管道的最大腐蚀深度进行预测,并用K-S方法进行检验[2]。 上述文献中极值分布多用于长输管道, 即利用管道抽样检测的数据对最大腐蚀深度进行预测。 与长输管道相比,炼化行业管道的腐蚀状况十分复杂,特别是近年来炼制含硫高酸原油的炼化装置管道的腐蚀状况不容乐观。 李春树等利用极值分布模型对储罐底板最大腐蚀深度进行预测, 结果表明该方法用于储罐底板的腐蚀预测是可行的[3]。笔者提出利用多点测量和Gumbel极值Ⅰ型分布模型来对某一重点腐蚀减薄区域进行监测。 相对于长输管道中的抽样检测,笔者提出利用多个材料、工况相同管段的监测数据来确定Gumbel极值Ⅰ型分布模型的统计参数,再运用到相同材料、工况的管段中,从而提高剩余壁厚参量监测的准确性。

1 预测模型的建立

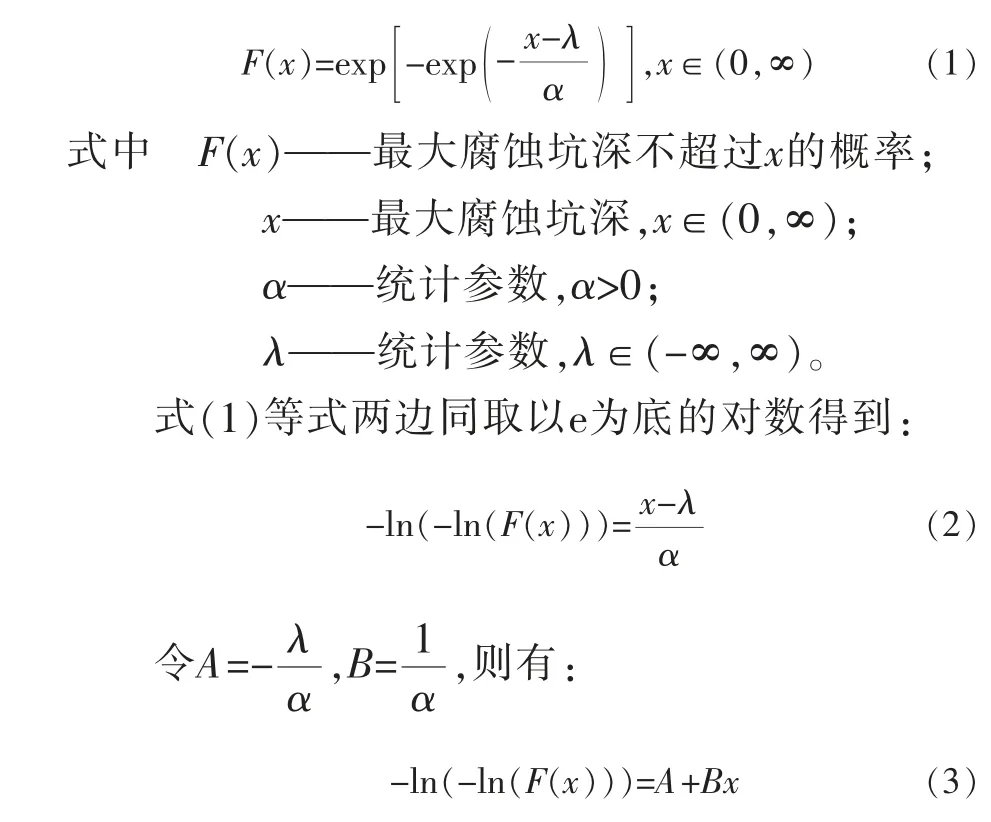

导致管道腐蚀减薄的原因多种多样,管道腐蚀有均匀腐蚀、点腐蚀及冲蚀等。 文献[4]的研究表明, 管道内腐蚀的分布主要以泊松分布为主,腐蚀的最大深度符合Gumbel 极值Ⅰ型分布。Gumbel极值Ⅰ型分布的形式如下[4]:

由于剩余壁厚数据是离散变量,可以通过统计和概率累加的方式进行计算。 假设剩余壁厚采样点的数量为N,将采样数据从小到大排列,则可以得到最大腐蚀深度集合X={x1,x2,…,xN},集合中的元素分别代表每次不同采集位号的最大腐蚀深度,并在集合内从小到大排列,选取集合中某一个腐蚀深度xi(i∈[1,N]),那么最大腐蚀深度不超过xi的概率为:

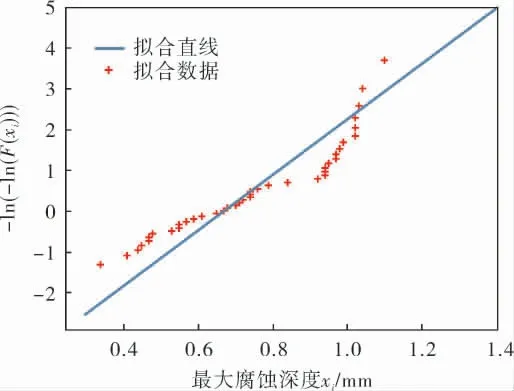

由式(3)绘制以xi为横坐标、-ln(-ln(F(xi)))为纵坐标的散点图,若这些点呈现出较强的线性关系,则管道最大腐蚀点深度满足Gumbel极值Ⅰ型分布。

由于(xi,-ln(-ln(F(xi))))为二维坐标点,可以使用最小二乘法求出式(3)中A、B的值[5],而得出拟合直线方程。

假设统计最大腐蚀深度点的个数为n,则有:

在剩余壁厚特征参量的监测过程中,由于无法实现被监测管道全管段的测量,因此需要测量管段中的部分段来对整条管道最小剩余壁厚进行估算。 在测量过程中需要引入回归周期T的概念,预测的最大腐蚀深度xm下回归周期的定义为:

式中 l——全测量点的总长度;

L——被测管段的总长度。

通过式(12)可以看出回归周期的意义为取得最大腐蚀深坑所需要监测的最大长度与总监测长度的倍数,联立式(3)、(11)、(12)可以得到:

因此可以得出最大腐蚀深度预测值为:

2 现场实际应用

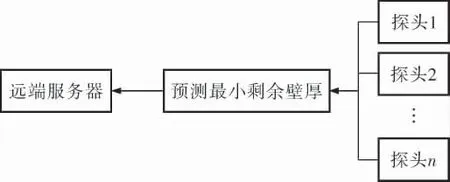

笔者基于压电超声测厚原理开发了一种多探头测量剩余壁厚的监测设备,设计了一套集数据采集、计算、发送于一体的电路用于在线监测。利用超声波测厚探头完成数据的采集,基于极值分布来预测被测区域的最小剩余壁厚,提高剩余壁厚特征参量测量的准确性。 该监测系统的原理如图1所示。

图1 剩余壁厚在线监测系统原理框图

笔者以国内某石化企业烯烃装置上灰浆和废水处理管道的90°弯头为测量对象展开研究,弯头的材料为碳钢,直径为150mm,设计管道壁厚为6.5mm,工作压力为0.7MPa,超声波测厚探头型号为GM100,测量精度为0.01mm,对多个相同材料、工况的弯管进行了测量,考虑到弯头外侧是重点减薄区域,选取该部位5个点进行测量,设备现场安装如图2所示。

图2 设备现场安装示意图

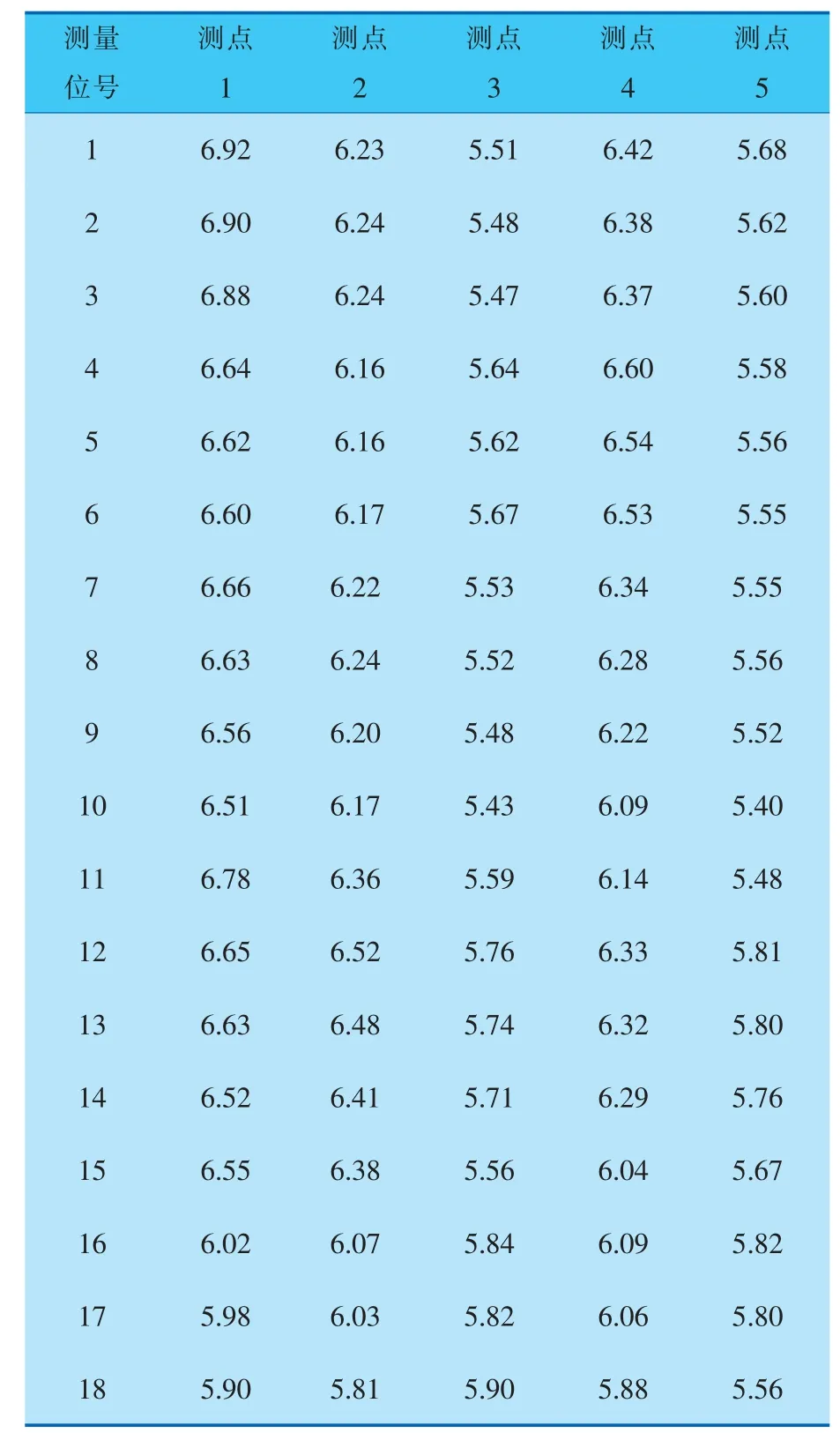

测量剩余壁厚原始数据见表1。

表1 测量剩余壁厚原始数据 mm

(续表1)

为了验证本方法的正确性,将测量的最小剩余壁厚值单独挑出,选取其中30组数据作为训练数据拟合统计参数,将预测的最大腐蚀深度与实际测量出的最大腐蚀深度作对比,以此来验证该方法的可行性。

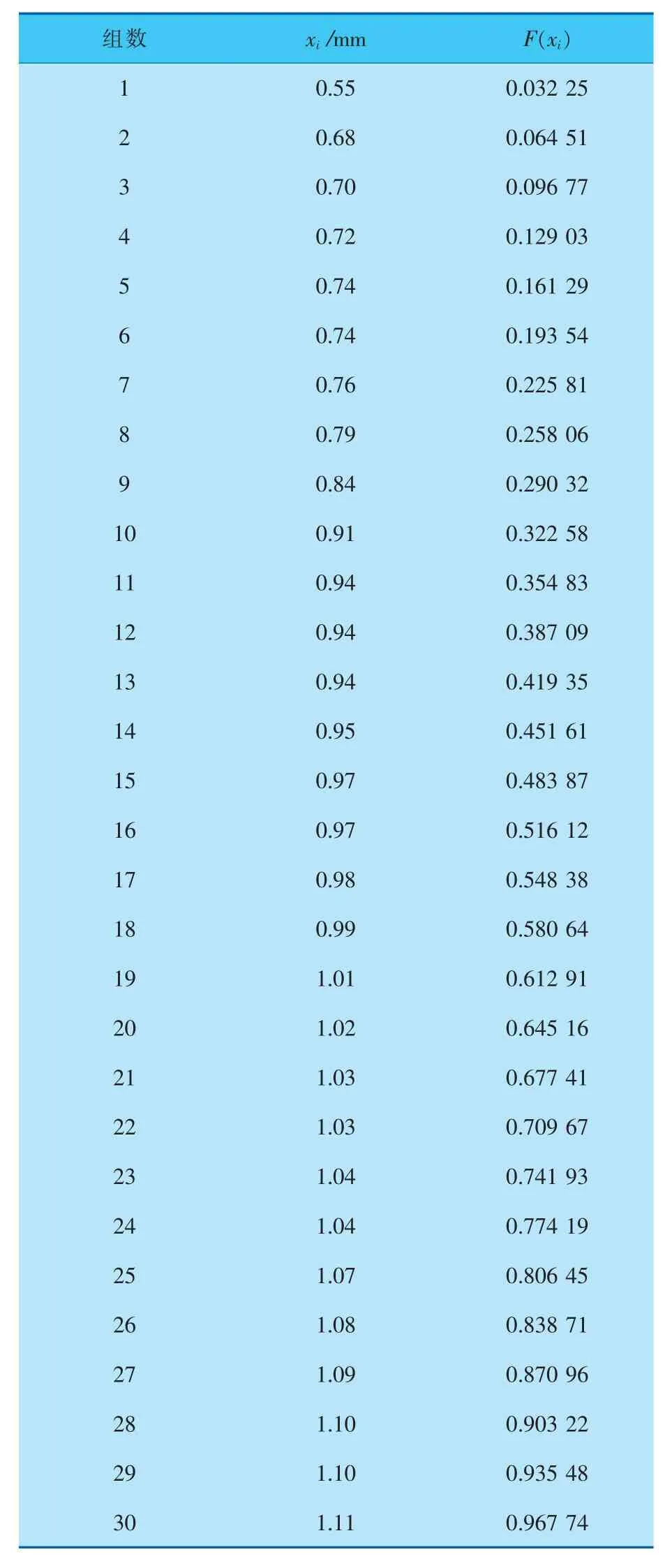

利用式(3)计算对应的腐蚀深度最大值和对应的F(xi),计算结果见表2。

表2 参数计算结果

3 数据分析

由式(7)、(8)求出拟合直线,将最大腐蚀深度xi作为横坐标,-ln(-ln(F(xi)))作为纵坐标绘制散点图,结果如图3所示,由图3可以看出最大腐蚀深度xi同-ln(-ln(F(xi)))具有良好的线性关系,因此管道的最大腐蚀深度服从第一类极值分布。

图3 最大腐蚀深度概率分布

同时利用式(9)、(10)分别求出λ和α,式(12)中,L/l的数值可以使用所有探头直径之和比上弯头外侧较易发生腐蚀减薄的弧度长度来近似计算,笔者所使用的探头直径是10mm,共计5个探头,弯头腐蚀风险较高的弧度长度为1 500mm,因此L/l近似比为30,由式(14)可以对管道的最大腐蚀深度xm进行预测,结果为1.17mm(取小数点后两位),实际测量的最大腐蚀深度为1.21mm,误差率为3.3%,基本能够满足预测的需求。

4 结论

4.1 管道的最大腐蚀深度基本满足Gumbel极值Ⅰ型分布模型,利用相同材料工况管道的测量数据能够有效地计算出统计参数并对局部管段的最大腐蚀深度进行预测。

4.2 对于弯头测厚数据来说,每次测量5个点,利用极值分布进行估计只考虑了每组中的最大腐蚀深度,舍弃了其余数据,数据的选取仍具有一定的局限性。

4.3 通过最小二乘法进行直线拟合发现, 大多数的腐蚀减薄量都是在10%~20%之间, 此时的数据点都均匀分布在拟合直线两边,但是当腐蚀减薄量超出20%时,可以看到有部分点偏移出直线,而这些超出20%的点就可能是腐蚀深度最大的点。

4.4 相比于传统的极值分布,笔者选取的数据是以相同材料、相同工况下的弯头弯管作为研究对象得到的,在使用过程中无法保证工况一直相同,这些变化都会导致数据的预测存在误差。

4.5 利用当前数据预测的结果误差较小,能够满足实际需要,但还有待现场实际应用的检验。