ECS-700系统在仿真训练装置中的应用

薛秀莉 杨永红

(北京燕山石化公司教育培训中心)

北京燕山石化公司教育培训中心仿真训练装置于1994 年建成, 是国内第1 套炼油化工仿真训练装置[1]。它采用实际规模的静设备、控制系统和动设备,不使用真实物料,采用水和低压氮气来替代实际装置中相应的液相和气相物料,反应动力学、传质与传热等过程由仿真模型进行实时模拟,是一套物理装置与数字仿真相结合的半实物仿真训练装置,可为企业职工和高校大学生提供逼真的技术培训。

仿真训练装置由仿真计算机、DCS 控制系统和一套包括了炼油化工典型工艺设备的装置这3部分组成。 现场生产装置来源于二甲苯生产装置的临氢异构单元,仿真模型使用通用过程工业严格模型开发系统 (General Process Rigorous Engineering System,GPRES) 开发,DCS 控制系统于2018 年进行升级改造为浙江中控ECS-700系统。 ECS-700 系统对现场设备或仿真模型进行控制和操作管理, 该系统和仿真模型之间通过OPC 技术进行数据交换。

1 工艺流程简述

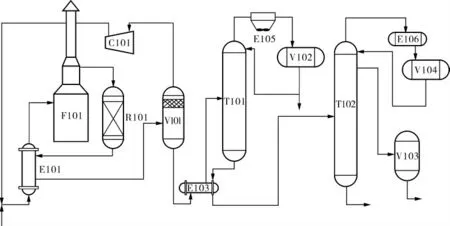

图1 异构反应系统工艺流程

结合仿真培训的特殊需要,工艺过程选取二甲苯生产装置异构化反应单元的分离工段[1],由吸附单元抽余液塔第5 块塔板侧线来的物料,在临氢状态下用催化剂异构反应为含有平衡对二甲苯的C8 芳烃[2],工艺流程如图1 所示。 物料进入异构加料缓冲罐后, 经异构加料泵送入混合进出料换热器E101。 循环气体经压缩机压缩后,一部分为防喘振返回压缩机入口, 另一部分则和异构加料泵来的物料混合进入E101, 经换热后进入加热炉加热至规定温度后, 进入异构反应器。 反应产物在E101 和混合物料换热后进入产品冷凝器, 冷却后进入产品分离器分成气液两相。 气相一部分去火炬,另一部分进入循环气体压缩机, 液相经脱庚烷塔进料泵抽出与新鲜进料混合, 经换热升温后, 进入脱庚烷塔脱除C7 以下的轻组分。 脱除了轻组分的C8 芳烃料进入再精馏塔脱除C9 以上重组分及部分聚合物。

现场的生产装置包括加热炉、反应器、反应产物分离器、精馏塔、换热器、分离罐及机泵等。压缩机系统由仿真模型实现,压缩机的现场操作在计算机上实现,培训时学员可以在现场装置上进行实际操作。

2 控制系统配置及规模

本装置共有I/O 测点169 个, 其中模拟量输入51 点(4~20mA 电流50 点,热电阻1 点),模拟量输出42 点,常规DI 位号43 点,常规DO 位号33 点;仿真数据63 个。

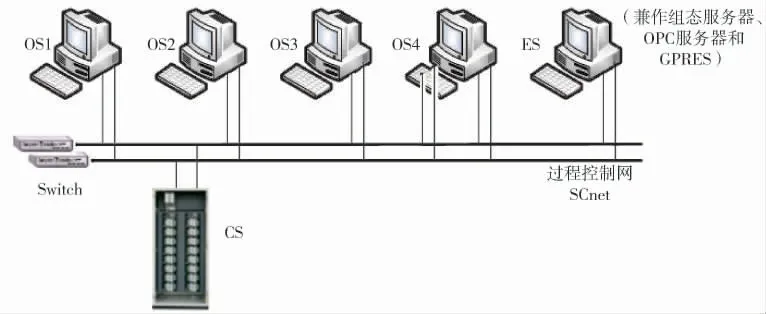

项目定义一个操作域和一个控制域[3,4],控制域内设置一个现场控制站(CS),操作域内设置4个操作员站(OS)和1 个工程师站(ES)。系统网络为双网冗余配置,整体网络架构如图2 所示。

图2 ECS-700 系统整体网络架构

3 ECS-700 系统关键控制方案设计与实施

仿真训练装置的工艺变量均集中在控制室ECS-700 系统中指示、自动调节和记录,并对一些重要的操作变量设置超限报警或联锁控制,以保证装置的安全平稳操作。 装置的大部分控制回路采用单回路控制和串级控制,由ECS-700 系统完成。 部分典型控制方案如下。

3.1 原料加热炉出口温度控制

原料加热炉燃料有燃料气和燃料油两种。 当选择燃料气加热时,使用出口温度单回路控制方案;选择燃料油加热时,使用加热炉出口温度-燃料油压力串级控制方案。 自定义一个开关量(DS203)实现燃料气和燃料油控制的选择,控制组态如图3 所示。

DS203 为OFF 时为燃料油加热模式,TIC106S 和PIC109 组成串级控制, 同时TIC106功能块处于初始化状态,TV106 关闭。

DS203 为ON 时为燃料气加热模式,TIC106单回路控制,TIC106S 功能块初始化,PIC109 切回手动控制模式,燃料油阀门关闭。

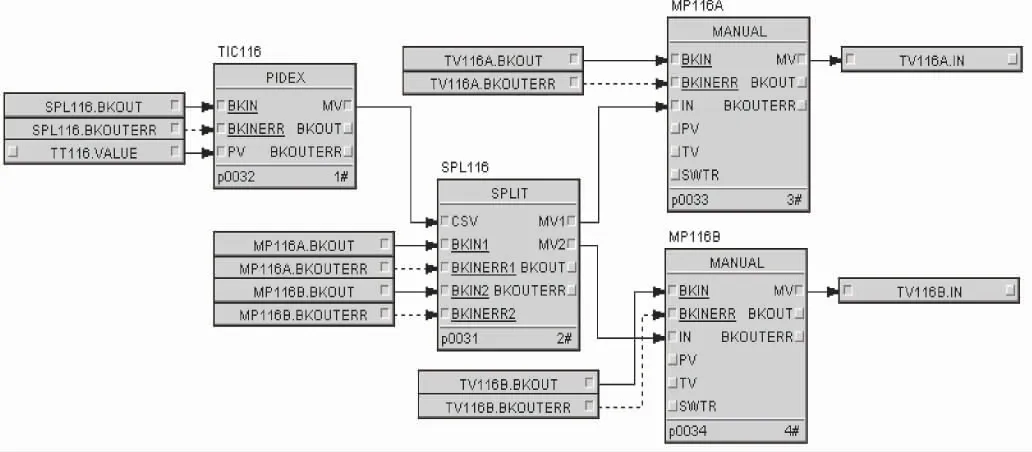

3.2 T102 塔进料温度控制

T102 塔进料温度是通过控制T101 塔出料量与T101 塔进料量来完成的 (两种物料通过换热器E103 进行热交换),是分程控制,其组态如图4所示。TV116A 是气开阀,TV116B 是气关阀,当控制器输出为0%时,TV116A 全关,TV116B 全开;当控制器输出为100%时,TV116A 全开,TV116B全关。 将分程控制功能块工作模式初始状态设置为串级,MODE_OPT 设置为ON,使得分程控制功能块可以自动投用,减少人工操作。

图3 原料加热炉温度控制组态

图4 T102 塔进料温度分程控制组态

4 ECS-700 系统和仿真模型之间的数据通信

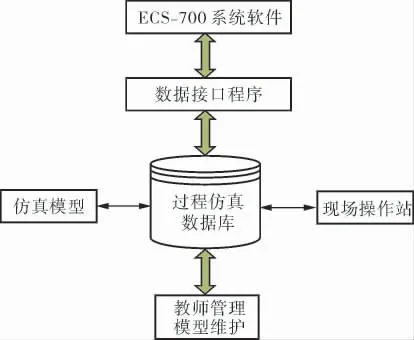

ECS-700 系统对装置工艺参数进行采集与控制,仿真计算机根据装置运行工况和仿真模型进行仿真运算。 ECS-700 系统与仿真模型之间通过OPC 实现数据交换,通信过程如图5 所示。

OPC 是OLE(Object Linking and Embedding)for Process Control 的缩写,OPC 是一种技术规范,定义了一套工业标准的软件接口,主要基于微软的OLE/COM(组件对象模型)和DCOM(分布式组件对象模型)技术,其中包括了自动化应用中需要的一整套接口、属性和方法的标准[5,6]。 OPC 规范的应用使得现场设备、控制系统和生产管理软件之间的互操作性获得了实现。

图5 ECS-700 系统与仿真模型OPC 通信示意图

为实现ECS-700 系统与仿真模型之间的OPC 双向实时通信,使用VC++6.0 开发建立了仿真模型与ECS-700 系统之间通信的接口程序。 接口程序通过调用GPRES 平台的应用程序接口API 函数,从而实现它与仿真模型间的数据通信。与此同时, 接口程序和ECS-700 系统之间通过OPC 进行双向数据通信。

ECS-700 系统支持随系统软件而安装的OPC服务器和独立安装的OPC 服务器两种[7],这里使用系统软件自带的OPC 服务器SUPCON.SCRTCore。在OPC Client 程序中添加需要连接的OPC Server、OPC 组等设置。同时在服务器上建立一个I/O COMMON 表,表中按照规定格式存放仿真模型和ECS-700 系统之间需要交换数据的变量、数据值以及输入/输出方式等。 仿真模型通过接口程序获取装置相关数据并进行运算,模型运算得到的数据(如温度、压力、流量及阀位等)再通过OPC 写回ECS-700 系统,从而实现仿真模型和ECS-700 系统之间的数据交换。

5 结束语

ECS-700 系统的设计方案满足了装置控制和培训教学的各项要求,装置开车后运行平稳。 通过OPC 建立DCS 和仿真模型的通信,采集工艺现场的数据并送到仿真模型, 模型运算的数据再通过OPC 传送给ECS-700 系统进行显示、控制,模拟了真实的反应过程, 整个仿真训练装置为学员提供了与生产现场基本一致的、安全的训练环境。