通风条件下隧道内焊接产生的污染源分析和研究

上海煤气第二管线工程有限公司 戴 斌

目前我国隧道建设方兴未艾,隧道内的管道焊接作业是建设过程中应用较多的一种作业方式。焊接产生的烟尘中有大量的可吸入物质,其中普通的碳钢焊接会产生大量重金属,如Fe、Mn、Mg等[1-2],会对人体产生严重的危害。长期从事与焊接有关工作的人员,患呼吸道疾病的几率相对较高。因此,对焊接作业的污染物产生强度进行充分的研究十分重要,也是设置及优化隧道内通风系统的必备环节。

由于焊接烟尘的危害,焊接的发尘量研究得到了国内外学者的重视。闫红[3]测量了不同焊接方式下的发尘量,发现在脉冲电流下可以减小发尘量,且实芯焊丝CO2气体保护焊的发尘量远远大于脉冲焊。K Srinivasan等人[4]分析了母材、焊丝以及烟尘的化学成分,得出了焊接烟尘的形成主要来源于焊丝,由焊丝导致的发尘量占总发尘量的90%以上,有药芯焊丝的烟尘成分更复杂且发尘量更大。通过对烟尘成分分析,结果表明了直流MIG焊的短路过渡和颗粒过渡以及实芯、药芯焊丝CO2气体保护焊的烟尘成分。以上测试,都是利用装置将烟尘收集进行检测分析,这样忽略了实际焊接过程中焊接烟尘会自发沉降的过程,可见对焊接产生气体测量的相关研究还不够。

本文旨在测量焊接工程中使用频率较高的手工电弧焊焊接采用J507焊条所产生的污染物浓度随时间的变化值,结合不确定度分析校正由实验仪器带来的测量误差,得出污染物产生量以及烟尘的粒径分布和沉降率。以上结果可以用于指导隧道内通风系统的优化设计。

1 测量原理

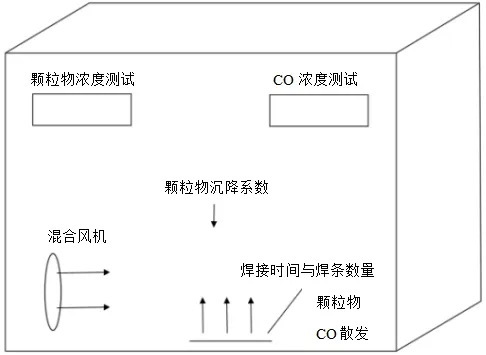

实验在一个封闭的小室内进行,门窗封闭,通过测量一定量的焊条焊烧结束后室内污染物浓度随时间的变化值,继而计算焊条焊接过程中的发尘量和CO散发量。图1为实验测量原理示意图。

图1 实验测量原理示意

由于焊接所产生的污染物呈点源的形式散发,而实际测量中只能对室内局部单点的污染物浓度进行测量,因此需要采取相应措施使室内的污染物浓度为均匀分布,进而可以通过测试房间局部地区的浓度,再结合小室的有效容积计算室内的污染物总量。由于焊接过程中采用风机等促进室内气流混合的措施会影响焊接的产尘量,与实际焊接过程不一致,因此在焊接过程中不进行室内气流的搅混,而是在焊接结束后采用风机进行搅混,通过混合均匀后的烟尘浓度随时间的变化,结合质量守恒方程计算得到焊接结束后的产尘量和烟尘颗粒的沉降速率。

有研究表明,烟尘颗粒的沉降速率与烟尘颗粒的浓度成正比。对于混合均匀后室内烟尘颗粒可建立微分形式的质量守恒方程,见式(1)。测试过程中房间密闭,因此不考虑房间漏风导致的烟尘颗粒浓度变化。

式中:V——房间有效体积,m3;

C——烟尘颗粒浓度,mg/m3;

τ——时间,s;

β——表示颗粒沉积系数,m3/s。

对式(1)进行积分,得到室内烟尘颗粒物浓度随时间变化如式(2)所示。

式中:C(τ)——τ时刻室内烟尘颗粒浓度,mg/m3;

C1——τ1时刻室内烟尘颗粒浓度,mg/m3;

τ1——室内烟尘颗粒均匀分布的某一时刻,s。

通过测试焊接结束后,室内烟尘颗粒混合均匀条件下,某段时间内烟尘浓度随时间的变化,并代入式(2),就能计算烟尘颗粒物的沉积系数,如式(3)所示。再根据焊接的结束时刻,即可计算出焊接结束时室内烟尘颗粒的平均浓度C(τ0)。根据小室的有效容积V及房间初始浓度C0就可以计算出焊接过程的总发尘量m0,如式(4)所示。实验中测试焊接时间T和焊条数量n,进而可以通过以上参数,计算出单位焊条的产尘量α和单位焊条的产尘速率k,计算公式分别见式(5)和式(6)。

式中:C(τ1)——τ1时刻室内烟尘颗粒浓度,mg/m3;

C(τ2)——τ2时刻室内烟尘颗粒浓度,mg/m3;

τ1,τ2——室内烟尘颗粒均匀分布的某一时刻,s;

V ——小室有效容积,m3;

β——烟尘颗粒物沉积系数,m3/s;

τ0——焊接结束时刻,s;

C0——房间初始烟尘颗粒浓度,mg/m3;

m0——焊接过程总发尘量,mg;

α——单位焊条的产尘,mg/根;

n——焊条数量;

k——单位焊条的产尘速率,mg/s;

T——焊接时间,s。

对于室内CO浓度测试,不考虑室内沉降,通过直接测试焊接结束后室内气流充分混合条件下的CO浓度。结合房间体积以及焊条的数量和焊接时间,就可以计算出单根焊条焊接的CO产生量和CO产生速率。

2 测量设备

本实验用到的主要测量设备包括激光测距仪、8530EP台式便携式粉尘仪、气体浓度仪、电焊机、秒表等。采用手工电弧焊机进行焊接,施工焊条为常用的J507焊条。主要测量设备的参数见表1。

表1 实验设备参数

3 测量结果与讨论

3.1 发尘量及沉降率

4个粒径探头测得的烟尘浓度随时间的变化如图2所示。

图2 发尘量测量结果

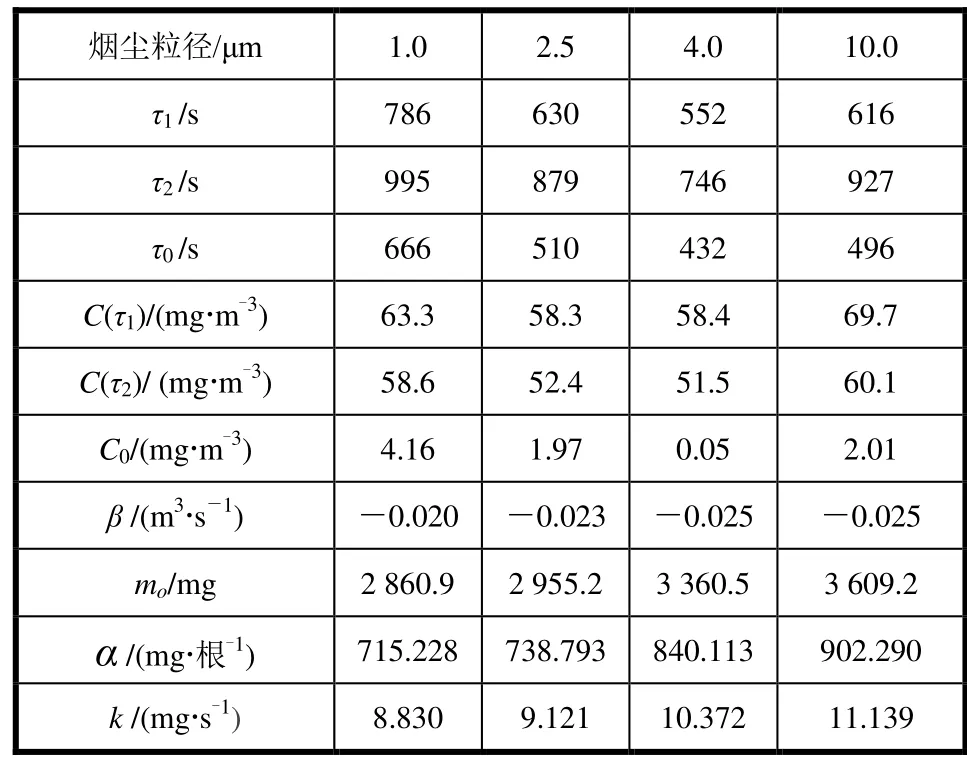

烟尘测试的时间段包括:焊接作业前、焊接期间、开风机搅混段和全混测试段。焊接作业前房间的烟尘浓度初始值稳定;焊接开始后,室内烟尘颗粒的浓度急剧上升;焊接结束后风机搅混,烟尘浓度出现骤降;混合均匀后,由于烟尘颗粒的沉降作用,烟尘颗粒物浓度持续降低。根据数据测试结果,风机开启120 s后,烟尘浓度稳定降低,可以认为室内烟尘颗粒已均匀分布。采用全混测试段的数据,依据式(3)和式(4)计算室内颗粒物沉降系数和焊接的总发尘量,再结合每次焊接4根焊条和焊接时间测试数据,由式(5)和式(6)计算单位焊条的产尘量和产尘速率。最终计算结果见表2。

由表2计算结果可以看出,烟尘的沉降率与烟尘的浓度、粒径大小有关,不同浓度、粒径的沉降率在0.020~0.025 m3/s之间。

将不同粒径对应的浓度进行整理,如表3所示。可以看出大部分的粒径分布在1 μm以下,且为人员可吸入颗粒,对人体的危害极大。

表2 发尘量与沉降率计算结果

表3 J507焊条发尘量粒径分布

3.2 CO气体产生量

CO浓度测量结果见图3。

图3 CO浓度测量结果

CO气体在散发过程不考虑沉降,故在焊接完风机搅混后,达到稳定的浓度平均值即为散发量。

三组平行实验,CO达到稳定的值分别为3.2×10-6、2.7×10-6和3.1×10-6,利用式(5)和式(6)计算出单位焊条CO散发量α为39.9 cm3/根,单位焊条的CO散发速率k为0.5 cm3/s。

4 不确定度分析

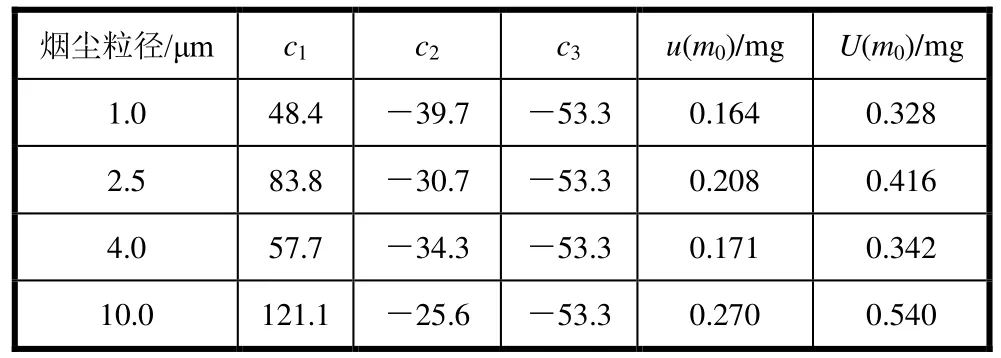

利用测量仪器对结果进行测量时,由于仪器本身和各种方面的原因,会带来测量的误差,所以仅仅给出测量结果是不够的,需要对结果进行不确定度分析。不确定度分析步骤见图4。

图4 不确定度评定流程

首先需要根据测量的计算公式建立数学模型。本文不确定度来源为粉尘仪及气体浓度仪测量的浓度。将式(3)代入式(4)得到评定的测量模型式(7)。

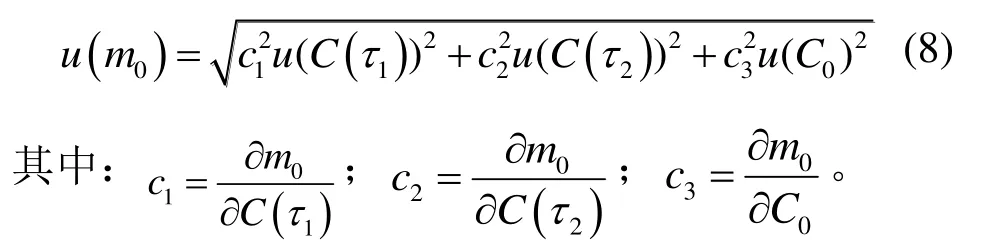

标准不确定度评定分为A类评定和B类评定。A类评定是指用对观测列进行统计分析的方法来评定标准不确定度,根据测量不确定度的定义,标准不确定度以标准偏差表征;B类评定是指用不同于对观测列进行统计分析的方法来评定标准不确定度。此次测量的误差主要来源于测量仪器带来的误差,所以本文实验研究中标准不确定度评定主要考虑B类评定。根据表1可得颗粒物浓度测试参数的各项的标准不确定度为u(C(τ1))=0.002 mg/m3,u(C(τ2))=0.002 mg/m3,u(C0)=0.002 mg/m3。发尘量测量的标准不确定度u的计算见式(8)。

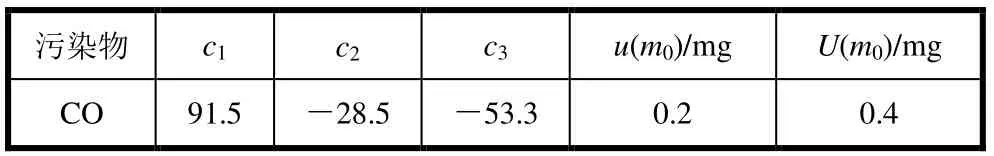

式中:c1、c2、c3——分别代表C(τ1)、C(τ2)、C0的灵敏系数。

扩展不确定度U是由标准不确定度乘以包含因子k=2得到的。测量结果的有效自由度较大,对应于包含概率为95%。基于上述公式计算,烟尘和CO散发量的扩展不确定度U的计算结果见表4和表5。

表4 烟尘不确定度归纳表

表5 CO不确定度归纳表

测量得出焊接烟尘散发的总颗粒污染物的质量为3 609.159±0.540 mg,散发的CO体积为157.1±0.4 cm3,其他测量结果结合不确定度后见表6。

表6 测量结果结合不确定度

5 结语

隧道内焊接产生的烟尘对人体危害极大,需要进行定量测量分析。这也是设置及优化隧道内通风系统的必备环节。本文通过测量采用手工电弧焊焊接J507焊条产生的污染物浓度随时间的变化值,得出了以下结论:

(1)每根焊条散发烟尘。10 μm以下焊接烟尘的发尘量为902.290±0.135 mg,每秒的发尘量为11.140±0.002 mg/s。大部分的粒径分布在1 μm以下,为人员可吸入颗粒,对人体的危害极大,这是作为隧道内通风需要排除的污染源主体。

(2)CO散发量较低。单位焊条的CO散发量α为39.9±0.1 cm3/根,单位焊条的CO散发速率k为0.5 cm3/s。在焊接过程中,气体相对于颗粒来说散发量较小,但少量气体就可对人体造成危害,因此在隧道通风的设计中不可忽略焊接气体的影响。

(3)烟尘的沉降率与浓度、粒径大小有关,不同浓度、粒径的沉降率在0.020~0.025 m3/s之间。