在烧结中资源化利用城市污泥的实验研究

李吉能 杜顺林 罗英杰 苏宁 李江华 宋先达 刘自敏 董贤君 杨正林

(技术中心)

1 前言

滇池是紧邻昆明市的淡水湖泊,随着周边人口密度增加及经济社会的发展,接纳了大量的工业废水和生活污水,水体中形成了体量庞大的淤泥。近年来,政府不断加大对滇池治理力度,其湖底淤泥中除富含氮磷污染物外,还含有较高浓度的重金属元素[1],这对在湖底疏浚中收集的污泥无害化处理带来了严峻挑战,给滇池的环保工作带来很大压力。

随着城市化建设的飞速发展,环保疏浚泥浆的无害化处理的技术成为研究重点。由于其含水量极高且成分复杂多变,如何用低成本、高效率和高效益的方法进行处理是近年研究关注的热点。根据有关研究工作,湖底污泥呈现形态主要为含有大量非自由水的黏性土,其特点为具有相对较低的渗透系数,相比较于粗砂的2.5*10-2-2以上,黏性土质的渗透系数仅为1.2*10-6-4至1.0*10-4-4,相差2~4个数量级,而且,自然环境产生的污泥其比阻值较大,具有较大的脱水难度。固体中水份简单分类分为自由水和非自由水(也即束缚水)。非自由水存在于微生物细胞、晶体内部或者大分子结构中,不能够自由移动,属于较难脱除的水份。通常对污泥采用的机械脱水方法,主要是针对游离自由水水份,通过机械脱水仅能降低含水率到80%,仍没有达到后续处理的要求。也就是说,在对污泥处理的过程中仍然需要耗费较多的资源对污泥进行二次处理,且处理过后也仅是对污泥采取集中堆放,未能达到对污泥的有效再利用。其次,这种对污泥的简单机械处理并填埋堆放的方法,往往会因为天气变化雨水侵蚀等导致污染物随流移动,对周边环境和水体形成二次污染。

近年来,将环保疏浚污泥利用到钢铁生产烧结矿工艺中的研究不断增加,常进等[2]添加进烧结矿的污泥对烧结过程及结果的影响进行了实验研究,结果显示,(1)污泥中含有大量的放热元素,这些放热物质能够部分替代烧结使用燃料,经计算,1kg污泥约产生相当于0.182kg标准煤的放热量;(2)烧结形成的铁酸钙量随着污泥量的增加而呈先增加后减小趋势,当添加污泥的质量分数为6%时,得到铁酸钙最大含量;(3)烧结工艺技术及经济指标也随着污泥量的变化而受到影响,当添加污泥质量分数为3%时,烧成率、成品率和利用系数达到最大值,烧结速度达到最小值。

武钢集团昆明钢铁股份有限公司作为云南省内规模最大的钢铁企业,为了承担社会责任,特成立专题攻关小组开展烧结工艺利用滇池实验研究,探索配加滇池对烧结工艺技术指标的影响,提出适宜的配加范围,并提出相应的技术措施。

2 滇池污泥性能测定实验

2.1 烘干实验

称取污泥1445.6g,放在热处理炉中,120℃保温,约280min后脱水40%。持续24h烘干后,总脱水量80.23%。其重量变化情况如图1。

图1 污泥120℃烘干过程

2.2 化验分析

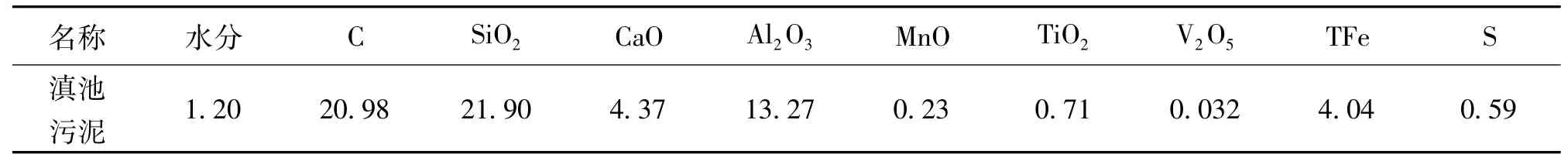

取上述烘干后的样品研磨,污泥样品的化学成分见表1。

由表1可知,滇池污泥含C达20.98%,可在燃烧时提供部分热量,但物理水高达79.81%,SiO2、Al2O3量分别达21.9%、13.27%,对烧结配加带来较大难度且配加比例不宜过高。

表1 烘干后污泥的化学成分

续表1

2.3 污泥的热分析实验

2.3.1 未脱水污泥

取未脱水污泥33.4mg放入热分析坩埚中,通入14ml/min氧气和50ml/min氮气,以10℃/min的速率升温至900℃,其TG/DTA曲线如图2所示。

从图2上可以看出:室温~200℃、200~600℃和600~800℃三个温度段的失重率分别为:79.51%、8.46%和0.49%,三个失重阶段分别代表:第一个阶段样品脱水过程,第二个阶段挥发过程,第三个过程固定碳的燃烧。从蓝色DTA曲线可看出:样品在147℃有一个较大的吸热峰,300~500℃有一个漫散的放热峰,水分在这个过程中蒸发吸热,同时挥发分燃烧放热。第二阶段和第三阶段中,失重率小,燃烧放热峰不明显,可以看出样品中的挥发分和固定碳相对含量较少,经计算,该未脱水污泥样品的灰分约为11%。

图2 未脱水污泥的TG/DTA曲线(10℃/min)

2.3.2 烘干后样品污泥分析

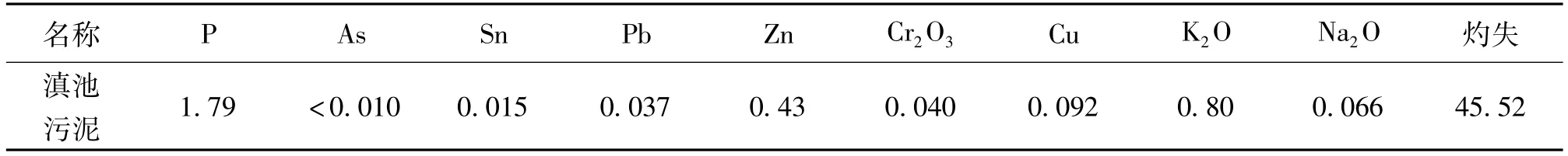

经过烘干后的污泥样品,水份大幅减少,其热分析曲线如图3所示。

图3 烘干后污泥的TG/DTA曲线(10℃/min)

从图3可以看出:室温~200℃、200~600℃和600~800℃三个温度段的失重率分别为:8.12%、37.51%和2.12%,三个失重阶段分别代表:样品脱水、水分挥发和少量固定碳燃烧。蓝色差热曲线,表示了样品在过程中的热效应:在326℃左右出现明显漫散的放热峰,这是挥发分燃烧的放热过程。此时样品的水分和固定碳的相对量比较少,由于样品的水分和固定碳相对量较少,曲线中未出现脱水吸热峰和固定碳燃烧放热峰。通过计算挥发分燃烧放热阶段曲线所含面积,获得该过程发热量约为5600J/g,对比分析喷吹煤粉相同过程后可大致判断出烘干后污泥的发热量约为喷吹煤粉的五分之一左右。

2.3.3 不同温度脱水后污泥的热分析实验

分别取3.2g和3.3g污泥置于烘箱中,在120℃和200℃下烘烤2.5h后,测量脱水量分别为78.13%和79.70%,两种烘烤温度下得到的烘干污泥热分析曲线如图4所示。

图4 不同温度烘干2.5h后污泥的热分析曲线(10℃/min)

从图4中可以看出:200℃下烘干后仍有残余水5.77%,120℃下烘干后残余水为8.98%;两个样品的挥发分燃烧放热峰面积基本一致。

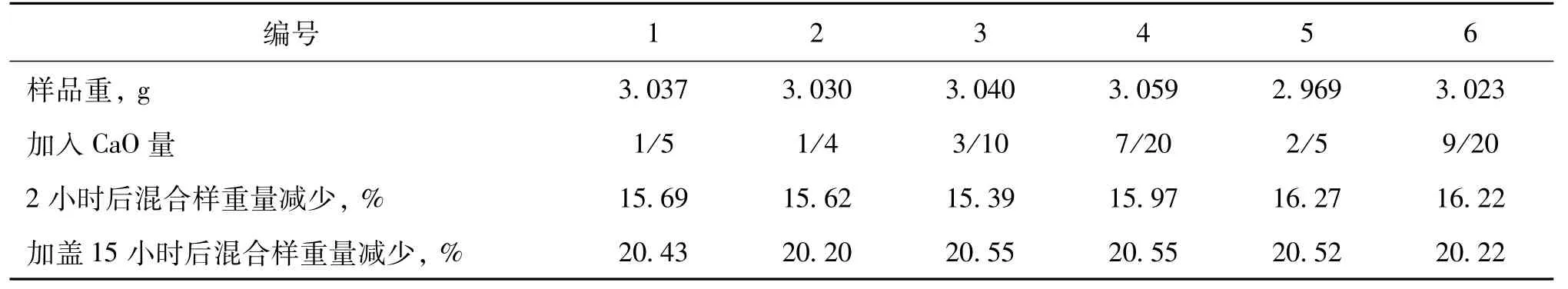

2.3.4 污泥拌CaO后的热分析实验

称取污泥3g左右,分别加入不同量的分析纯CaO,搅拌后静置。具体配比和污泥分散情况见表2和图5~12。

表2 污泥配加石灰记录表

图5 1/5CaO搅拌后静置1h

图6 1/4CaO搅拌后静置1h

图7 3/10CaO搅拌后静置1h

图8 7/20CaO搅拌后静置1h

图9 2/5CaO搅拌后静置1h

图10 9/20CaO搅拌后静置1h

图11 3.5份生石灰和10份污泥

图12 7/20生石灰搅拌后

从实验中得出,加入石灰后污泥很容易搅拌散开,当分析纯CaO加入量为7/20以上时,污泥能基本呈分散状态,取经过以上处理后的混合样进行热分析实验,热分析结果如图13。分析纯CaO的TG/DTA曲线见图14。

图13 7/20分析纯CaO+污泥的热分析曲线(10℃/min)

图14 分析纯CaO的热分析曲线(10℃/min)

2.4 小结

经过上述对污泥样品的实验研究,得出如下结论:

(1)污泥含有80.23%的水分和低温挥发分。烘干后仍保持一定的粒度大小(大部分保持在10mm以上)。

(2)烘干后污泥含有20.9%的SiO2,13.27%的Al2O3和20.98%的固定碳。硫、磷含量分别为0.59%和1.79%。

(3)从热分析结果看:污泥含水分和低温挥发分79.81%,挥发分、结晶水及可燃物8.46%,还有0.49%的固定碳,灰分为11.24%。烘干后污泥的燃烧热约为5600J/g。

(4)配加石灰后较容易使污泥分散开,当石灰加入量为7/20以上时,适当搅拌后污泥就能达到分散状态。

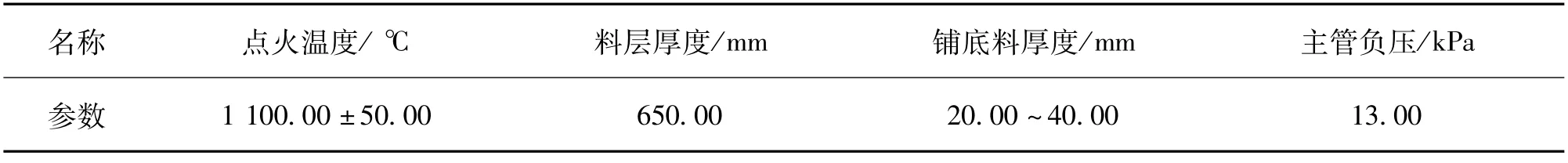

3 烧结杯试验相关参数

烧结杯试验相关参数见表3。

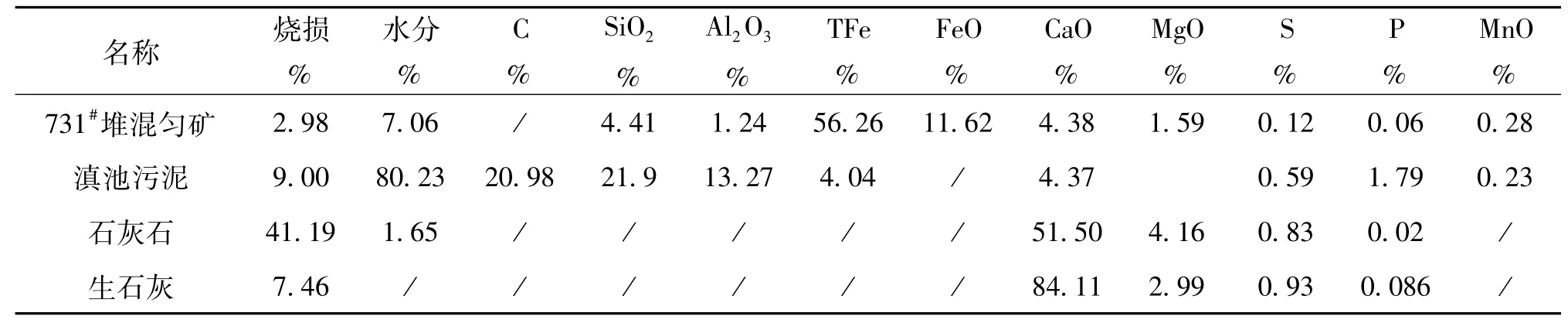

4 原燃料化学成分

原料化学成分,见表4。

表3 烧结杯试验相关参数

表4 原料化学成分

续表4 原料化学成分

从表4可知,滇池污泥含C达20.98%,可在燃烧时提供部分热量,但物理水含量高达79.81%,SiO2、Al2O3含量分别达21.9%、13.27%,均对烧结带来不利影响,因此配加比例不宜过高。

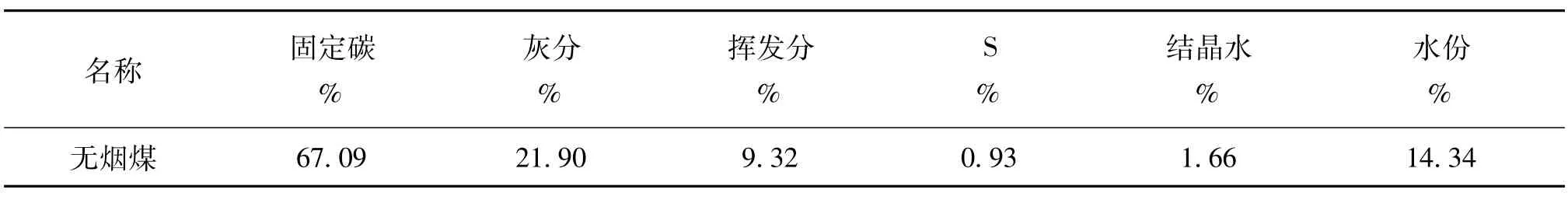

固体燃料工业分析,见表5。

表5 固体燃料工业分析

5 试验配比

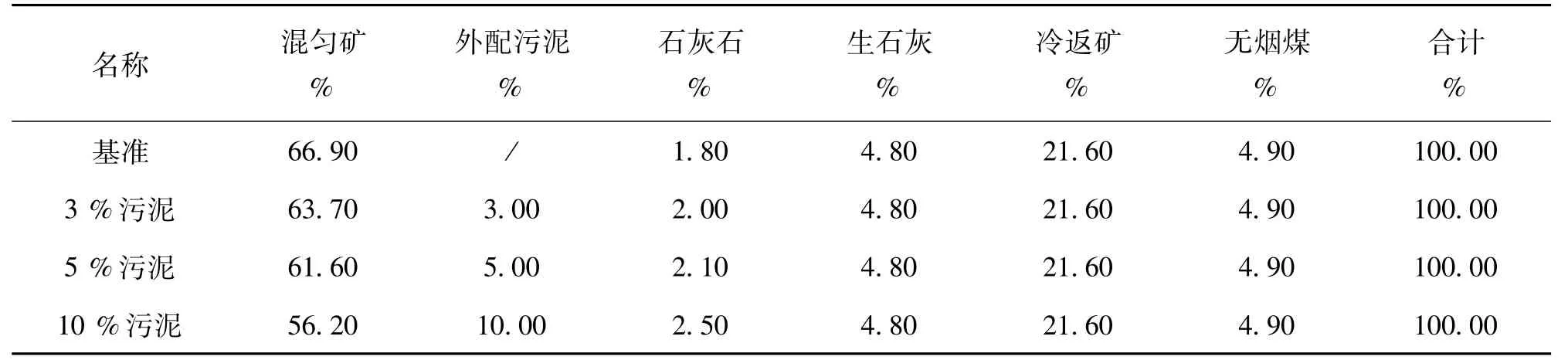

混匀矿配比见表6。

表6 试验配比

表6是在稳定返矿、生石灰、燃料等配比的前提下逐渐提高滇池污泥配比进行烧结杯对比试验。

6 试验结果

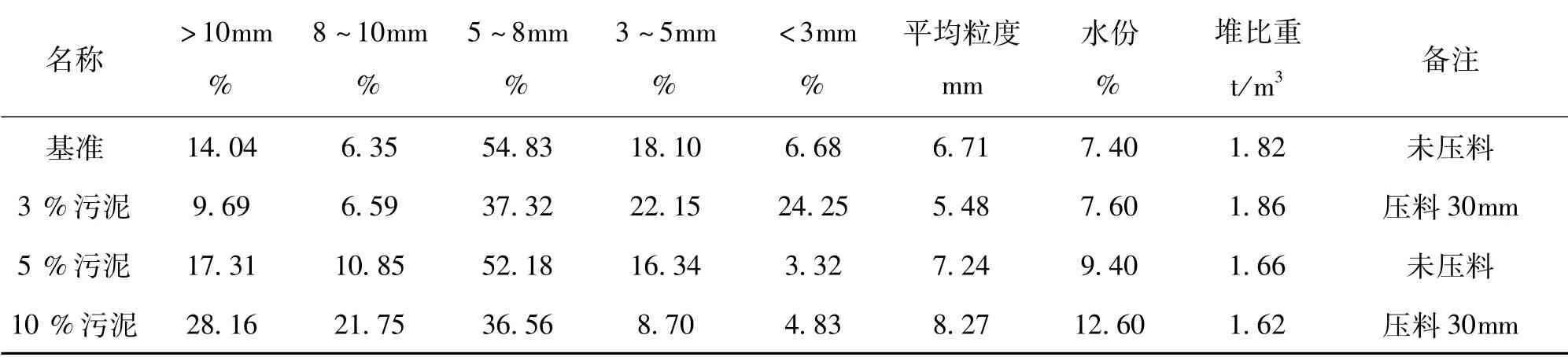

6.1 混合料粒度组成

混合料粒度组成测定结果,见表7。

表7 混合料粒度组成

从表7可知,随着滇池污泥配比的增加,1)当达到正常制粒效果时,混合料水份逐渐增加,这与污泥自身含水高达79.81%有关,如果配比达到5%以上,则水份明显大于生产所需水平,在生产过程中产生不利影响;2)混合料中粒度小于3mm的比例出现较大幅度的下降,表明混合制粒效果有所改善,但总的来看,混合料制料效果均处于较好水平;3)堆比重呈减小趋势,5%配比时堆比重减小8.79个百分点,而3%和10%时虽经压料30mm,堆比重仍分别接近基准和5%污泥;表明配加污泥会导致混合料堆比重减小。

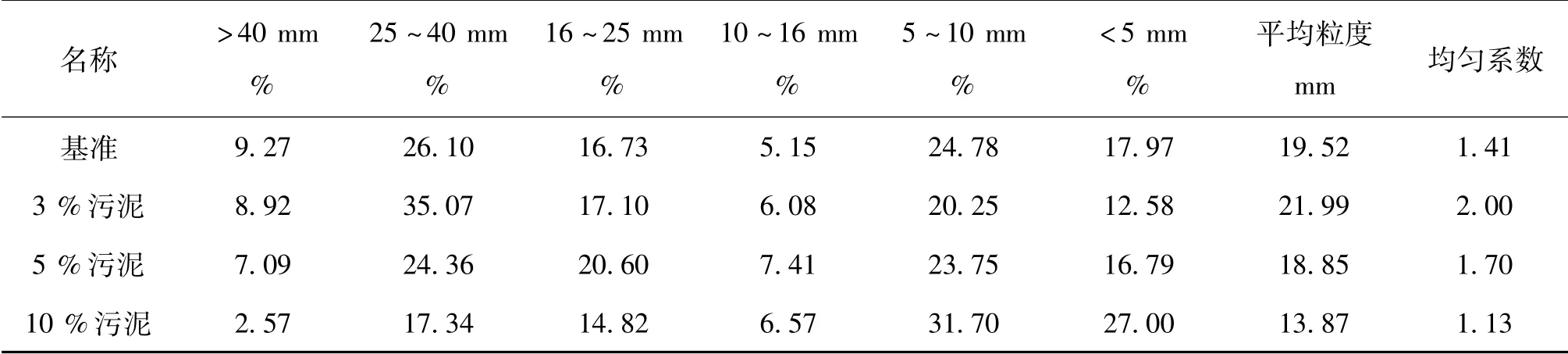

6.2 烧结矿粒度组成

烧结矿粒度组成测定结果见表8。

表8 烧结矿粒度组成

从表8可知:1)污泥配比增加,烧结矿粒度<5mm组成部分比例不断提高、返矿率也先降低随后升高,平均粒度及均匀系数则先升后降、烧结矿粒度整体呈抛物线存在最优情况;2)当配加滇池污泥≤5%时,返矿率和粒度组成与基准相当。

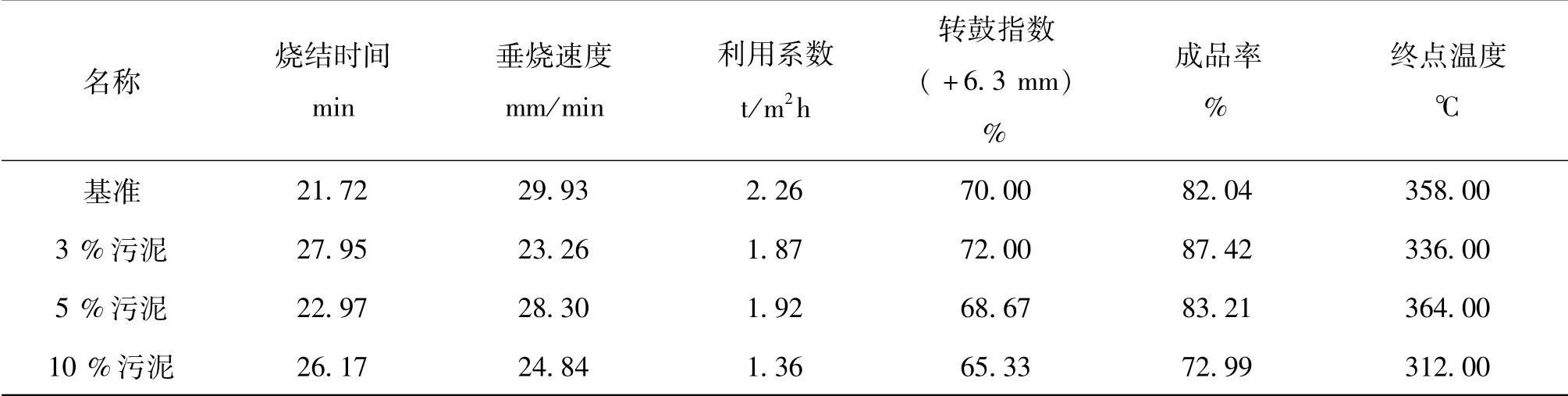

6.3 烧结杯试验指标

不同污泥配比的烧结杯试验指标见表9。

表9 烧结杯指标

从表9可知:随着滇池污泥配比的增加,1)垂 烧速度相较于基准样均有下降、成品率先增加后降低,综合后得出利用系数呈降低趋势,特别是配加10%污泥时,利用系数比基准降低39.82%,严重影响烧结产能;2)转鼓指数先增加后降低,配加3%、5%污泥时,转鼓指数与基准在基本持平;3)综合比较后,与基准相比,配加3%、5%污泥除利用系数略低外,转鼓指数、成品率均处于较优水平。

实验现象简析:配加污泥导致混合料堆比重降低,使得混合料间的接触条件变差,生成液相后的粘结力减小,对烧结矿强度有不利影响。5%污泥实验在未压料情况下,烧结饼收缩严重,对转鼓强度有一定影响。烧结饼表面可明显看到未燃烧的焦黄色絮状物质,即为滇池污泥带入,表明在点火条件下其燃烧性能不如无烟煤。

6.4 烧结矿成分的化学分析

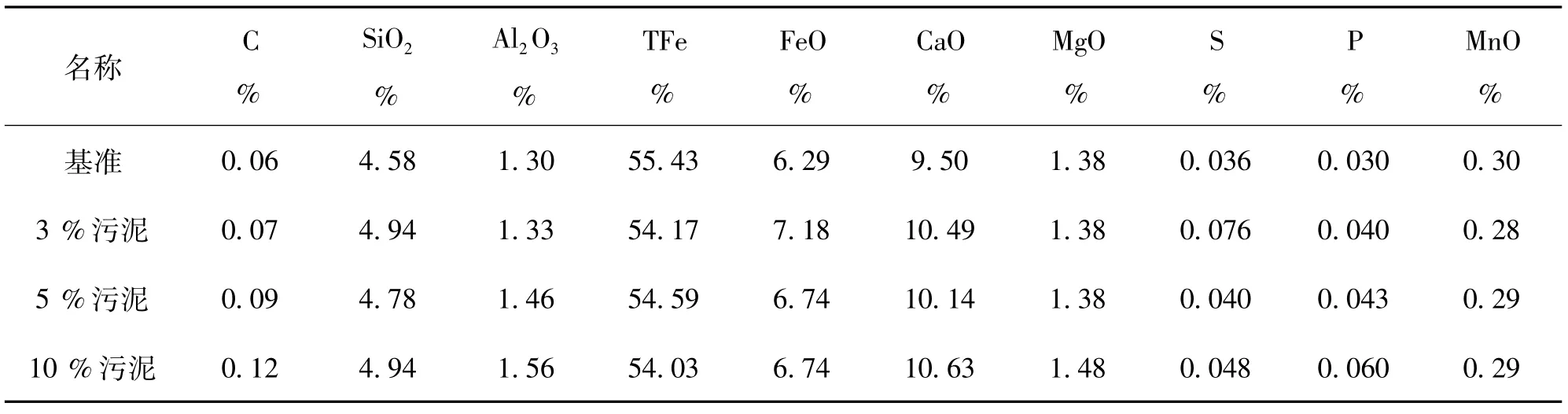

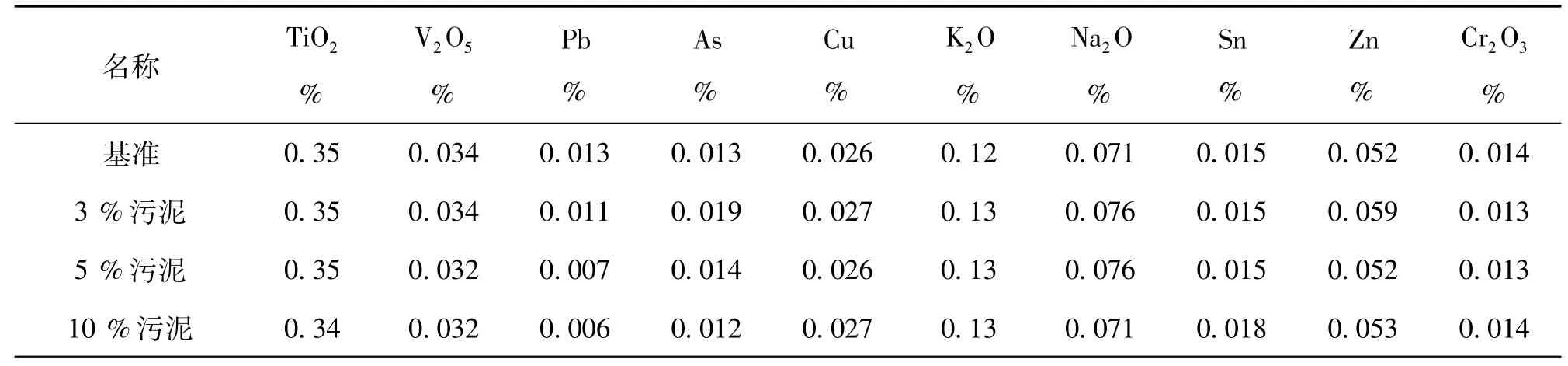

对实验烧结矿进行化学分析其结果见见表10。

表10 烧结矿化学成分

续表10 烧结矿化学成分

从表10可知,随着滇池污泥配比的增加,烧结矿中残C、SiO2、Al2O3呈增加趋势,TFe呈降低趋势,这与滇池污泥中C、SiO2、Al2O3偏高相符,但是污泥所含重金属、碱金属成分对烧结矿主要成分的影响不明显。

6.5 冶金性能

烧结杯烧结矿冶金性能测定结果,见表11。从表11可知,随着滇池污泥配比的增加,1)低温还原粉化性能有所提升,当配加比例为5%时改善明显;2)还原度指数也有改善趋势,配加污泥时达到或超过了生产样的水平,其中,配加5%时改善明显。

表11 冶金性能

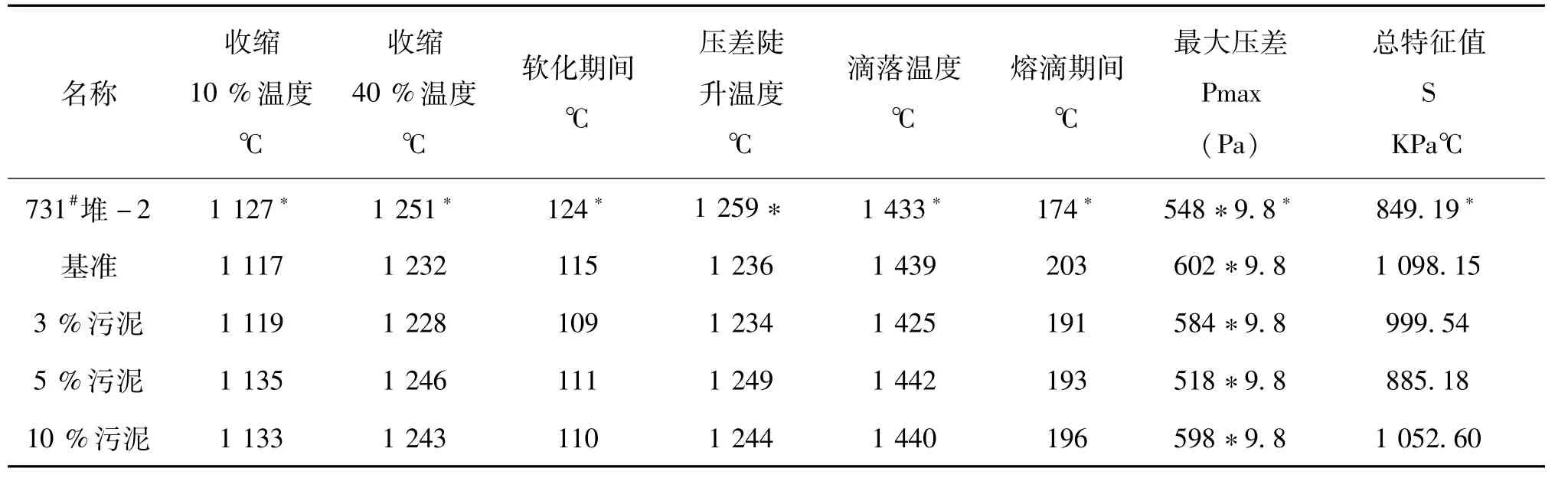

6.6 熔滴性能

熔滴性能试验结果见表12。

表12 熔滴性能

从表12可知,随着滇池污泥配比的增加,1)软化、熔滴区间均变窄、最大压差变小,总特性值有改善趋势;2)配加5%时改善明显,已经接近生产样水平。

7 结 论

通过烧结杯实验结果对比,可得出如下结论:

(1)配加污泥对混合制粒效果没有明显影响,但超过3%后堆比重明显降低;

(2)当配加滇池污泥≤5%时,返矿率和粒度组成与基准相当;

(3)与基准相比,配加滇池污泥≤5%时,除利用系数略低外,转鼓指数、成品率均处于较优水平。

(4)该实验中添加了滇池污泥后的样品所得烧结矿的低温还原粉化性能、还原度指数、熔滴性能均有所提升,其中,配加5%时改善最明显,已经接近生产样水平。

综合来看,配加≤5%滇池污泥除产量受到一定影响外,烧结矿质量与基准在同一水平上,同时,低温还原粉化性能、还原度指数、熔滴性能有了明显提升,在烧结工艺中对滇池污泥进行资源化利用是可行的。