新区炼钢厂50t电动平车的改造

王 陈 王红飞

(安宁公司新区炼钢厂)

1 前 言

安宁公司新区炼钢厂主要工艺装备有两座120t转炉,一座120tLF钢包精炼炉,一台五机五流矩形坯连铸机,两台七机七流小方坯连铸机。目前两座120t转炉生产冶炼作业时,共有两辆50t电动平车(以下50t电动平车都简称废钢车)。将废钢间内装满废钢的废钢斗运输到炼钢区域钢水接收跨,再由行车吊起废钢斗将废钢倒入转炉内进行冶炼。

自从股份公司开展“节铁增钢”工作后,新区按照年产钢260万吨生产规模组织生产后,原来每座120t转炉每炉冶炼的废钢装入量由8~10t增加到为20~25t,废钢车承载运输重量比以前增大了一倍多,导致废钢车频繁出现设备事故、故障,甚至停止运行,难以保证生产组织的正常进行,制约了炼钢厂产能的提升。

2 故障原因分析

通过现场认真调查并分析研究,造成故障后车辆无法运行的主要原因如下:

(1)原来受车体结构设计限制(为保证车体平面),走行传动机构减速机采用不合理的水平安装方式,齿箱内的一部分齿轮、轴承得不到良好润滑,造成轴承缺油,容易卡死。

(2)电机安装位置不合理,电机与齿箱安装高度在同一水平面上,当电机与齿箱之间的密封垫由振动或高温引起松动或损坏后,齿箱内的机械润滑油会流淌到电机内,造成电机经常短路烧坏。

(3)减速机输出轴与主动轮联轴器铰制孔螺栓太细,废钢车装钢量增大后,螺栓经常被切断,造成传动失效。

3 改造方案

对废钢车的车体结构、走行传动机构进行设备升级改造。

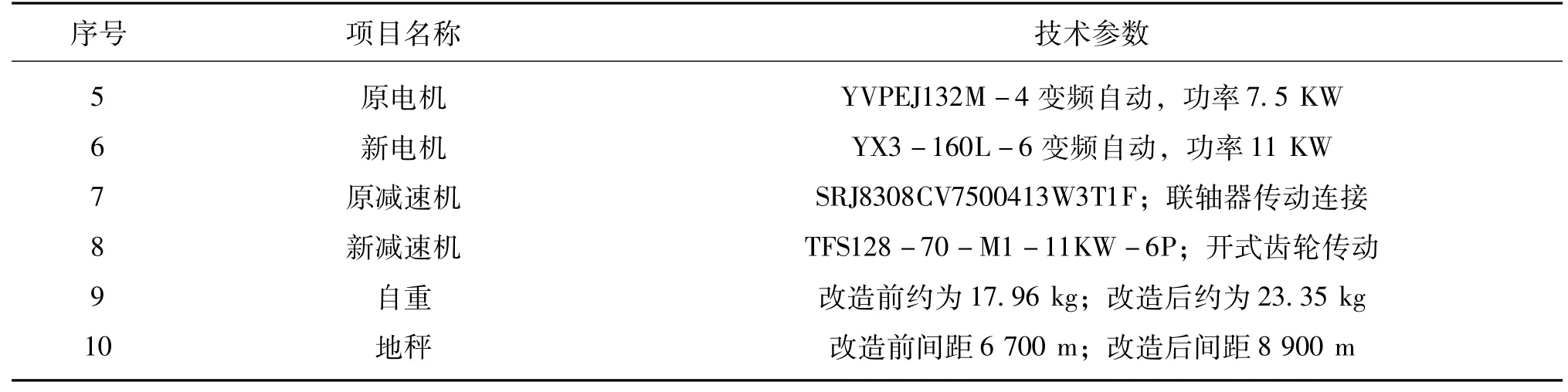

3.1 改造前、后废钢车的技术性能参数见表1。

续 表

3.2 车体结构改造

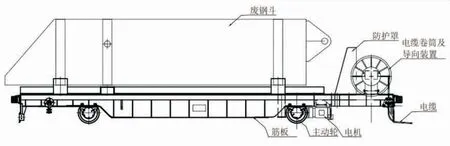

改造措施:原废钢车车体形状结构如图1所示。首先,将废钢车上电缆卷筒及导向装置从车上撤出,重新安装到地面上,同时防护罩后移并加高加大,由原来的电缆卷筒及导向装置防护罩改为传动装置防护罩;再将主动车轮组整体移动到传动机构防护罩下方;最后增加车体下方筋板长度,增加废钢车结构强度,如图2所示。

图1 改造前的废钢车示意图

图2 改造后的废钢车示意图

3.3 走行传动机构改造

改造措施:原废钢车的走形传动机构示意图,如图3所示。电机与齿箱安装高度在同一水平面上,齿箱与主动轮通过联轴器连接。

改造后的废钢车原齿箱改为T系列平行轴减速箱,电机与齿箱靠联轴器连接;同时,去掉了两个联轴器,新增加了圆柱齿轮组及一个走轮轴,如图4所示。

图3 改造前的走行传动机构示意图

图4 改造后的走行传动机构示意图

3.4 走行传动机构零部件的选型及设计

3.4.1 电动机的选型

1)电动机的类型选用

通常情况,选择电动机的类型要根据设备的工作环境及负载性质来决定。新区炼钢厂废钢车在线工作长期稳定,常温且负载平稳,故采用笼型三相异步电动机。

其中Y型系列三相异步电动机是常用于驱动各种类型的起重机械和冶金设备中辅助机械的系列产品,它具有较大的过载能力和较高的机械强度,特别适用于短时或断续周期运行,频繁启动和制动,有时过负荷及有显著振动与冲击的设备。YX3型系列是在Y型系列上升级改造后的高效型三相异步电动机。

2)电动机功率的选择

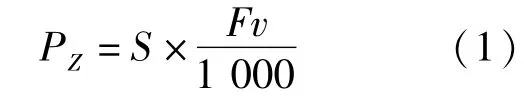

已知直线运动机械的功率可用式(1)计算:

式中:PZ——工作机需要的功率(KW);

S——安全系数;

F——作用力(N);

υ——受F作用件运动的速度(m/s);

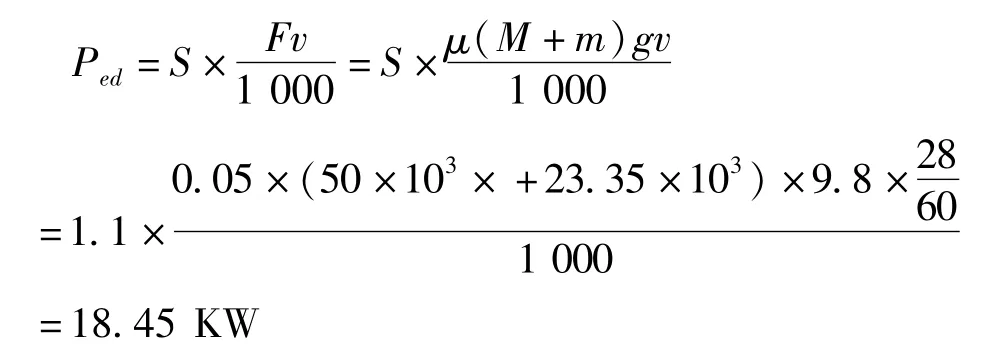

废钢车负载运行需要的功率用Ped表示,用式(1)求得Ped为:

式中:S——安全系数,其值为S=1.1;

μ——摩擦系数,其值为μ=0.05;

M——电平车的载重量,其值为M=50t;

m——电平车自重,其值为m=23.35t;

υ——行走速度,其值为υ=28m/min;

g——重力加速度,其值为g=9.8N/kg。

电动机输出功率用Pd表示,输出功率Pd应根据负载功率Ped和中间传动装置的效率η确定,故计算电动机输出功率Pd为:

式中:η1——滚动轴承效率,其值为0.98;

η2——开式齿轮传动效率,其值为0.98;

η3——减速器传动效率,其值为0.97。

已知电动机输出功率Pd时,应以电动机的工作制来确定电动机的额定功率PN。

新区炼钢厂转炉冶炼每炉钢水平均时长为40 min,故废钢车约每40min完成一个工作周期,见表2。

表2 废钢车电动机工作周期表(从加完废钢空斗摆放好计时)

表中,M为电平车的载重量;m电平车的自重量。

从表2可见,废钢车完成一个工作周期,需要时间约为40min,其中满负荷工作时间为2min,空载时间为2min,停机时间长达36min。

所以确定电动机的定额为周期工作,工作制为S4工作制。对于S4工作制的电动机且工作时间小于0.3~0.4倍周期时间时,需按过载能力选择额定功率PN,其计算方法可用式(2)计算:

其中,λm指电动机允许过载的倍数,见表3。

表3 电动机允许过载的倍数

根据表3可确定,一般笼型异步电动过载倍数选1.8,其额定功率PN由式(2)求得:

3)电动机转速的选择

电动机的额定转速是根据工作机械的要求而选定的,具有相同额定功率的同类电动机有不同的同步转速,通常电动机转速不低于500r/min。

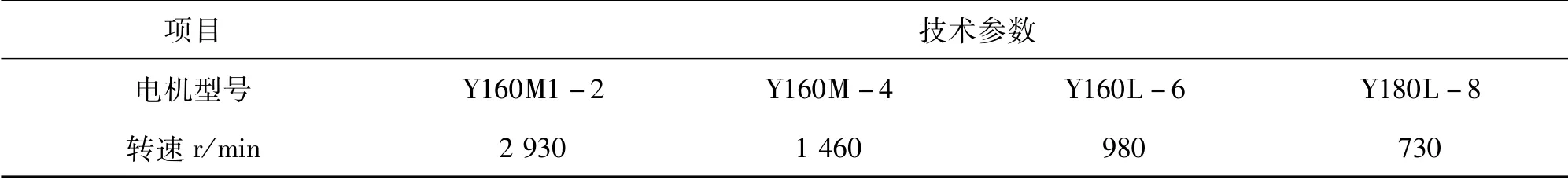

根据机械行业标准JB/T9616-1999,查询Y系列三相异步电动机技术数据可知,当额定功率为11KW时,电动机的型号及转速有四种,见表4。

表4 额定功率PN为11KW的电机技术参数

根据废钢车车体形状结构,传动装置改造设计的结构较简单,传动装置的尺寸较少,就要求其总传动比不能太高,故转速太高的电机不符合要求。转速太低的电动机尺寸、质量较大,如果安装在狭小的废钢车防护罩内,较为拥挤且效率也低,也不满足设计要求。故查表3最终选择的电动机额定转速为980r/min。

最终确定电动机选用的规格型号为:YX3-160L-6变频自动,功率11KW,转速980r/min,三相交流电压380V、50HZ。

3.4.2 减速机的选型

1)选择减速机的类型

减速机是一种相对精密的机械,使用它的目的是降低转速,增加转矩。它的种类繁多,型号各异,不同种类有不同用途,具体要根据它的安装方式途径来选择。

根据传动机构结构改造及尺寸安装要求,选择T系列类型减速机。

2)安装形式:水平安装,其安装面在立方体上面,属于M1式安装。

3)连接形式:输入轴式连接,代号为FS。

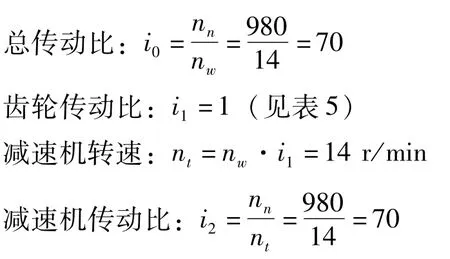

4)计算减速机的技术参数

走行传动装置总传动比以i0表示,齿轮组传动比以i1表示,减速机的传动比以i2表示,转速以nt表示,功率以Pt表示,电动机的转数以nn表示,车轮的转速以nw表示。

计算参数:

式中:D为车轮直径,其值为D=630mm;

v为行走速度,其值为28m/min。

减速机功率:Pt=PN=11KW

最终确定减速机选用的型号规格为:TFS128-70-M1-11KW,转速14r/min,速比70(128指减速机机型)。

3.4.3 圆柱直齿轮组的设计

1)选定齿轮材料、精度等级及齿数

①根据工作要求选用直齿圆柱齿轮传动。

②精度等级选用8级精度。

③材料选择:锻件,40Cr钢(调质),齿面淬火硬度为HRC50~55。

④齿轮齿数z=50.

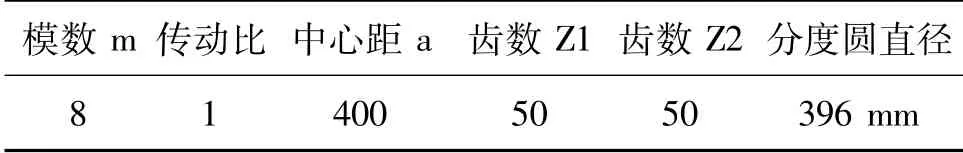

2)齿轮设计参数,见表5。

表5 齿轮主要技术参数

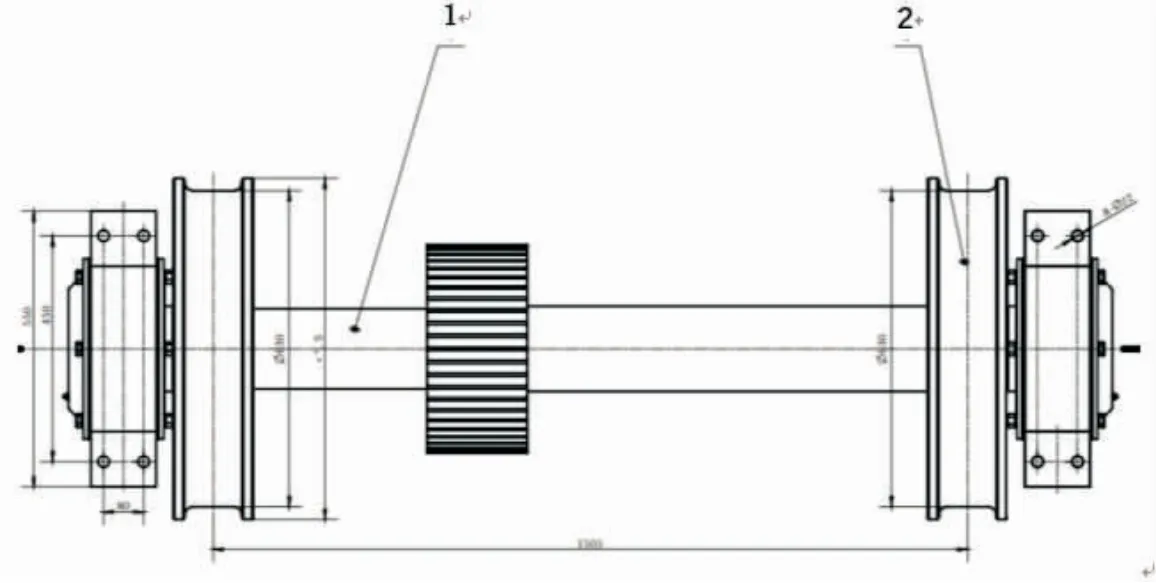

3.4.4 主动车轮组的设计

原主动车轮组是由主动轮通过联轴器与减速机齿箱连接,减速机输出轴与主动轮联轴器铰制孔设计小,使用的螺栓太细,废钢车装入废钢量变大后,导致螺栓经常被切断,造成传动失效,车辆无法运行。经过改造后,主动车轮组其结构尺寸见图5,联轴器撤除,主动轮由通轴连接,彻底消除了螺栓切断的源头。

图5 主动车轮组示意图

4 改造效果

第一辆旧50t电动平车于2019年5月13日改造完成运送到我厂,于2019年5月20日开始投入使用。改造后的废钢车运行至今,设备系统稳定,达到了升级改造的技术要求。第二辆旧50t废钢车于2019年9月19日改造完成运送到我厂作为备用车待用。改造后取得以下效果:

(1)技术提升改造后,消除了废钢车设备故障隐患,降低了炼钢工序设备事故、故障停机率。

(2)技术提升改造后,提高了转炉冶炼作业率,根据一年时间的统计计算废钢车设备事故、故障影响的生产时间,得出炼钢工序产能提升了近5%。

(3)技术提升改造后,每年可使新区炼钢节约备件、材料消耗成本约2.6万元,减少人工检修时间60个工时。

5 结束语

针对新区废钢车在提升产能后故障率增加的原因分析,通过严格论证分析后对废钢车车体结构、走行传动机构进行设备升级改造,改造后满足了转炉废钢运送的正常需求,有得于提升产能工作的正常开展,降低了废钢车相关备件材料成本,达到预期改造效果。