发动机用特种油滤网冲压过程质量控制

李智军,徐向毅,宁建华,李 飞

(1.西安航天动力研究所,陕西 西安 710100)2.空军装备部驻西安地区军事代表局第八军事代表室,陕西 西安 710065)

0 引言

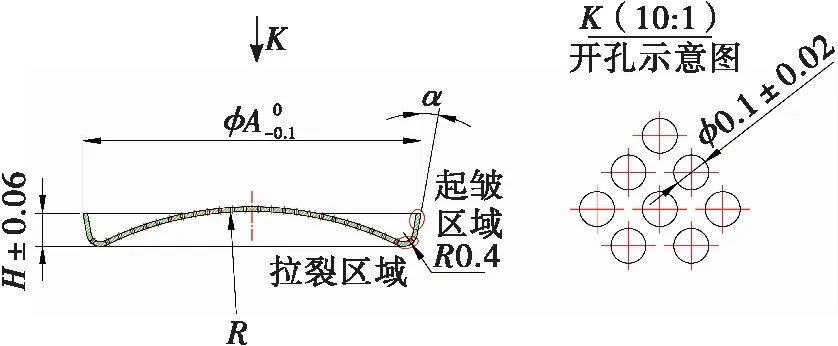

油滤网广泛应用于航天、航空、汽车、石油化工等行业,在发动机、阀门、管路液压系统中起到过滤杂质、保护系统的重要作用[1]。油滤网一般采用编制丝网制成,小孔径、薄壁平面结构,某发动机使用的特种油滤网横截面呈“W”型(见图1),通过薄壁带材(厚度仅0.15 mm)加工而成,曲面和侧壁上按规则排列分布着2 600多个φ0.1 mm、垂直于滤网曲面的小孔。相比于传统的平面油滤网,W型特种油滤网采用异型截面结构,弹性好,抗冲击能力强,可以更好地保障系统的稳定性。

图1 W型油滤网横截面轮廓及孔分布

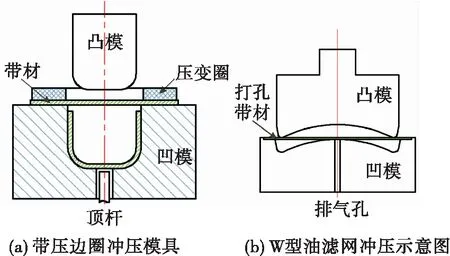

分析认为W型油滤网适合采用冲压成形工艺[2-7],首先将平面状态的带材进行打孔,然后进行冲压成形。文献研究表明,零件冲压成形过程中,材料容易出现过度减薄、拉裂现象,边缘区域也容易出现起皱和制耳现象。为防止起皱,通常在带材边缘放置压边圈,压边圈上施加一定的轴向压边力,如图2(a)所示,压边力大小要合适,压边力太大时,带材被压区域材料流动减慢,其他区域材料减薄严重,产生拉裂;压边力太小时抗皱效果不理想,成形零件边缘处仍有微小皱纹[8-11]。对于W型油滤网冲压过程,如图2(b)所示,谷底区域材料变形量最大,为材料拉裂区,外缘区域材料为自由端,极易产生起皱,属于起皱区(见图1)。凸模外缘、带材外径空间很小(见图2(b)),仅为1 mm,很难施加用于抗皱的压边圈,而且油滤网整体尺寸小(外径仅为10 mm),压边圈上压边力需要脱离凸模之外独立施加,受空间限制,运动机构设计和操作难度极大,即使设计和制造出精密的冲压成形模具,制造和维护成本极高,生产效率低,不适用于大批量生产[8]。因此,开展不带压边圈的W型油滤网冲压过程分析,从模具和工艺优化角度突破,研究和获得产品缺陷和尺寸等质量控制方法,形成稳定的成形工艺和质量控制措施,是W型油滤网高质量、高效生产的重要技术途径之一[12-15]。而且,随着发动机对“C型”等结构形式特种油滤网需求的增加,开展W型油滤网冲压过程分析和质量控制研究已成为特种油滤网成形技术领域需要解决的基础问题。

图2 冲压过程及模具示意图

因此,本文基于有限元对W型油滤网冲压过程进行仿真分析[16-19],研究起皱拉裂现象,在此基础上,开展模具结构和冲压工艺优化,设计冲压模具,基于试生产结果,开展冲压过程质量控制研究,形成质量控制措施,并进行批量生产检验质量控制措施的有效性。

1 生产工艺及质量控制难点分析

W型油滤网生产主要包括如下工序:

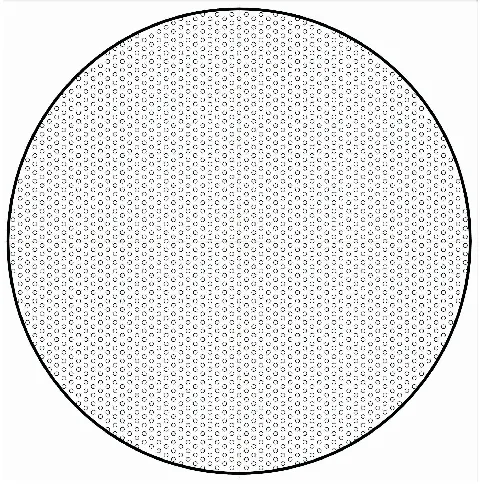

激光打孔采用激光切割机进行精密加工,首先对带材进行小孔激光切割,然后进行外圆切割(见图3)。由于激光切割机加工精度高(≤0.005 mm),因此小孔直径、孔位置精度以及外圆直径可以通过设备和程序保证。冷冲压为塑性成形过程,成形中受材料、几何、结构以及接触表面摩擦、润滑状态影响,成形后产品质量差异较大。冷冲压后,油滤网外径φA和高度H为最终尺寸,不进行二次加工,防止后续车削加工导致小孔堵塞、受压变形等导致零件报废。

图3 成形用带孔坯料

可以看出,W型油滤网生产过程中的关键工序是冲压成形,由于油滤网外径、高度及横截面尺寸要求高,冲压过程质量控制难度很大,实际冲压成形过程中出现的质量问题主要包括:

1)拉裂。孔间距小,孔结合强度不高(水平和垂直两方向间距为0.18 mm和0.21 mm),冲压时容易导致W型横截面谷底区域的小孔发生变形,严重时出现孔拉裂现象。

2)起皱。材料在冲压过程中侧壁部分材料径向收缩,容易发生失稳起皱,起皱区域如图1所示。

3)尺寸超差。材料在冲压过程中存在周向不均匀变形,导致油滤网发生椭圆,尺寸超差;带材冲压后产生不可避免的回弹,油滤网横截面尺寸和轮廓尺寸超差;带材初始下料尺寸(带孔平面带材的直径尺寸,冲压后为W型油滤网外径φA)超差。

汇总W型油滤网成形过程质量问题,并对其原因进行简要分析如下:

1)拉裂和起皱都是由于冲压工艺不合理引起的,例如模具间隙小,材料流动缓慢;冲压过程凸模压下速度过大。

2)尺寸超差中,油滤网椭圆是由于工艺设置不当造成的,例如凸模压下速度过大。油滤网横截面尺寸和轮廓尺寸(包括直径、高度)超差主要是由于材料回弹引起的,此外,下料尺寸不合理、模具参数不合理也会造成尺寸超差。

2 滤网冲压过程质量控制

2.1 研究思路

首先进行归因分析。冲压过程的参数主要有:①材料参数,包括材料屈服强度、弹性模量、抗拉强度、延伸率等;②模具参数,包括模具间隙、凹模圆角半径、W型弧面半径、W型开口角;③工艺参数,包括摩擦系数、凸模压下速度、带材下料尺寸。上述参数中,由于材料在一个生产批次内不发生变化,这里只做输入参数,不作研究。生产中选择固定低摩擦润滑油,摩擦系数影响忽略不计。通过分析,剩余的模具参数和工艺参数中,可能导致成形缺陷类质量问题的参数有:模具间隙、凹模圆角半径、凸模压下速度;可能导致尺寸超差类质量问题的参数有:W型弧面半径R、W型开口角α、带材下料尺寸。

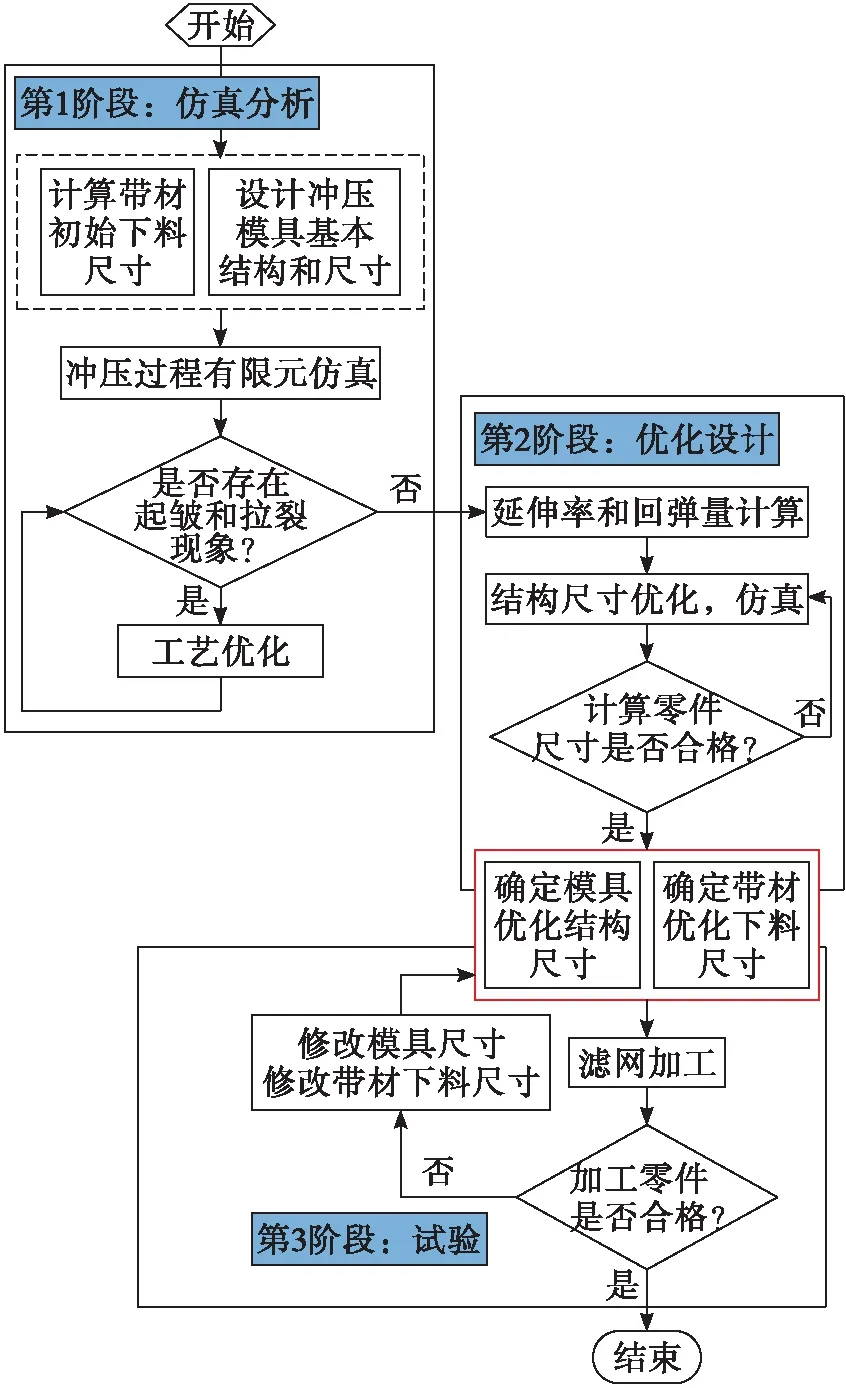

基于上述分析,结合冲压过程,提出研究思路如图4所示。

图4 研究思路

1)仿真分析。建立有限元模型,进行冲压有限元分析和缺陷分析;进而进行工艺优化,修改有利于改善起皱和拉裂趋势的结构参数和工艺,包括模具间隙、凹模圆角半径、凸模压下速度,重新进行仿真计算,将滤网外侧起皱和谷底拉伸控制在合理范围内。

2)尺寸优化设计。主要针对材料在冲压过程中出现的回弹。首先计算滤网回弹量,通过修改模具结构尺寸,包括W型弧面半径、W型开口角,反算补偿回弹量;然后计算材料拉伸量,确定带材最终下料尺寸。

3)试验。设计并加工带有定位和导向槽的冲压模具,进行滤网加工,检验零件尺寸,并进行反复修改,确定带材最终下料尺寸、模具尺寸。

2.2 滤网冲压过程仿真分析

根据图1所示的零件尺寸,计算出带材初始下料尺寸,设计冲压模具基本结构如图2(b)所示,通过一次冲压完成。为了模拟冲压过程中的缺陷,本文基于ABAQUS建立三维整体有限元模型。模型中,设置模具为刚性体,带材为变形体,采用S4R单元(4节点平面缩减积分单元)进行网格划分。材料为1Cr18Ni9Ti,室温下材料初始屈服强度σs=240 MPa,抗拉强度σb=595 MPa,延伸率δ=57%,弹性模量E=198 GPa。冷冲压过程中采用20号航空液压油润滑,摩擦系数0.14。考虑到计算效率,分别建立无孔和有孔的三维有限元模型。首先采用无孔带材三维模型研究,目的是为了快速进行仿真计算,用于缺陷研究并形成控制方法,其次采用有孔带材的三维模型进行二次模拟研究,用于验证无孔带材三维模拟的正确性。

2.2.1 无孔带材冲压过程模拟

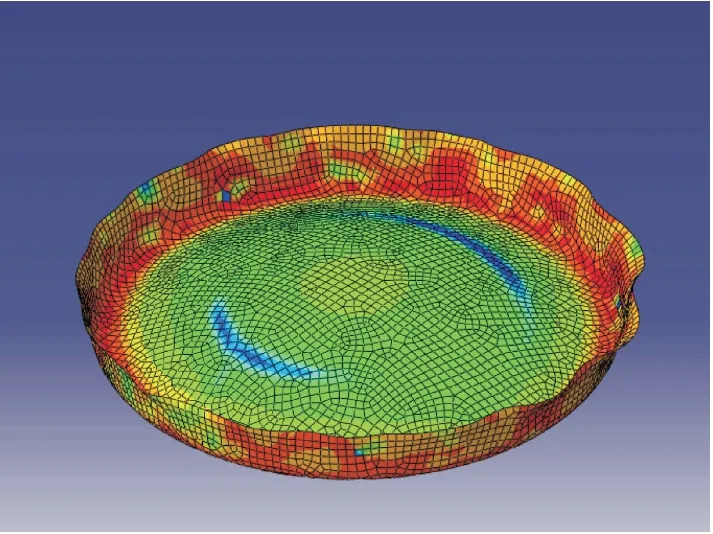

图5给出了无孔带材冲压后结果,可以看出,带材边缘出现了起皱现象,波谷处等效塑性应变最大值为0.40,略小于应变极限值0.451(延伸率57%对应值),材料在此处的拉伸较大,有一定的拉裂趋势。

图5 冲压无孔带材时的起皱现象

采用单因素法,分别依次改变模具间隙为0.00、0.02、0.04、0.06 mm;凹模圆角半径为0.15、0.18、0.2、0.22 mm;凸模压下速度为0.1、0.5、1.0、2.0 mm/min;仿真分析中以谷底区域等效塑性应变PEEQ最大值和外缘起皱程度为观测指标,得到上述各参数的优化值。确定模具间隙在0.04 mm,凹模圆角半径0.2 mm时有利于减小起皱和拉裂趋势,凸模压下速度减小有利于减小起皱和拉裂趋势,但到一定程度后对结果无影响,取0.5 mm/min。采用参数优化值重新进行仿真得到冲压结果如图6所示。从图6可以看出,带材边缘的起皱现象得到极大的缓解,波谷处等效塑性应变最大值为0.32。

2.2.2 有孔带材冲压过程模拟

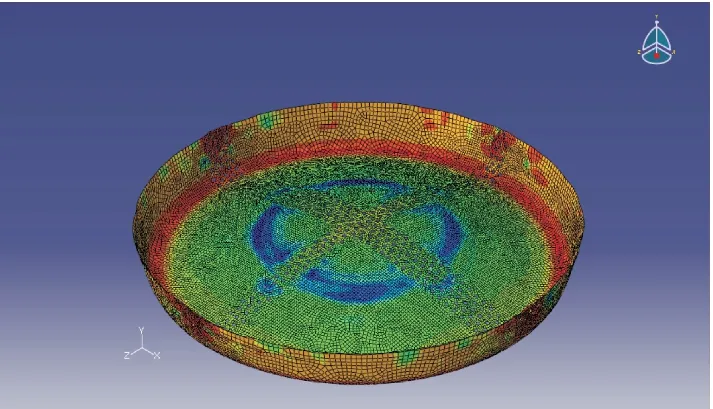

在参数优化后无孔带材冲压过程基础上,考虑实际有孔带材冲压过程孔变形以及应力变化,从而评估有限元模型的合理性。模拟时,由于采用全打孔带材进行仿真,计算效率非常低,考虑到孔沿周向分布的对称性,在冲压过程中,十字区域四处材料的受力变形基本可以反映整体周向360°的情况,因此,为了提高计算效率,采用十字打孔带材进行特征分析,通过分析十字打孔区域材料的应力应变行为,近似获得全孔带材冲压过程整体变形情况。同时,为了充分反映有孔区域材料在冲压过程的受力和变形情况,选择4~5排孔十字交叉孔进行仿真分析,结果如图7所示。通孔在W型谷底处变形量最大,最大应力和等效塑性应变分别为562 MPa和0.31。图6和图7结果对比表明确定的工艺和模具参数是合理的。图7所示成形后的零件椭圆度≤0.05 mm,满足≤0.1 mm的尺寸要求。分析零件椭圆度产生的原因是由于材料局部拉伸减薄不均匀导致的。通过调整模具间隙、凹模圆角半径以及凸模压下速度,不仅可以有效防止起皱、拉裂等缺陷的产生,而且可以显著降低零件的椭圆度。

图7 十字打孔带材冲压成形结果

2.3 参数优化设计

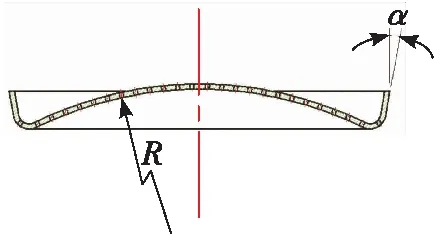

在完成缺陷控制基础上,开展模具参数优化研究,同时进行带材下料尺寸计算。对影响回弹的两个主要参数:W型弧面半径R和W型开口角α进行计算(见图8),计算公式为

图8 回弹主要影响参数

Dadjust+Dadjust·s=Ddesign

(1)

式中:Dadjust为调整尺寸;s为调整尺寸Dadjust的回弹率;Ddesign为设计尺寸。公式(1)可以写为

Dadjust=Ddesign/(1+s)

(2)

对于薄板类冲压件,回弹率初始值按8%~15%计算,代入式(2),进行仿真计算,得到凹模W型弧面半径为原始值的88.4%(弧面半径设计值为9.5±0.05 mm,模具尺寸为8.4 mm),W型开口角为原始值的90%(W型开口角α设计值为10°,模具为9°)。通过有孔带材冲压过程模拟,计算出材料的延伸率7%左右,近似得到带材的初始下料尺寸。

2.4 模具设计和试验

2.4.1 模具设计

模具设计原则如下[20]:

1) 关键结构尺寸参考计算尺寸;

2) 采用冲压模具成形设备通用的接口形式;

3) 保证冲压成形过程中凸、凹模的定位精度、带材的定位精度;

4) 充分考虑模具加工成本,选择强度合适、不易产生弹性变形的材料作为模具加工材料;

5) 考虑成形中模具封闭腔内、外的压力平衡;

6) 成形后W型油滤网便于拆卸。

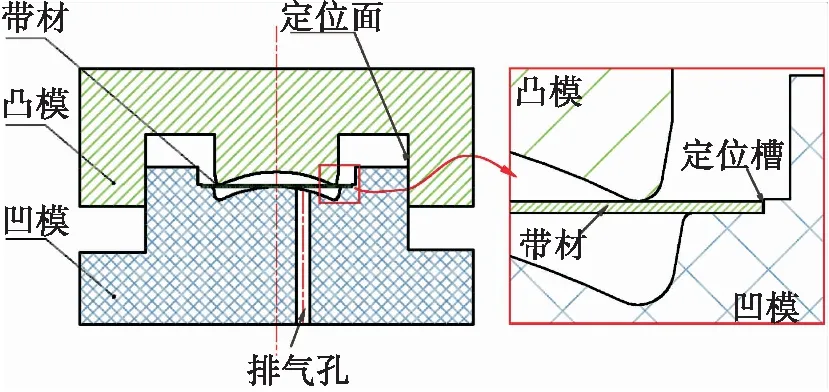

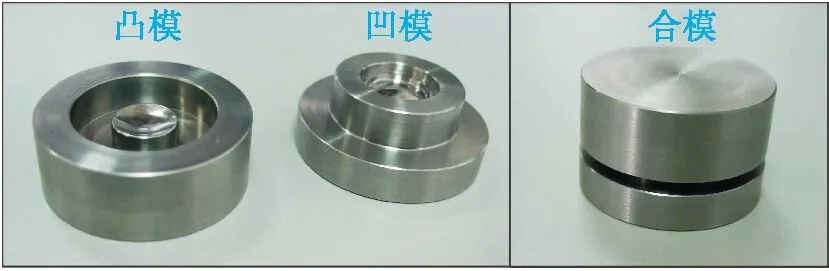

依据上述原则,设计模具如图9所示。凹模、凸模依靠同轴的定位面保证定位精度,凹模内有一浅槽,薄壁带材嵌入浅槽中进行定位,径向与凹模浅槽有一定间隙保证定位精度。由于润滑油的作用,模具内部容易形成密闭腔,冲压时腔内压力增加,使得带材受压变形。为防止这一现象的发生,在凹模底部增加一排气孔,兼用于成形后W型油滤网的顶出。排气孔位置要偏离承压较大的中心线上,防止成形中模具对滤网造成压伤。模具材料为Cr12MoV,表面抛光至≤Ra0.4,模具合模后,上下端面平面度要求≤0.04 mm,加工的冲压模具如图10所示。

图9 滤网冲压模具设计

图10 W型油滤网冲压模具

2.4.2 试验

为了充分验证有限元仿真结果,加工优化前后两套模具,分别采用优化前后的成形工艺进行试验验证,冲压采用压力试验机(型号:TLS-S5000,最大试验力5 000 N,压力精度0.5 N),结果如图11所示。结果表明,采用优化前的模具和工艺加工的无孔试验件,油滤网外缘发生明显的起皱。采用优化后的模具和工艺,油滤网试件的外缘未发生起皱现象,放大镜检查通孔没有出现拉裂现象,成形效果良好。采用YXLON X光机对W型油滤网进行横截面无损检测(见图12),横截面尺寸满足零件尺寸公差要求。采用万能工具显微镜对谷底周围的通孔进行放大检测,孔存在一定的拉伸变形,孔形由圆形变为椭圆形,但椭圆长短轴直径尺寸均在公差范围内,通孔尺寸满足设计要求。

图12 W型油滤网X光检测

图11 优化前后W型油滤网试件成形质量对比

2.5 质量控制措施

实际生产过程中,针对试生产合格率不高的问题,对冲压成形过程检查出现的质量问题进行统计和分类,研究并汇总形成质量控制措施如表1所示。

表1 W型油滤网成形过程质量控制措施汇总表

3 实施效果

1)通过采取质量控制措施,进行W型油滤网3批次共300余件产品生产,产品合格率由40%提高至99%,验证了质量控制措施的有效性;

2)产品交付经过发动机考核,无质量问题,验证了产品生产的质量稳定性;

3)将W型油滤网质量控制措施及研究方法推广应用于“C型”特种油滤网生产,产品合格率99%以上。

4 结论

针对发动机W型特种油滤网冲压成形过程出现的拉裂、起皱缺陷以及尺寸超差等问题,通过有限元分析、试验研究,获得了优化工艺参数和模具结构尺寸;通过开展质量控制研究,形成具体的质量措施控制,产品合格率由40%提高至99%,优化后的加工工艺稳定,满足批量生产交付要求。本文的质量控制措施及研究方法具有普适性,已推广应用于“C型”特种油滤网生产。