过冷度对飞行器贮箱热力学排气系统性能的影响

张 浩,王 帅,耑 锐,陈其法,张 亮,汪 彬,黄永华

(1.上海宇航系统工程研究所,上海 201109; 2.上海交通大学 制冷与低温工程研究所,上海 200240)

0 引言

随着载人探月与深空探测任务的陆续规划与开展,低温推进剂[1-2](液氧LO2、液态甲烷LCH4、液氢LH2等)因其高比冲、无污染的特点成为了完成相关任务的理想燃料。由于低温流体沸点低和易汽化的特点,在太阳辐照的影响下,当贮箱已经具备高性能绝热时,仍然会有约1 W/m2量级的热量进入贮箱,使得其不断蒸发造成贮箱压力不断上升并在流体区形成热分层。因此,低温推进剂长期在轨贮存技术的发展有利于载人登月及深空探测任务的顺利实施。对于短期任务而言,被动绝热变密度多层绝热便实现贮箱漏热量的有效控制,对于中长期任务,在贮箱被动绝热做到最优之后,还需要采用有效的贮箱压力控制手段,即热力学排气技术,必要时甚至需要采用低温制冷机主动制冷等零蒸发措施,由于空间用大制冷量低温制冷机技术尚未成熟,热力学排气系统则被认为是实现低温推进剂LH2-LO2长期在轨贮存最可行的手段之一[3-5]。

国外相关研究机构率先开展了TVS相关研究,Flachbart[6-9]和Hastings[10-13]等在马歇尔飞行中心分别进行了液氢、液氮和液态甲烷的热力学排气控压实验研究,获得了不同充注率下的TVS运行特性。Van Overbeke[14]和Van Dresar[15]在格林研究中心以液氧为工质进行了50%和90%两种不同充注率下有氦气增压时的TVS控压研究,研究表明无论是否进行氦气增压,该系统都可以将气枕压力和液体温度控制在设定范围内。Thibault[16-17]在法国LEGI实验室的圆筒形贮箱内搭建了一台小型常温TVS实验系统,进行了喷射温度和流量等参数对贮箱温度影响的实验。我国在TVS方面的研究大多停留在文献的搜集和综述,近几年来相关研究逐渐活跃,刘展[18]建立了一个用于评价套管式换热器性能的准静态模型,研究了管外自然对流、管子尺寸等因素对换热器的性能影响。陈忠灿[19]设计和搭建了一套以制冷剂R141b为贮存工质的常温TVS模拟系统,获得了TVS作用下贮箱增压特性及排气损失初步规律[20-21]。

综上所述,目前国内外对低温贮箱热力学排气系统的研究大部分都停留在运行参数[22-23]和环境参数上,缺乏低温流体物性参数对低温贮箱压力和温度控制影响的分析。针对上述不足,本文针对低温贮箱和热力学排气系统进行数学建模,利用液氮工质实验平台对仿真模型进行了验证,分析了不同液体过冷度下热力学排气系统对低温贮箱温度和压力的控制特性。

1 热力学排气原理及数理模型

1.1 热力学排气原理

热力学排气系统主要由节流阀、低温泵、耦合同轴套管式换热器的喷射系统组成,如图1所示。热力学排气系统中,节流阀和低温泵的启停及开闭以气枕压力pu和液体温度对应的饱和压力psat为控制信号。在贮箱自增压过程中,当pu上升到压力控制带上限pmax时,系统开启低温泵,流经低温泵的流体通过喷射系统的喷射搅动实现贮箱气枕空间的降温降压。当pu上升到压力带上限pmax且psat上升到压力控制带下限pmin时,同时开启低温泵和节流阀,低温泵抽取的部分液体流经节流阀,节流降温后通过换热器与主流流体换热,促使主流流体的降温,降温后的过冷流体通过喷射器返回贮箱进行换热,实现贮箱内气枕与液体的降温降压。节流后的低温流体换热后以气体的形式排出箱外。热力学排气系统具有混合和排气两种运行模式,根据贮箱控温控压的实际要求,可以进行运行模式的切换。

图1 热力学排气原理

1.2 热力学排气仿真模型

热力学排气系统模型主要由三部分组成:低温贮箱两相模型、喷射换热模型和低温泵模型。贮箱模型主要分为主流液相区、气相区和贮箱壁面。采用集总参数法对低温贮箱进行分区建模,假设低温泵及节流阀内流体为等焓流动的理想过程,考虑外界漏热及气液相之间自然对流与相变等过程。贮箱热力模型如图2所示。耦合低温贮箱及热力学排气系统模型及求解计算模型参见此前已发表的文献[24]。

图2 贮箱热力模型图

2 热力学排气实验系统

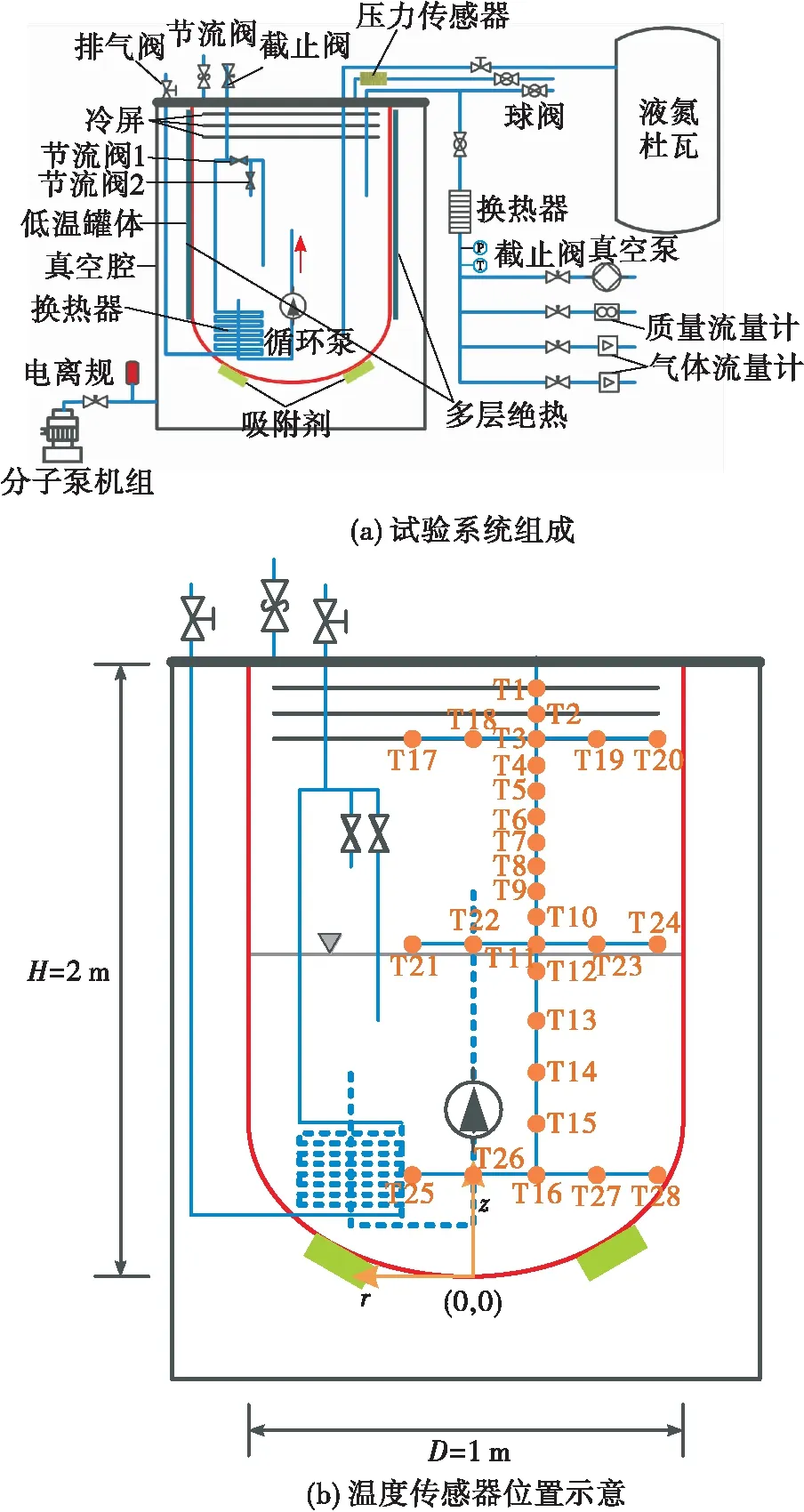

液氮贮箱TVS实验系统主要由低温贮箱、低温离心泵、J-T节流阀、低温截止阀、换热器、冷屏、变密度多层绝热、外部真空腔、分子泵机组、温度传感器、压力传感器、流量计、安全阀、数据采集仪和液氮增压杜瓦等组成,如图3所示。

图3 TVS实验系统示意图

为了研究自增压过程中液氮的温度分布,在低温贮箱内部布置了28支铂电阻PT1000温度计,布置方式为竖直方向上16支,3个不同高度的水平方向上各4支,所有的温度传感器都安装在一个支撑杆上以测量液体的温度。该贮箱为圆柱形,底部为椭圆封头,顶部为平面封头,其直径和内部净高分别为1 m和2 m,体积和表面积分别为1.36 m3和6.23 m2。贮箱外表面包覆变密度多层绝热材料,用于隔绝辐射漏热。通过对稳定状态下贮箱内液氮蒸发量的测量,换算得到在真空度为10-3Pa量级时该液氮贮箱的漏热量为58 W,即9.2 W/m2。贮箱底部为潜液式低温离心泵,通过一部SIEMENS®S7-400 PLC控制一台功率为20 W的电机来实现其运行或停止,在该功率下,泵的额定流量为2 m3/h。贮箱中部安装有两个节流阀,分别用于气相节流、液相节流或者气液两相节流(模拟空间微重力状态)。贮箱顶部安装有一支压力传感器用于测量气枕压力。由于液体自然蒸发阶段的气体流量与热力排气阶段的气体流量相差较大,在贮箱排气管路上并联安装有两支不同量程的气体流量计,型号分别为Burkert®8006和8719。所有上述温度、压力、流量等数据的采集和存储都是由一台型号为Agilent®34980A的数据采集仪来完成的。为了使该实验系统的漏热降到最低,低温贮箱、相关阀门、管路都放置于一个大的真空腔内。与真空腔相连的是一台分子泵机组,腔内真空度的测量则是由一支型号为ReBorn®ZJ-27的真空规管来完成的。为了使真空腔内的真空度尽可能地长时间保持,在低温贮箱底部放置了若干吸附剂。实验系统详细参数见文献[25]。

3 结果与讨论

3.1 仿真模型验证

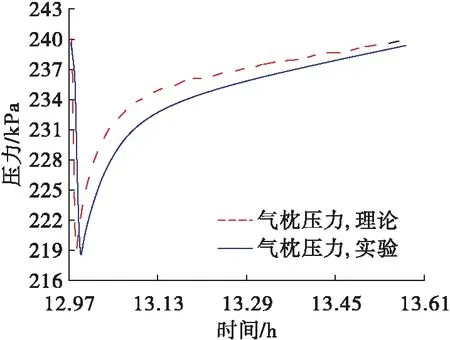

为了验证热力排气系统仿真模型在贮箱压力控制方面的准确性,将其按实验工况(充注率50%、压力控制范围220~240 kPa)的参数进行计算,得到结果与实验数据进行比较。图4给出了贮存时间22 h内的TVS运行阶段仿真计算结果和实验测得气枕压力的对比。由于模型对贮箱自增压过程的预测速率略快于其实际增压速率,故仿真计算的TVS首次运行时间比实验数据提前24 min。相比于整个自增压过程的时间(9.5 h),其误差仅为4.2%。在相同时间内,模型预测和实验测量的TVS运行次数分别为33次和31次;模型预测和实验测量的系统总运行时间分别为34.6 min和32.8 min。可见该仿真模型对于系统的启停频率的预测同样达到了较高的精度,可以将其用于低温贮箱排气特性的预测和指导相关系统的优化设计。

图4 TVS运行阶段实验和模拟气枕压力对比

为了更清楚地展示热力排气系统运行后仿真计算的贮箱压力变化与实验测量数据的区别,图5给出了系统单次运行周期内的实验和模拟气枕压力变化对比。可以看到,仿真模型精确地反映出了热力排气系统运行后贮箱内的压力变化过程,包括系统停止运行后贮箱增压的不同阶段。另一方面,除了之前已经讨论过的模型预测的气枕增压速率略快于实验测量结果之外,模拟的贮箱降压速率也略快于实验测量数据,这是由于该模型并未考虑气枕的温度分层情况,得到的气枕温度稍高于实际温度,造成气枕与主流液体的温差稍大于实际贮箱内的温差,使得低温液体喷射混合的降温效果更好。

图5 单次运行周期的实验和模拟气枕压力对比

3.2 饱和状态下贮箱温度压力变化

目前工程应用中,航天器加注的液氢液氧推进剂均为饱和状态,利用上述仿真模型,针对长期在轨低温推进飞行器贮箱,进行贮箱气枕压力和温度变化的仿真预测。氢箱氧箱的初始压力为0.2 MPa,氢箱漏热为1.6 W/m2,氧箱漏热量为1.4 W/m2,氢箱氧箱充注率均为95%。当贮箱压力控制范围设定为150~250 kPa时,液氢贮箱的热力学排气系统运行了18次,液氧贮箱热力学排气系统运行了21次,如图6所示。由于混合运行模式的原理是通过喷射液体冷却气枕,使气体冷凝,从而降低贮箱压力,而当液体为饱和状态时,液体吸收气枕热量后会汽化,从而使气枕中的含气量增大,气枕压力反而上升,此时气液混合并不能降低气枕压力,故热力学排气系统的混合模式失效,系统从一开始便处于排气模式运行状态。在排气模式运行下,氢箱氧箱的压力都得到有效控制,且都呈现出初始时间段内运行频率快,一段时间后运行频率减慢且逐渐稳定下来的趋势。这是由于排气模式下,部分流体被节流成为低温低压气液两相流体,该流体与主流流体换热将自身汽化潜热带来的冷量输送到贮箱内部,致使贮箱内气枕压力上升速率得以减缓。

图6 液氢液氧贮箱气枕压力变化曲线(饱和状态)

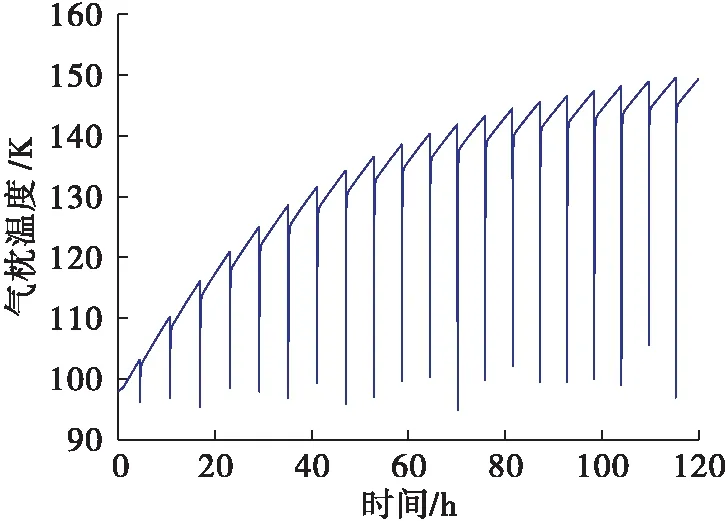

氢箱氧箱气枕温度变化情况如图7和图8所示。可以看到,在120 h的时间内,氢箱氧箱的气枕温度都得到有效控制,区别在于,氧箱气枕温度从98 K逐渐上升至150 K,氢箱气枕温度则稳定在22.8~24.1 K之间。其主要原因在于氢气的热容大于氧气的热容,0.2 MPa时氢气定容比热容为6.6 kJ/(kg·K),而氧气的定容比热容仅为0.67 kJ/(kg·K)。此外,对于相同的节流压力,由于液氢的汽化潜热大于液氧,故液氢节流产生的冷量大于液氧,对于0.25 MPa的节流前压力,液氢的节流冷量约为16 kJ/kg,液氧的则仅为7 kJ/kg。故对于相同量级的漏热热流,氧箱气枕的温度上升更快更高。另一方面,气枕的初始温度对于低温推进剂的最终贮存状态有较大的影响,初始温度越高,气枕压力上升到压力带上限所用的时间越短,TVS启动运行的频率也随之加快,造成低温推进剂的损失也随之增多,从而不利于低温推进剂的长期贮存。

图7 液氧贮箱气枕温度变化曲线(饱和状态)

图8 液氢贮箱气枕温度变化曲线(饱和状态)

3.3 不同过冷度下贮箱温度压力变化

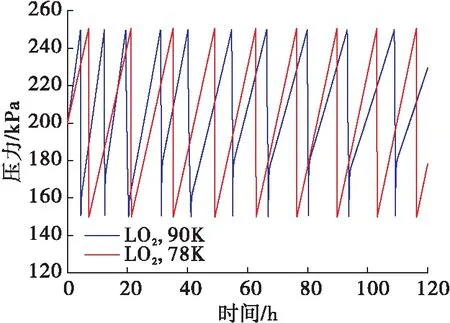

过冷状态的推进剂比饱和态具有更高的密度,故在相同容积下具有更大的质量,可以有效减少系统干重,从而提高飞行器性能。此外,过冷状态的推进剂有利于延长其在轨贮存时间和贮箱压力控制。为此,分别以液氢(0.2 MPa,20 K;0.2 MPa,16 K)和液氧(0.2 MPa,90 K;0.2 MPa,78 K)为例,进行过冷度对低温推进剂贮箱热力学排气系统控压特性的影响分析。氢箱氧箱不同过冷度下气枕压力变化如图9和图10所示。可以看到,液氢20 K和16 K时贮箱热力学排气系统都只运行了4次,相比于饱和态时的18次,运行次数减少了77.8%。液氧90 K和78 K时贮箱热力学排气系统分别运行了10次和9次,相比于饱和态时的21次,运行次数分别减少了52.3%和57.1%。可见,加注过冷态的推进剂可以大幅减少热力学排气系统的运行次数。需要说明的是,由于液体具有较大的过冷度,混合模式运行下气枕可以充分吸收液体的冷量,达到气枕降温降压的目的,此时的热力学排气系统一直处于混合模式运行,即在轨120 h内氢箱氧箱实现了零排放。

图9 液氢贮箱气枕压力变化曲线(过冷状态)

图10 液氧贮箱气枕压力变化曲线(过冷状态)

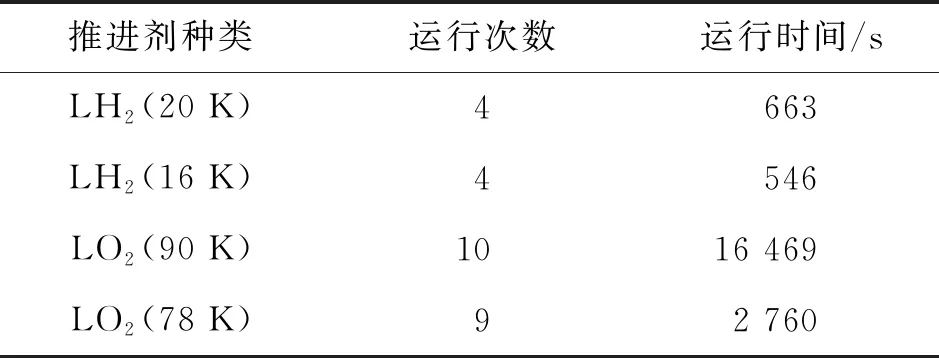

不同过冷度时,热力学排气系统的总运行时间也有较大区别,16 K液氢时热力学排气系统的运行时间(546 s)相比于20 K液氢(663 s)减少了17.6%。78 K液氧时热力学排气系统的运行时间(2 760 s)相比于90 K液氧(16 469 s)减少了83.2%。氧箱热力学排气系统运行时间减少幅度更大的原因是液氧的过冷度在原来的基础上提升了12 K,而氢箱中液氢的过冷度只提升了4 K。可见,提高液体过冷度可以有效减少系统运行时间,降低系统运行占空比,从而降低系统运行故障产生的概率(见表1)。

表1 推进剂不同过冷度下混合运行次数及时间对比

氢箱氧箱的气枕温度变化如图11和图12所示。不同的过冷度对于液氢箱气枕温度的影响较小,仅对系统运行停止后气枕温升速率有小幅影响。液氧箱气枕温度则受过冷度影响明显,90 K时气枕温度在120 K左右,78 K时气枕温度则稳定在100 K左右,其相比于饱和态时的气枕温度150 K都明显降低。大过冷度下气枕温度的波动更小(95~100 K)、升温速率更慢。故从工程应用角度而言,20 K液氢已经可以满足长期贮存零排放的要求,液氧则需过冷到78 K时才具有更好的长期贮存效果。

图11 液氢贮箱气枕温度变化曲线(过冷状态)

图12 液氧贮箱气枕温度变化曲线(过冷状态)

4 结论

针对低温贮箱和热力学排气系统进行了数学建模,获得了耦合低温贮箱和热力学排气的系统集成仿真模型,并利用液氮工质实验平台对模型进行了验证。进行了不同液体过冷度下热力学排气系统对低温贮箱温度和压力的控制特性研究。得到如下结论:

1)相比于饱和态推进剂,采用过冷态推进剂时,推进剂贮箱热力学排气系统始终处于混合模式运行,在贮箱压力得到有效控制的同时实现了低温贮箱在轨5天零排放。

2)采用过冷态推进剂时,推进剂贮箱热力学排气系统运行次数大幅减小。液氢20 K和16 K时贮箱热力学排气系统运行4次,相比于饱和态时的18次,运行次数减少了77.8%。液氧90 K和78 K时贮箱热力学排气系统分别运行了10次和9次,相比于饱和态时的21次,运行次数分别减少了52.3%和57.1%。

3)过冷度越大,贮箱的排气次数越少,热力学排气系统运行总时间越短。16 K液氢时热力学排气系统的运行时间(546 s)相比于20 K液氢(663 s)减少了17.6%。78 K液氧时热力学排气系统的运行时间(2 760 s)相比于90 K液氧(16 469 s)减少了83.2%。