工业副产石膏预干燥设备对比及选型

黄崇顺

(江苏一夫科技股份有限公司 ,江苏 南京 210003)

工业副产石膏[1]是指工业生产排出的以硫酸钙为主要成分的副产品的总称,又称化学石膏、合成石膏。

工业副产石膏由于上游生产工艺的不同,绝大部分工业副产石膏均含有一定比例的游离水,游离水含量的高低与产品运输以及后续干燥成本息息相关。利用工业副产石膏生产建筑石膏的工艺,一般采用两步法[2]:一、预干燥过程,脱除石膏中附着的游离水;二、煅烧过程,脱除二水石膏中的1.5个结晶水,制备半水石膏。预干燥过程的能耗占比大,直接影响了最终产品的成本。选择低成本及可靠运行的预干燥设备,对于装置的连续可靠运行以及成本经济性至关重要,本文针对市场上应用于工业副产石膏预干燥过程的主要干燥设备进行介绍,并对其相关技术经济指标进行对比分析,并对选型设计和操作提出合理建议。

1 设备介绍

1.1 气流干燥设备

空气经过滤加热升温后,温度达到200~300℃。物料加至进料斗内,由螺旋给料机均匀加入干燥管中与热空气并流接触,形成以对流为主的复杂热交换过程,最终达到产品的干燥要求。通过干燥管后的气固混合物,经收尘处理后,废气通过引风机排空。

气流干燥以干燥粉状或颗粒状物料为主,操作气速高、干燥时间短,一般适用于物料表面游离水蒸发的快速干燥过程。

1.2 立式盘式干燥机

湿物料自加料器连续加到干燥机上部第一层干燥盘上,带有耙叶的耙臂作旋转运动并带动耙叶连续翻抄物料。物料沿指数螺旋线流过干燥盘表面,在小干燥盘上的物料被移送到外缘,并在外缘落到下方的大干燥盘外缘,在大干盘上物料向里移动并从中间落料口落入下一层小干燥盘中。大小干燥盘上下交替排列,物料得以连续地流过整个干燥机。

中空的干燥盘内通入连续流动的加热介质。干燥物料从最后一层干燥盘落到壳体的底层,被耙叶移送到出料口排出,湿份从物料中溢出,由设在顶盖上的排湿口排出。

1.3 空心桨叶干燥机

空心桨叶式干燥机是以热传导为主的卧式搅拌型干燥设备。主体结构为带有夹套的W型壳体内装有成对的空心低速回转中空轴,轴上焊有若干搅拌叶片。夹套和空心搅拌叶片内部均通以热载体,对物料进行加热。

空心轴上密集排列着楔形中空桨叶,热介质经空心轴流经桨叶。楔形桨叶传热面具有自清洁功能,能够洗刷掉楔形面上的附着物料,在运动中一直保持着清洁的传热面,提高了传热系数。

1.4 管束干燥机

管束干燥机利用热传导和热辐射原理,蒸汽在旋转的管束内与物料呈逆流或顺流方式流动,物料通过装在管束外周的料铲提升并均匀散落在加热管外表面,与加热管表面接触得到干燥,料铲一面把物料抄起同时侧面推动物料前进,由进料端向出料端移动,抄板角度可自由调整,物料在机内的停留时间可调整,因此该设备适用于不同物料。

2 设备对比分析

对盘式干燥机、空心桨叶干燥机、管束干燥机的相关技术指标进行对比分析,相关数据如下。

2.1 盘式干燥机

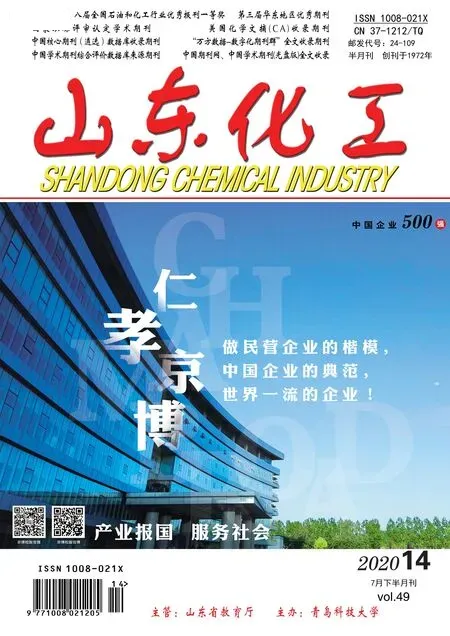

盘式干燥机技术指标见表1。

表1 盘式干燥机技术指标

单位有效容积能提供的传热面积约为16m2/m3;对于60m2以下的小型盘式干燥机,单位传热面积消耗的传动功率约0.5kW,对于70m2以上的盘式干燥机,单位传热面积消耗的传动功率约0.25 kW。

2.2 空心桨叶干燥机

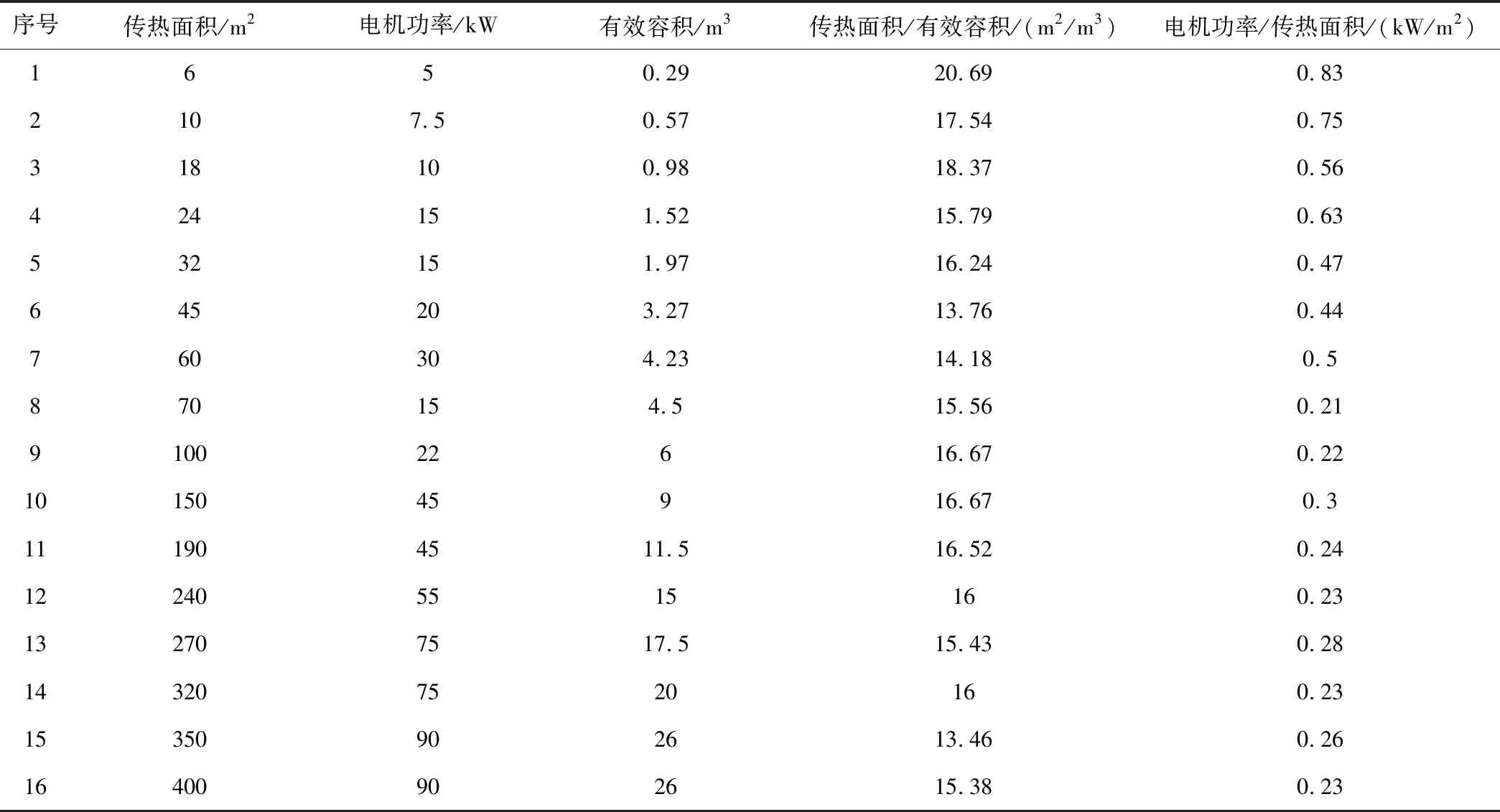

空心桨叶干燥机技术指标见表2。

表2 空心桨叶干燥机技术指标

单位有效容积能提供的传热面积约为14m2/m3,单位传热面积消耗的传动功率约0.7kW。

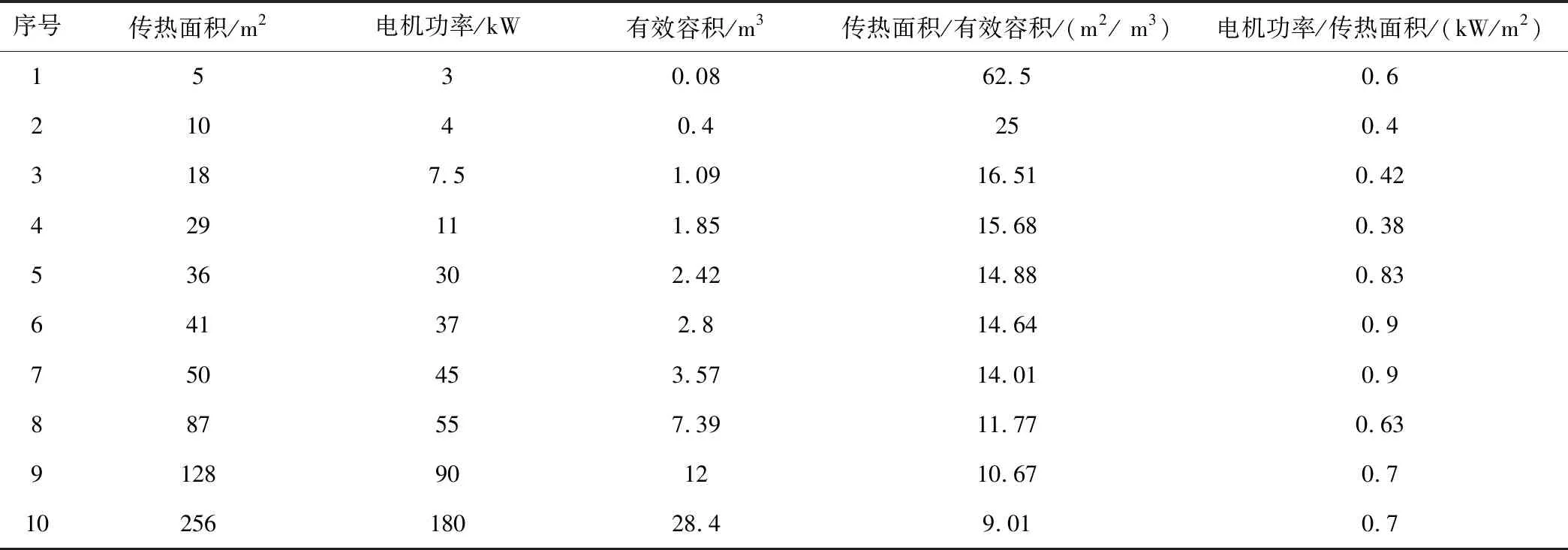

2.3 管束干燥机

管束干燥机技术指标见表3。

表3 管束干燥机技术指标

表3(续)

单位有效容积能提供的传热面积约为5m2/m3,单位传热面积消耗的传动功率约0.09kW,从长期运行来看,运营费用远低于盘式干燥机及空心桨叶干燥机。

3 设备选型建议及结论

(1)目前国内工业副产石膏预干燥设备设计选型中,上述设备均得到应用,且运行可靠。设备投资费用对比,气流干燥机最低,立式盘式干燥机及空心桨叶干燥机居中,管束干燥机最高;干燥效率以及长期的运营费用来看,管束干燥机更具有优势。

(2)气流干燥设备,气流输送风量大,动力消耗大,同时进出口温差大,热能的利用效率较低,经济性较差。

(3)工业副产石膏含有一定的游离水,在输送过程中容易结块,对不同的干燥设备,进料要求不同。气流干燥机,需要在落料口下部设置物料打散装置,结块打散后便于气流输送干燥。空心桨叶干燥机以及管束干燥机,进料含水率较高时,建议增设返料装置,干料与湿料混合后控制物料的含水量在12%以下再进入干燥机,否则容易造成进料口堵料,影响设备运行。

(4)工业副产石膏游离水含量较高,预干燥过程,排出的气体中水汽含量高,为避免设备露点腐蚀,需要对排气管道伴热保温,同时需要通入高温热空气稀释高湿含量的气体,起到破露点的作用。后续的收尘设备在设计及操作过程中同样需要考虑避免露点腐蚀。