压裂作业过程风险分析与安全对策

商 翼

(中国石化青岛安全工程研究院,山东青岛 266071)

压裂技术是目前在国内外广泛应用的主流储层改造技术,保障油气田高效、高产开发[1]。压裂施工过程属于典型的高压作业,地面设备内部承压普遍在30~70 MPa,甚至会超过100 MPa[2]。同时,还具有涉及设备多、工艺复杂、工况恶劣,难以救援与逃生等特点,在作业过程中极易发生HSE事故。因此,必须对压裂作业过程进行全面的风险分析并加强管控[3,4]。

1 压裂作业过程的主要风险因素分析

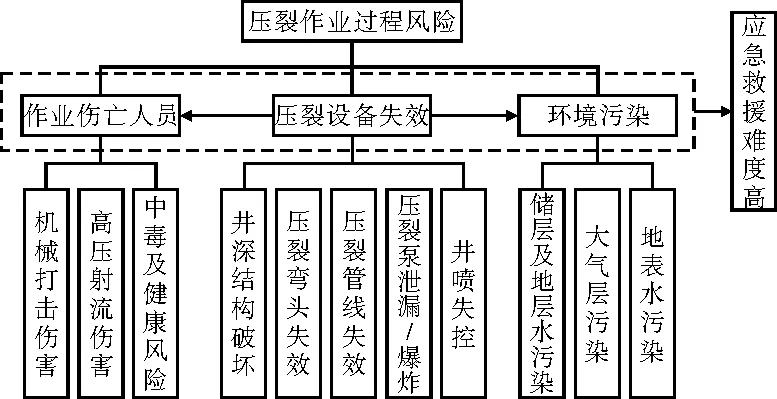

压裂施工流程包括压裂施工前准备、压裂施工、排液与测试等。压裂施工时压裂液先后通过液罐、混砂车、压裂泵、高压管汇、井口装备、压裂管柱、射孔炮眼最终到达并压裂地层。通过识别,作业过程中存在的主要风险类型包括压裂设备失效、环境污染、作业人员伤亡、应急救援困难等,如图1所示。

1.1 压裂设备失效

在压裂作业的高压条件下,极易发生井身结构破坏、管线/弯头爆裂、压裂管柱刺漏、砂堵等工程事故,甚至引发井喷和火灾爆炸等灾难性事故。

图1 压裂作业过程风险因素示意

1.1.1压裂弯头失效

压裂弯头广泛应用于压裂施工中,用于改变高压流体方向。在作业过程,弯头内部承受着压裂液和支撑剂冲击力和交变载荷、压裂泵运行引起的振动载荷以及压裂液的腐蚀作用。压裂弯头失效原因主要包括:①弯头内部由于固液冲蚀造成壁厚严重减薄导致的刺穿失效;②弯头内部由于应力腐蚀产生裂纹并延伸后导致的断裂失效;③压裂泵震动导致弯头的疲劳断裂失效;④弯头内部由于长期受到压裂液腐蚀产生的刺穿失效[5,6]。

1.1.2压裂管线失效

压裂作业中压裂液携带大量支撑剂在管线中高速流动,一旦在接头处发生流道变化,就会在该部位发生冲蚀作用导致管线壁厚降低,最终造成管线刺漏失效。另外,周期性高压作业过程中产生的循环载荷将导致管线发生疲劳破坏,始于内壁的裂纹径向扩展至外壁进而纵向扩展至横向断裂处,最终导致管线断裂。而流固冲蚀、应力腐蚀以及压裂液腐蚀的共同作用会加快压裂管线失效。

1.1.3压裂泵泄漏/爆炸

试压及作业过程是大功率、大排量、高压力的高风险作业,在作业过程中由于焊缝、砂眼、密封不严等原因会导致压裂泵发生刺漏甚至失效;同时,由于超压保护装置失灵、管线堵塞、压缩工作液无法释放等原因引发的泵内超压也会导致压裂泵发生物理爆炸甚至整体报废[7]。

当压缩液体盛装在容器内超压发生爆炸时,所释放出的能量为压缩液体、压力、体积变化的函数,爆破能量计算模型为:

(1)

式中:Et——常温液体压力容器爆炸时释放的能量,kJ;

p——液体的绝对压力,MPa;

V——容器的体积,m3;

βt——液体压力p和温度T下的压缩系数。

1.1.4井喷失控

在压裂和放喷过程中,井口装备工作环境恶劣。特别在放喷过程中井控装备承受井内高压以及含砂流体的冲蚀作用,一旦闸板防喷器被刺坏导致无法正常关井就会引发井口失控甚至引发井喷[8]。

综上所述,压裂作业过程中存在着众多压裂设备失效风险,且绝大多数事故的发生都伴随压裂设备失效问题,同时还可能导致环境污染和人员伤亡[9]。

1.2 环境污染

1.2.1油气储层及地层水污染

压裂液中除了含有95%以上的水和支撑剂以外,还包含了诸如杀菌剂、表面活性剂在内的大量化学添加剂,作业过程中压裂液还会将液罐中的垢、锈等各种杂质带入地层,一旦压裂过程中反排不彻底就会造成压裂液滞留并储层污染。如果在压裂过程中出现压窜水层的情况,压裂液进入地下水层系,则会导致大规模地下水污染[10]。

1.2.2大气层污染

在放喷过程中,随含砂流体一起排出井口的还包括部分甲烷和其他温室气体,同时在水力压缩和天然气压缩过程中还会释放出部分VOCs和AHP,这些有毒有害气体以及结晶硅石粉尘(石英砂支撑剂与其他粉尘混合产生)未经处理被排放后会造成大气污染[11]。

1.2.3地表层污染

压裂作业过程中,一旦发生管线断裂、刺漏、井喷,压裂液、原油以及有毒有害物质就会大量泄漏至地表,造成严重的土壤、地表水污染。除此之外,压裂过程中产生的工业废水(压裂返排液、设备冲洗水、剩余压裂液等)、废油(柴油、机油、润滑油等)、生活废水,也会因储存-运输-处理-排放过程中的操作不当或偷排等情况造成重大地面污染事故。

1.3 作业人员伤亡

1.3.1物体打击伤害

压裂过程中的物体打击伤害主要包括4部分:设备摆放不合理导致的碰伤、砸伤;管道断裂后的系统响应(振动、抛物、甩摆等)导致的打击伤害;带压设备泄漏、穿孔导致的流体、固相颗粒的打击伤害;压裂泵爆炸导致的金属碎片和超压冲击波伤害。

研究表明,胸部受到的冲击力如超过6.4 kN,人体便会受到严重伤害,发生胸骨、肋骨骨折和心肺损伤,鉴于压裂作业压力普遍超过50 MPa,一旦发生由于设备失效导致的物理打击伤害,将会造成严重的人员伤亡事故。

1.3.2高压射流伤害

压裂作业过程中,由于冲蚀、铸件、密封不严等原因产生刺漏,高压流体携带固体颗粒从裂缝中喷射出来,可能将作业人员刺伤,严重时可将作业人员刺死,由于刺漏导致的流体喷射射程计算计算公式为:

(2)

(3)

(4)

式(2)~(4)中:Q——压裂液液排量,m3/s;

wo——超高压管内流速,m/s;

p0——压裂泵的最高工作压力,MPa;

D——喷射小孔的直径,m;

H——小孔距离地面高度为,m;

L——喷射射程,m;

γ0——泵内部水的密度,kg/m3;

γc——喷射出口处即在大气中水的密度,kg/m3;

α0——流体在小孔入口处的动能损失系数;

αc——流体在小孔出口处的动能损失系数;

wc——流体在喷射口处速度, m/s;

δc——流体的局部损失系数。

1.3.3中毒及职业健康风险

压裂作业中有毒有害气液泄漏、对外喷射会对作业人员造成酸性灼烧甚至急性中毒[12],同时还会增加作业人员其他职业健康风险。

2 压裂作业过程风险的安全对策及建议

为保障压裂施工的安全,需要根据对应风险制定安全防范对策和建议来加以预防和控制,如表1所示。

3 结论与展望

a) 压裂施工由于涉及设备多、工艺流程复杂、作业环境恶劣,一直是油田企业的主要安全隐患。本文通过对大排量、高压力压裂作业过程中的主要风险进行识别,确定了压裂作业过程中的主要风险类型包括压裂设备失效、环境污染以及作业人员伤亡。

b) 分析得到压裂作业过程中的主要风险发生环节和危害严重程度,并针对风险类型提出了安全防范对策和建议。

c) 针对当前压裂作业施工安全保障技术存在的诸多不足,应尽快完成关键工具数字化改造、高压管汇损伤在线监测系统研制以及大型压裂施工安全防护技术研发工作,实现压裂作业过程的本质安全,以此保障油田企业安全生产。