解决金属线材压扁机PLC控制系统干扰的实例

摘 要:用机电一体化技术把5台单独作业的400型金属线材压扁机,变成5台连压机组,在改造过程中,PLC控制系统出现了干扰,详细介绍了如何一步步实践排除干扰,工业环境相对较复杂,通过多方努力,排除干扰使PLC控制系统正常工作,改造成功提高了效率。

技术背景金属线材压扁机是将低碳钢、不锈钢、铜、铝等材料的圆线轧制成扁形、方形、半圆形等形状的设备,多数是根据产品规格和要求非标订制的,控制精度也各不相同,工作方式早期单压居多,随着技术的发展出现了多台连压。本公司2003年购买了5台400型金属线材压扁机单独作业,每台是转盘被动放线+压扁机+力矩电机收线作业,有时一个产品要压多遍效率低,为了提高效率进行了升级改造。

关键词:金属线材压扁机;PLC;PLC干扰

一、改造前设备状态:

1.转盘被动放线。

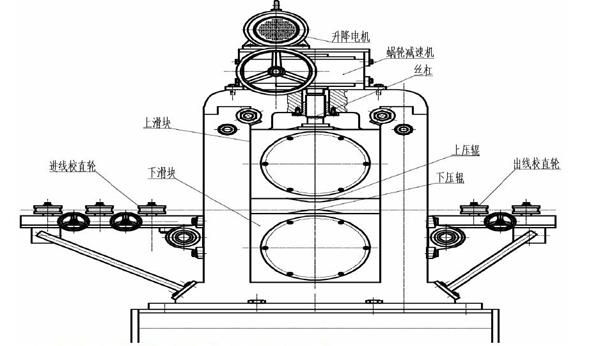

2. 400金属线材压扁机:由主电机带动减速机,减速机带动直径400的压辊,下边的压辊固定的;上面的压辊可以由升降电机经过蜗轮减速后带动压辊升降,前后校直轮装置及冷却系统等组成。结构如下图。

3.力矩电机带动收线机收线作业。

4.电气控制只是点动连动的继保电路。

二、5台金属线材压扁机连压控制的方案

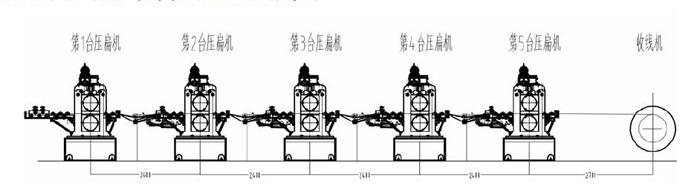

1.转盘被动放线+5台金属线材压扁机+力矩电机收线。布局如下图(图中转盘没画出来)

2.改造方案:采用三菱PLC(FX3U-128MT)作为控制大脑;三菱触摸屏GT1275-VNBA作为人机介面;线性位移传感器XM30-3015PMU作为速度反馈信号;接近开关LM12-3004NA的信号进PLC来计算运行速度,用S-250-24开关电源为PLC输入端子输出端子提供24V电源。难点是写程序时速度链没法写,没有固定的比例,没有固定的规律,只能摸着石头过河往前走。

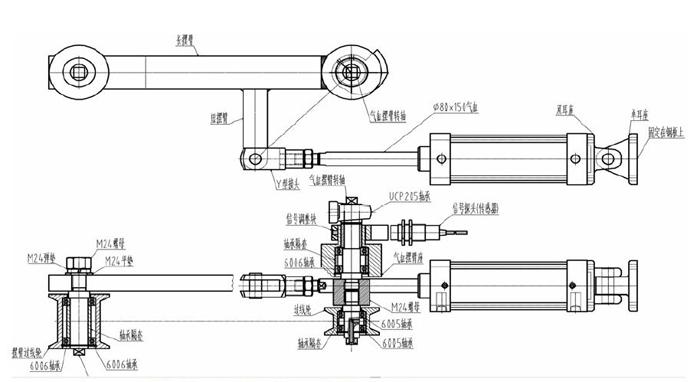

3.压扁机与压扁机之间由查测速度的张力摆杆,张力摆杆有以下主要元件:线性位移传感器,气缸,短臂,长臂,过轮轮,固定转轴等。结构如下图。

4. 力矩电机带动收线机收线作业。

三、调试过程出现的故障现象。

写好PLC程序,安装好机器,试机时发现:能正常启动停止,前后机台速度比配合很好,达到了提高效率的目的,只是由接近开关信号计算的运行速度的数字不稳定,一会多一会少,不能用自动加速,只能用手动加速。为了解决这种不知来源的干扰我们做了如下试验。

四、在硬件方在作了如下尝试:

1.主回路和控制回路分开布置,当然主回路的大电线和控制回路带屏蔽的电缆线最后都要到机台,主回路的大电线到机台的电动机,控制回路的带屏蔽的电缆线到按钮盒及计米接近开关。主回路和控制回路分开布线干扰没清除运行速度的数字不稳定的现象仍存在。

2.从同样是用FX3U-128MT PLC但计米正常的其他机台上,拆下开关电源来替换做试验,替换法干扰没清除运行速度的数字不稳定的现象仍存在。

3.带屏蔽的电缆线两头接地线;或一头接地一头悬空或两头悬空;变频器接地或不接地;电动机接地或不接电;干扰没清除运行速度的数字不稳定的现象仍存在。

4.不用从电房引出的地线,利用现场吊车轨路(与厂房22根800*370的水泥柱子内部的钢构相连的)单独引地线,重复第3步做试验,干扰没清除运行速度的数字不稳定的现象仍存在

5.开关电源S-250-24之前加隔离变压器BK-500,BK-500是从其他机台上临时拆过来做试验的,BK-500输出的220V再进开关电源,干扰没清除运行速度的数字不稳定的现象仍存在。

6.开关电源S-250-24输出的24V正负极间加0.1uF~0.47 uF小电容,接近开关信号输入X0端子两端加0.1uF小电容,干扰没清除运行速度的数字不稳定的现象仍存在。

7.用PLC自身带的24V电源为PLC输入端输出端提供24V电源,S-250-24开关电源停用,干扰没清除运行速度的数字不稳定的现象仍存在。

五、在软件方面作了如下尝试:

1.利用平均值指令MEAN求50个数值的平均值,干扰没清除运行速度的数字不稳定的现象仍存在。

2. MOV K100 D8039(以1ms为单位),M8039置位PLC以100ms的恒定扫描周期工作,干扰没清除运行速度的数字不稳定的现象仍存在。

3.利用输入滤波时间设定指令(REFF k50)把X0-X17的输入滤波时间调成为50 ms保存在D8020中,干扰没清除运行速度的数字不稳定的现象仍存在。

六、分析问题。

1.方案重新分析没问题。这种方案在我公司的拉丝机上应用多年,区别是速度链这一块不同,轧机之间有一个张力摆杆来自动调节速度,速度链这一块前后机台配合很好。具体到这台机的配置除了上面讲的还有:5台主电机型号是Y160L-4,转速是1460r/min;5台30KW变频器英威腾型号是CHV130-030G-4;计长接近开关和各种功能的按钮直接进PLC输入点,PLC输出点与变频器多功能端子相连,通过多功能端子来控制变频器的启动停止。每台变频器的运行频率是由PLC发出的同一个高速脉冲信号乘以系数就是本变频器的运行频率。收线机的启停控制由Y37控制KA12来实现,收线机调速是手动调节电位器来控制,方案查找不出问题。整个控制如下图1:

2.测速原理:利用接近开关LM12-3004NA的信号进PLC,利用PLC内的高速计数器C235计出单位时间内的信号数量储存在D5中,算出运行速度。轧辊转一圈做了24个信号点(如图2),PLC内时间间隔取2秒,计算公式为:D5*0.4*3.14*(60/2)/24,單位m/min。

3.测速信号每一个信号间隔时间的计算。第5台运行速度最快以第5台为例来说明一个信号间隔时间的计算方法。电机转速1460r/min,传动比30.135,轧辊直径0.4米,经计算每一个信号间隔时间为1/(1460/30.135*24 /60)*1000= 51.6ms。

4.干扰原因分析。测速信号每一个信号间隔时间51.6 ms,也就是说在51.6 ms之间有干扰信号进PLC了,高速计数器C235把这些信号也计数了。

5.解决问题的思路。我们通过上述各种方法不能消除干扰信号,也没找到干扰源,在51.6 ms之间有干扰信号进PLC了,高速计器采用中断方式工作的,与PLC的扫描周期无关,干扰信号什么时候进PLC都计数。我们可不可以找到一种方法:干扰信号进PLC了,但PLC不计数。高速计数器不能做到,用内部计数器能做到吗?

6. 解决问题的方法:内部计数器快慢受扫描周期影响。这台机的这个程序运行时监视扫描周期为37ms左右(如图3),D8010:当前扫描值(0.1ms为单位)D8011:扫描时间最小值(0.1ms为单位)D8012:当前时间最大值(0.1ms为单位)如下图

如果每一个信号间隔时间51.6 ms 话,可能扫描37次左右有一个没计到数,所以要改变信号间隔时间。把轧辊转动一圈做成12个信号点(如图4),每一个信号间隔时间为1/(1460/30.135*12 /60)*1000= 103.2ms,满足大于2倍PLC扫描周期74ms,可以用内部信号计数器。修改程序C235改成C220并在C220前面加上X0的上升沿信号。

七、解决问题

改好程序下载后试机,干扰清除运行速度的数字稳定,一按启动键自动加速到设定速度,运行运正常。

小结:金属线材压扁机PLC控制系统中干扰问题解决,改造成功,提高了效率。

結论

经过此次技术更新改造后,经过6个月的运行观察,验证了5台金属线材压扁机连压机组PLC控制系统中干扰问题解决。

致 谢

5台金属线材压扁机连压机组PLC控制系统中干扰问题解决了,在此,我要感谢东莞科力线材有限公司工务科的全体同志的配合,感谢现场值机员试机的配合,感谢所有老师和关心、支持过我的领导与合作过的同事,他们在我工作中给予了很大的帮助。特别要感谢深圳市英威腾电气股份有限公司和三菱电机自动化有限公司售后服务的多位工程师的支持。

参考文献

[1] 《CHV130系列工程型变频说明书》。深圳市英威腾电气股份有限公司。

[2] 《三菱FX系列PLC编程手册》中文版。三菱电机自动化有限公司。

[3] 《FX3U中文使用手册》。三菱电机自动化有限公司

作者简介:陈文学(1974.6-),男,电工高级技师,湖北黄冈,大专,研究方向:直进式拉丝机机电一体化技术综合应用。