高可靠IGBT器件复合封装方法研究

摘 要:为减少IGBT器件的击穿失效等问题,该文提出了一种复合封装IGBT芯片的方法,能够有效防止集电极和发射极过压/过流引起的失效问题;并针对复合封装芯片的可靠性问题,在框架上增加裙边和凹槽,采用抽真空塑封方式,克服了分层现象,通过了热阻检测和可靠性试验,该封装方法具有良好的应用前景和研究价值。

关键词:IGBT;复合封装;分层;可靠性

中图分类号:TN322+.8 文献标识码:A 文章编号:2096-4706(2020)07-0033-03

Research on High-reliability IGBT Device Compound Packaging Method

YUAN Fengjiang

(Foshan Blue Rocket Electronics Co.,Ltd.,Foshan 528051,China)

Abstract:In order to reduce the breakdown failure of IGBT devices,this paper proposes a method of compound packaging IGBT chips,which can effectively prevent the failure problems caused by collector and emitter overvoltage/overcurrent;and aiming at the reliability of composite packaging chip,adding skirts and grooves on the frame,and using vacuum plastic packaging to overcome the delamination phenomenon,passed the thermal resistance detection and reliability test,the packaging method has good application prospects and research value.

Keywords:IGBT;compound package;delamination;reliability

0 引 言

IGBT是由双极型晶体管与绝缘栅型场效应晶体管组成的复合全控型电压驱动式电子器件,具有开关频率高、热稳定性好、驱动电路简单、导通电压低及通态电流大等特性,被作为功率器件广泛应用于交流电机、变频器、开关电源、照明电路、牵引传动、数码相机、电磁加热设备、UPS、电焊机、风力发电等工业控制和电力电子系统领域中,市场需求巨大。

目前制造IGBT的企业主要以外资为主,例如德国Infineon、瑞士ABB、美国OnSemi和Fairchild、日本三菱和Fuji等,在产品品种、产量、可靠性等方面位居行业龙头,占据国内一半以上的市场份额,只有一些中低端产品由国内企业生产。通过不断的技术积累,特别是在国家政策的扶持下,国内企业纷纷在IGBT器件结构、制造与封装工艺等方面开展研究,并取得了可喜的进展。

本文依托佛山市蓝箭电子股份有限公司的现有IGBT生产平台,对采用改性环氧树脂材料TO-3P封装的IGBT在封装工艺上进行了多项改进,取得了良好的效果。

1 封裝工艺的改进

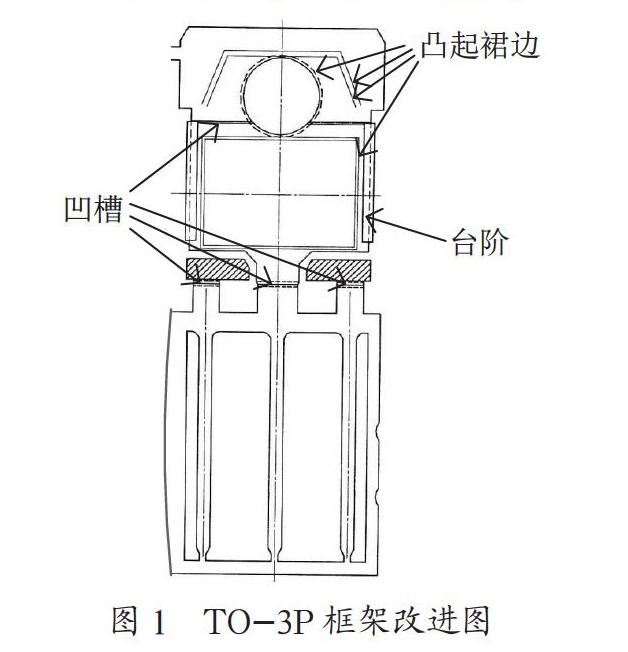

1.1 框架设计

IGBT功耗大,容易发热,对气密性要求高。因此设计了一种专用框架,如图1在载芯板四周以及散热片上增加了凸起裙边,且在其两侧各设计了一个台阶,在三个管脚的内侧部分增设凹槽,目的在于提高环氧树脂塑封料与框架的结合度,减少内应力,以便保证塑封的气密性。

1.2 器件复合封装

IGBT经常在感性负载条件下使用,容易引起集电极和发射极之间的过电压和过电流,导致IGBT失效,常在集电极和发射极之间反向并联一个快恢复二极管(FRD),为感性负载释放能量。但由于线路板上连线较长,存在杂散电感、电容干扰,失效仍时有发生,因此采用复合封装技术,将IGBT芯片与FRD芯片以反向并联方式封装在一起,形成一个高集成度的IGBT分立器件,如图2所示,不仅降低了引线电感,提高了产品的可靠性,而且节省了PCB空间,提高了整机装配效率。

复合封装连线的工艺流程如下:

(1)根据IGBT芯片和FRD芯片的长宽尺寸,分别确定将芯片焊接到载芯板上所需焊料的长宽尺寸,IGBT和FRD芯片焊料的长宽尺寸是对应IGBT和FRD芯片尺寸的1.2~1.5倍。

(2)根据TO-3P载芯板的长宽尺寸、IGBT和FRD芯片焊料的长宽尺寸,确定IGBT、FRD芯片在载芯板上的装载位置,IGBT和FRD焊料边缘之间的间距保持在0.5 mm以上,同时IGBT和FRD焊料到TO-3P边缘的间距也需保持在0.5 mm以上。

(3)点上焊料,将IGBT芯片粘贴到载芯板上。然后在旁侧点上焊料,再将FRD芯片焊接到载芯板上。

(4)通过引线将IGBT芯片的发射极与框架对应的引脚打线区连接起来,用引线将FRD芯片的阳极与框架上的同一引脚打线区连接起来,然后再用引线将IGBT芯片的栅极与框架的另一个引脚连接起来,实现IGBT和FRD芯片之间的反向并联连接。

(5)用改性环氧树脂将IGBT、FRD芯片、载芯板及框架打线区域包封起来。

(6)IGBT集电极通过的电流较大,为了提高焊线效率和可靠性,采用多条铝线重复焊接方式,即在IGBT集电极与对应的框架引脚之间焊接多条铝线,这些铝线之间近乎平行,互不干涉,在芯片和框架引脚上的焊点均匀分布,引线弧高,即引线最高点到芯片表面的垂直距离约为1~2 mm。

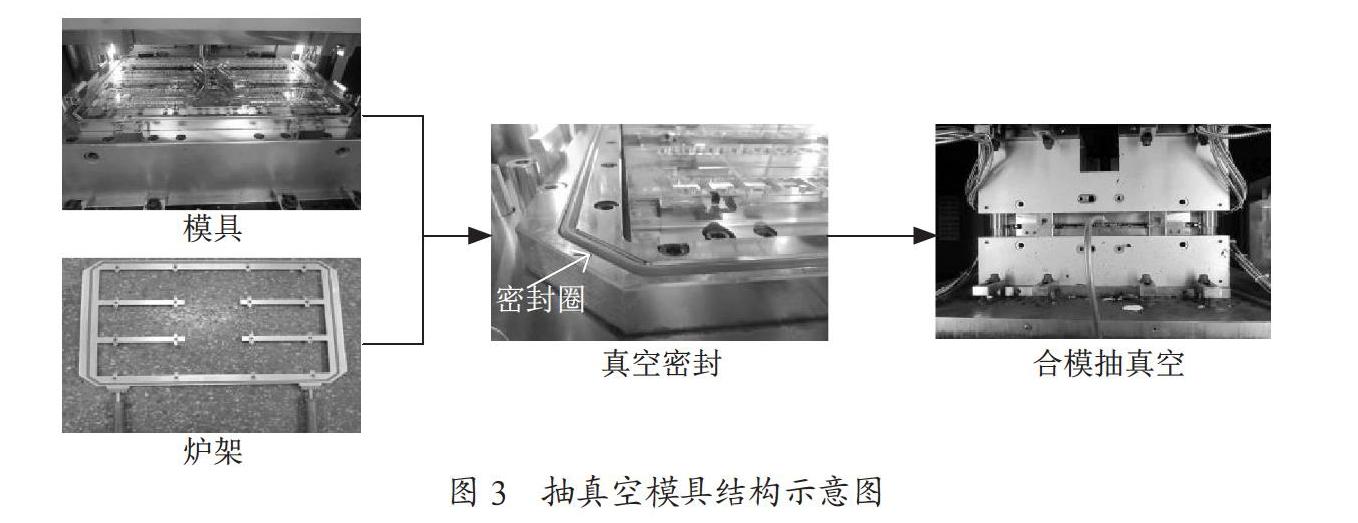

1.3 抽真空塑封

半导体产品塑料封装一般采用管头进胶,进胶口短而宽,优点是塑料注入充盈,缺点是溢料较多且坚硬,TO-3P外形大,封装中尤为突出,特别是模具经过一段时间生产使用后出现磨损,溢料更加严重,导致后工序外观处理难度增大,甚至造成废品。

为了克服溢料,我们采用了具有抽真空功能的模具结构,如图3所示,当装有框架的炉架放进模具后,模具外缘有一圈密封圈,保证合模后密封,注塑时模具内抽真空,使塑封料流动顺畅,既缩短了注塑时间,同时又能够避免出现分层。

IGBT工作时会发热,如果塑料和芯片、框架之间存在分层的话,塑封体内容易进入水汽,既影响其电性能参数,又可能因发热膨胀导致爆裂。因此我们利用超声波扫描显微镜(SAM)来检查封装内部的分层情况,以便优化塑封工艺。

我们选用了一种改性环氧树脂作为塑封料,采用如表1所列的工艺参数进行抽真空塑封,并随机抽取了一些IGBT产品,用超声波扫描仪检查其内部分层。

采用抽真空塑封后情况如图4(a)所示,结果显示内部没有分层,封装达到要求;对比未抽真空塑封的情况,或者塑封工艺条件不合适的情况,在分层处就会显示出彩色斑块,如图4(b)所示,指向部分表示该处材料结合不紧密,这样的产品即便初测合格,但经过高温高压,或在潮湿环境下使用一段时间,分层部位会积聚空气,最终导致产品发热裂开失效。

2 产品性能测试

2.1 热阻测试

IGBT是大功率器件,其工作时的发热量直接影响到使用的可靠性和整机寿命,而其发热量与热阻密切相关,热阻大小与粘片工艺相关,例如焊锡成分、粘片的空洞率、芯片结合力等,在现有条件下,只能利用X-RAY设备和推拉力测试仪进行抽样检验,无法实现全检。进入测试工序,一般的分立器件测试系统能够利用模拟热阻测试项对二极管、双极型晶体管和MOSFET等器件实现自动测试和筛选,对IGBT器件则无法胜任。

为了解决这个问题,根据IGBT的特点升级测试软件,改进了测试系统,采用对比加载功率前后IGBT的集电极C、发射极E之间电压变化值的大小进行产品热阻的测算,变化值越大,说明器件温度越高,散热越差,产品的热阻就越大。通过增加这个测试项,可成功实现对IGBT器件的热阻测试,有效筛选装片不良、散热能力差的产品,从而证明复合封装的可行性,表2为IGBT与其他半导体器件的热阻测试项目的对比。

2.2 参数测试

半导体器件产品参数对温度非常敏感,温度的变化可导致参数发生明显的漂移,有些参数的变化幅度甚至高达几倍。目前,常温性能参数的测试主要依据GB/T 4589.1—2006《半导体器件 第10部分:分立器件和集成电路总规范》和GB/T 29332—2012《半导体器件 分立器件 第9部分:绝缘栅双极晶体管(IGBT)》在24~26 ℃、相对湿度60%的环境下进行。

另外尚有部分参数(如漏电、导通电压)还要求在高温下测试,如100 ℃、125 ℃、150 ℃、175 ℃等,进行了可靠性试验,测试依据为GB/T 4937—1995《半导体器件机械和气候试验方法》,随机抽取一批产品,将其放置于高溫烘箱中,通过引线连接到测试仪器,逐个对器件进行人工测试,检测内容包括高温反偏、高低温冲击、高温储存等可靠性试验,通过测试结果,验证复合封装IGBT产品的可靠性。

本文采用复合TO-3P封装技术,封装了三款产品BRG15 N120D、BRG20N120D和BRG25N120D,对其主要开关参数进行了测量,如表3所示,都达到了产品额定值,这三款产品分别对应美国OnSemi公司的NGTB15N120IHLWG、NGT B20N120IHSWG和NGTB25N120FLWG产品,从这些性能参数来看,国产IGBT产品性能稳定,能够替代国外同类产品。

BRG15N120D、BRG20N120D和BRG25N120D主要应用于电磁炉、UPS电源和太阳能逆变器等产品中,在这些终端产品制造商中推广应用国产IGBT器件,根据市场反馈,国产封装IGBT器件能够完全满足整机厂要求,性能稳定,产品参数与国外同类产品相近,可以互为替代,满足市场差异化需求。

3 结 论

我国IGBT器件的研发较为滞后,本文依托企业生产试验平台,改进了IGBT器件的封装工艺,产品性能稳定,可靠性高,达到了国际同类产品的先进水平,产品能够替代进口,不仅填补了国内市场需求的空白,提高了企业创新能力,而且为企业拓展了市场,产生了良好的社会经济效益。

参考文献:

[1] 杨林,严向阳,张国光.一种复合封装的IGBT器件:CN202996833U [P].2013-06-12.

[2] 杨林,严向阳,张国光,等.一种IGBT器件的复合装载连线方法:CN103065978A [P].2013-04-24.

[3] 窦泽春,刘国友,陈俊,等.大功率压接式IGBT器件设计与关键技术 [J].大功率变流技术,2016(2):21-25+34.

[4] 张斌.高压IGBT的设计与实现及功率器件可靠性研究 [D].杭州:浙江大学,2013.

作者简介:袁凤江(1971.09—),男,汉族,江苏淮安人,工程师,毕业于西安电子科技大学,硕士,研究方向:半导体技术。