电加热专用导热油的研究

揭斌华,吴晓涛,林国就,王鹏,王雪梅

(1.中国石化润滑油有限公司茂名分公司,广东 茂名 525011;2.茂名市质量计量监督检测所,广东 茂名 525000)

0 引言

近年来,随着环保形势日益严峻,传统的燃煤、燃油、燃生物质锅炉导热油锅炉因尾气排放等问题关停或整改而减少。电加热导热油具有设备简单、投资少,无需在相关监管部门报备等特点,迅速得到广泛应用[1]。

电加热导热油系统存在众多隐患,易引发火灾等安全事故:1)系统安装不合理,高位槽大小、高度不符合标准要求,导致高温导热油长期与空气接触,加速导热油的氧化、结焦等;2)使用过程中,容易发生系统泄露、喷油、冒白烟等现象;3)系统设计不合理,导热油流速小,存在加热盲区,造成导热油受热不均匀、局部过热;4)电加热系统单位能量高,电加热丝表面温度远远超过导热油的最高允许油膜温度,因超温使用而加速导热油的裂解、失效等[2]。因此,电加热导热油系统苛刻的工况对导热油的热氧化安定性、热稳定性、闪点、自燃点、馏程等性能提出了更高的要求,尤其是导热油应具有优异的高温热氧化安定性,抑制高温氧化,减缓结焦,延长使用寿命。

本文通过热稳定性、热氧化安定性等试验评定对基础油、添加剂进行筛选,旨在开发一款高温热氧化安定性能优异的电加热专用导热油,并与参比油开展理化性能、应用跟踪对比,实现电加热导热油系统的安全可靠、长期高效运行。

1 实验部分

1.1 实验原料

本实验所需的实验原料见表1所示。

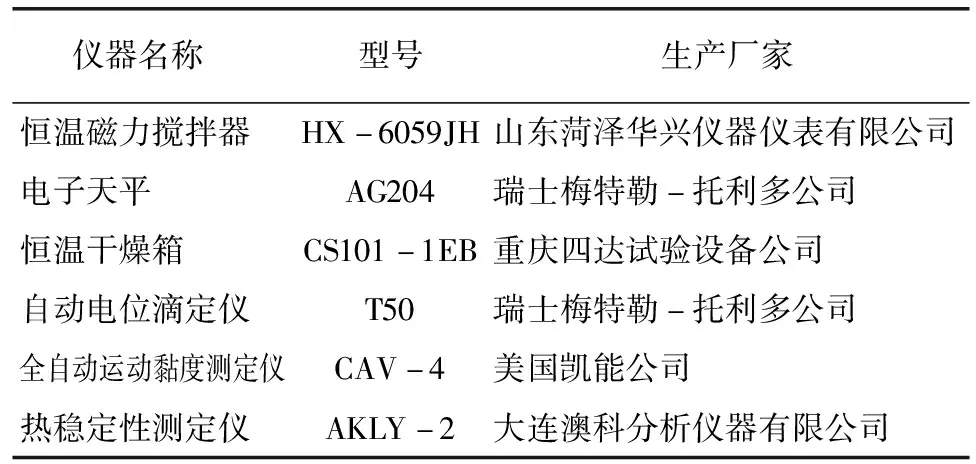

1.2 实验仪器

本实验所需的实验仪器见表2所示。

表2 主要所需实验仪器

2 实验结果与讨论

2.1 基础油的确定

分别对Ⅰ基础油、Ⅱ基础油的黏度、倾点、密度等理化性质进行分析,并与参比油进行对比,对比结果见表3所示。

表3 基础油的主要理化性质

从表3来看,Ⅰ基础油和Ⅱ基础油均满足GB 23971-2009《有机热载体》[3]产品理化指标要求,但与参比油相比较,Ⅱ基础油初馏点高、闪点高、安全性能更优越,更适用于电加热系统,且具有以下优势:

(1)硫含量低,颜色淡、无臭、无刺激性气味,满足绿色环保产品要求,保障使用者的健康与安全。

(2)2%初馏点高,闪点高,在使用过程中可减少油品挥发消耗、不易发生冒烟等。

(3)自燃点高,安全性能更优异。

2.2 热氧化安定性试验

按照GB/T 23971-2009附录C的要求,通过考察抗氧剂、分散剂、清净剂对Ⅱ基础油热氧化安定性能的影响,确定最佳的配方,并与参比油进行对比。

2.2.1 不同抗氧剂对导热油热氧化安定性的影响

抗氧剂按照作用机理和使用温度的不同而有不同的选择。由于电加热导热油系统使用温度往往超过150 ℃,对抗氧剂提出非常高的要求,因此,分别在Ⅱ加氢基础油中,加入0.2%分散剂B、0.2%清净剂C,分别加入0.6%的A(胺型抗氧剂)、E(胺型抗氧剂)、F(胺型抗氧剂)、G(酚型抗氧剂)、H(酚型抗氧剂),考察不同类型的抗氧剂对热氧化安定性的影响。结果见表4。

表4 抗氧剂对热氧化安定性的影响

从表4来看,不同类型的抗氧剂对热氧化安定性的影响差异较大,而胺型抗氧剂的抗氧化性能优于酚型抗氧剂,这是由于试验温度为175 ℃,而酚型抗氧剂超过90 ℃时容易分解。同时,A抗氧剂与Ⅱ基础油的配伍性最佳,酸值增加、黏度增长、沉渣最小。

2.2.2 利用正交分析确定最佳导热油配方

(1)确定因素波动范围

抗氧剂A加入量:0.3%~0.9%。

分散剂B加入量:0.1%~0.3%。

清净剂C加入量:0%~0.2%。

(2)确定考察指标

考察添加剂对基础油热氧化安定性的影响,即酸值增加、黏度增长、沉渣的变化情况。

(3)确定因素水平(见表5)

表5 因素水平

(4)选定正交表进行表头设计

从因素水平表来看,为3因素3水平,选用L9(34)正交表,结果见表6~表8。

表6 酸值增加因素水平表的设计

表7 黏度增长因素水平表的设计

表8 沉渣因素水平表的设计

从表6酸值增加的正交分析来看,因素主次顺序为A>C>B,最佳方案为A2B3C3,而正交试验的最佳方案为A2B2C3。

从表7黏度增长的正交分析来看,因素主次顺序为A>C>B,与正交试验的最佳方案均为A2B2C3。

从表8沉渣的正交分析来看,因素主次顺序为A>B>C,最佳方案为A2B3C3,而正交试验的最佳方案为A2B2C3。

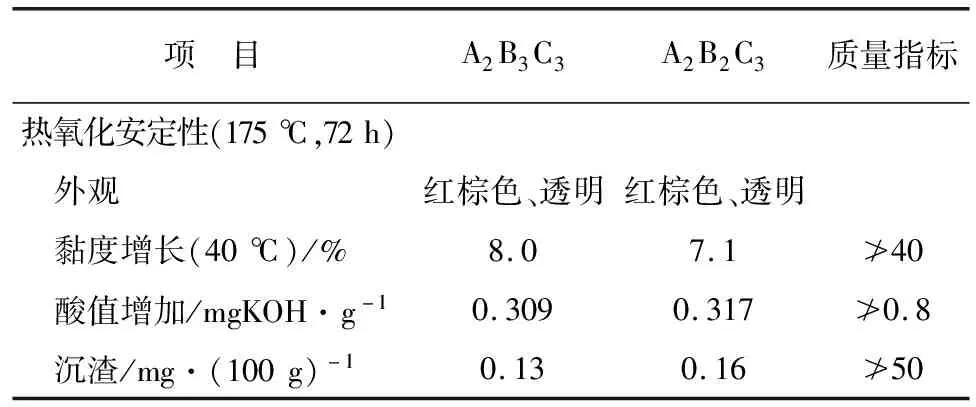

(5)验证试验

为了与正交试验选出的最佳方案进行对比,用A2B3C3方案和A2B2C3方案各做一次验证性试验,试验结果见表9。

表9 验证性试验结果

从表9来看,A2B3C3方案和A2B2C3方案中的酸值增加与沉渣相差不大,而黏度增长A2B2C3方案优于A2B3C3方案,同时考虑到添加剂的成本,因此,确定最佳方案为A2B2C3方案,即以Ⅱ基础油为原料,加入0.6%抗氧剂A、0.2%分散剂B、0.2%清净剂C制得电加热专用导热油。

2.2.3 与参比油的对比

在相同的氧化试验条件下,所研制的电加热专用导热油的热氧化安定性能与参比油的对比情况见表10。

表10 热氧化安定性能对比

从表10来看,研制油与参比油的热氧化安定性能均满足GB 23971-2009的指标要求,但研制油的热氧化安定性数据全面优于参比油。这是由于Ⅱ基础油是由加氢异构工艺制得,其中链状烃、饱和烃含量高,而参比油为普通加氢精制基础油,其含有部分环烃组分,环烃在高温下氧化形成大分子的胶质和沥青质,从而对沉渣、黏度造成影响[4]。

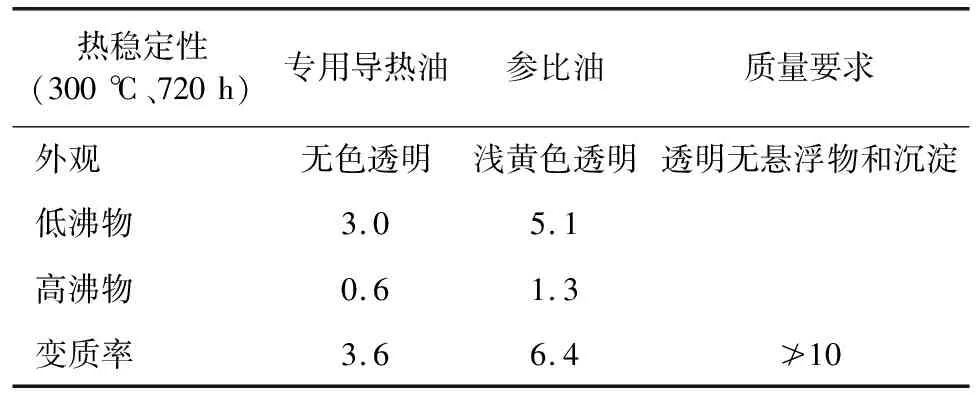

2.3 热稳定性试验

根据GB/T 23800-2009的要求,将一定量的电加热专用导热油、参比油分别盛入玻璃安瓶中,在300 ℃温度下试验720 h。试验结束后,观察油品外观,并对试验前后的低沸物、高沸物、变质率进行分析,分析结果见表11。

表11 热稳定性试验 %

从表11来看,电加热专用导热油的外观、低沸物、高沸物、变质率均优于参比油,且数值远低于GB 23971-2009的指标要求,说明电加热专用导热油抗高温安定性更优异,在试验温度下不易发生裂解反应和缩合反应[5]。

2.4 实际应用情况

某塑胶公司两套75 kW电加热导热油系统,于2019年4月分别使用700 kg开发的电加热专用导热油、参比油导热油,使用温度为220 ℃。使用半年后,分别对在用油主要理化性能指标进行分析,并与GB 24747-2009《有机热载体安全技术条件》[6]在用导热油的质量指标要求进行对比,分析数据见表12。

表12 在用导热油的分析数据

从表12的分析数据来看,使用半年的电加热专用导热油的运动黏度、闭口闪点、残炭、酸值指标均满足GB 24747-2009《有机热载体安全技术条件》的允许使用质量指标,远低于停止使用质量指标,且明显优于参比油。同时,使用后电加热丝表面光滑,未出现附着现象,说明电加热专用导热油抗高温氧化性能优异,具有突出的沉渣控制能力,使用过程中酸值、残炭较小,可减缓沉渣物质对用热设备、管道及过滤器等的影响,延长导热油及系统设备的使用寿命。

3 结论

(1)Ⅱ类基础油的黏度、倾点、密度等理化性质和热氧化安定性、热稳定性等均满足GB 23971-2009 L-QB300导热油的指标要求,是电加热专用导热油适宜的原料。

(2)通过正交试验对添加剂进行筛选,确定电加热专用导热油最佳配方为:0.6%抗氧剂A1、0.2%分散剂B、0.2%清净剂C。

(3)以Ⅱ基础油为原料的电加热专用导热油热氧化安定性、热稳定性能优异,在相同试验条件下,指标均优于参比油。

(4)电加热专用导热油在实际电加热系统安全使用半年,其抗高温氧化性能优异,酸值、残炭较小,满足电加热系统安全运行要求,得到客户的认可。