复合材料修补金属裂损结构吸湿老化的试验与有限元分析

王 跃

(空军研究院, 北京 100085)

由于含有对水分子有吸引力的亲水化合物,环氧树脂胶层容易遭受潮湿空气的侵害,胶层吸收的湿气可以看作塑化剂、溶解/水解剂。对于环氧树脂胶层,塑性和膨胀的影响是可逆的,而微裂纹、水解性能等影响是不可逆的,这些行为都造成了胶层热性能、力学性能、化学和物理性能等的退化。Parker[1]以碳纤维/增强环氧树脂复合材料胶接接头为研究对象,在50 ℃、相对湿度为95%的条件下进行了3年的环境试验,研究吸湿性对胶接接头性能的影响发现,胶接接头的破坏主要分布于复合材料胶接处或搭接胶层处,破坏主要取决于胶层。Megueni等[2]分析了碳纤维/环氧树脂复合材料“湿-热”老化对修补结构裂纹尖端应力强度因子的影响发现,随着温度的升高,裂纹尖端的应力强度因子线性增加,并建议在补片设计时要考虑材料老化造成的复合材料强度损失。任三元等[3]针对复合材料胶补结构编制环境加速谱进行相应的盐雾老化试验,利用小样本试验结果和更正系数计算了复合材料修补结构经历盐雾老化试验后的疲劳裂纹扩展寿命。

高温、高湿是沿海地区航空设备服役环境的显著特点,对于复合材料胶补金属裂损结构、复合材料补片延缓疲劳裂纹扩展的效率以及提高结构承载载荷的能力随着暴露在“湿-热”环境中时间的增加而不断下降,因此对“湿-热”环境条件下复合材料修复结构发生的老化现象与该结构修补效果、耐久性能之间进行的分析与研究,对保证此类结构日常使用的安全性非常重要[3-4]。现阶段,国内对此方面的研究并不多见,因此本文通过试验与有限元仿真相结合的方法,研究了吸湿性对复合材料胶补金属裂损结构的影响,通过“湿-热”试验确定复合材料修补结构胶层的破坏模式以及胶层的弹塑性能变化,基于J积分理论和损伤区域理论评估了吸湿性对修补试验件修补效果和耐久性的影响。

1 试验及结果分析

1.1 复合材料胶补试验件“湿-热”老化试验与结果分析

文献[5-6]利用复合材料对损伤结构进行修补,之后放置于40 ℃恒温蒸馏水中,当浸水时间为40天时,修补结构吸水饱和,整体质量不再增加。因此,本文以文献[5]和文献[6]的试验方法为参考,将含双边裂纹铝合金板玻璃纤维单面胶补试验件浸入蒸馏水中,并置于40 ℃的恒温箱中保存40天,评估吸湿性对复合材料胶补结构力学特性的影响,并确定胶补试验件胶层的失效模式。本试验共制备了14件复合材料胶接修补试验件,复合材料胶补修补试验件补片尺寸、胶补工艺等参照文献[7-10],将复合材料胶补试验件分为两组,每组试验件的数量为7,一组进行“湿-热”老化试验,另一组干燥处理进行对比试验。“湿-热”老化试验后分别进行试验件的疲劳裂纹扩展试验和单向静拉伸试验。由于试验件数量的限制,含双边裂纹未修补试验件只剩6件,将3件进行单向静拉伸试验,3件进行疲劳裂纹扩展试验,用来对比“湿-热”老化前后的修补效果。

图1 未修补试验件、未老化修补试验件和老化修补试验件的疲劳试验结果Fig.1 Cycles of fatigue load for specimens without patches, specimens with patches and specimens with patches immersion in water

图2 未修补试验件、未老化修补试验件和老化修补的载荷-位移曲线Fig.2 Curves of loading-displacement of specimens without patches, specimens with patches and specimens with patches immersion in water

图1和图2分别为含穿透双边裂纹未修补试验件、含穿透双边裂纹修补试验件和“湿-热”老化试验40天后含穿透双边裂纹修补试验件的疲劳裂纹扩展试验结果(裂纹长度随疲劳载荷循环数变化的曲线,疲劳载荷加载波形为正弦波,最大载荷为含裂纹未修补试验件极限载荷的50%,基准应力比为0.1,频率为10 Hz)和单向静拉伸试验结果,单向静拉伸试验方法与文献[10]方法一致。从图1中可以看出,未老化含双边裂纹修补试验件断裂时的疲劳寿命裂纹扩展平均值提高了2.3倍,而老化含穿透双边裂纹修补试验件的疲劳裂纹扩展寿命平均值提高了1.5倍,下降为老化试验前的0.71倍,这说明经复合材料修补后,含损伤飞机结构的服役寿命显著提高;复合材料修补金属裂损结构在吸湿后疲劳性能发生了很大变化,吸湿明显缩短了复合材料修补金属裂损结构的疲劳裂纹扩展寿命,降低了胶接修补的效果。含穿透双边裂纹修补未老化试验件与含穿透双边裂纹修补老化试验件两条边的裂纹长度都发生了扩展,其中裂纹扩展长度增加较大的一条称为主裂纹,扩展长度增加较短的一条称为从裂纹。

从图2中可以看出,经复合材料补片修补后,含穿透双边裂纹铝合金板的极限强度有较大的提高,修补后极限强度的平均值比未修补前提高了15.3%,这就是复合材料修补后疲劳裂纹扩展寿命明显增加的原因。吸湿后的修补结构补片与胶层之间产生了内部应力,老化含穿透双边裂纹修补试验件的极限强度要低于未老化修补试验件,极限强度平均值下降为未老化前的90%,但高于未修补试验件。

图3(a)和图3(b)分别为老化试验前后复合材料修补金属裂损结构试验件脱胶区域的局部放大图。通过对比图3(a)和图3(b)可以发现,未老化修补试验件胶层的破坏模式以内聚破坏为主,说明采用的胶补工艺满足试验要求,而老化试验后的修补试验件胶层则以界面破坏为主。而复合材料补片完好,未发现损伤。由此可以推断,在复合材料修复结构吸湿过程中,胶黏剂不断老化变性,使金属修补区域与复合材料补片之间黏合力持续下降,最终造成了修补区域与复合材料补片的提前脱胶。因此可以认为,造成修补试验件修补效果下降的主要原因是胶层的老化变性。

(a) 未老化含双边裂纹修补试验件(a) Repaired specimens before immersion

(b) 老化含双边裂纹修补试验件(b) Repaired specimens immersion in water for 40 days图3 不同试验件铝合金板脱胶区域的局部放大图(50×)Fig.3 Partial enlarged detail of de-bonded zone of different specimens(50×)

1.2 胶黏剂试验件“湿-热”老化试验与结果分析

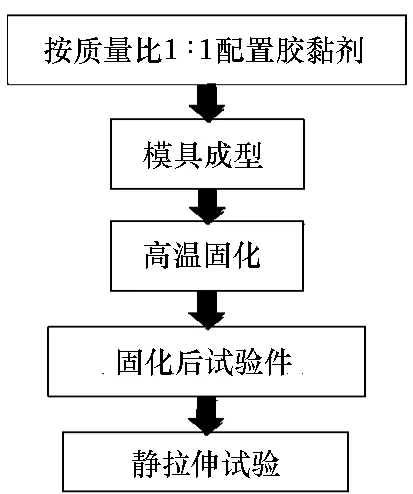

通过上一节分析,可以发现复合材料修补试验件经历“湿-热”老化试验后,修补效果的下降很大程度上取决于胶层的老化程度,胶层的老化甚至导致了复合材料修补结构胶层破坏模式的改变,因此,参照复合材料修补试验件的“湿-热”老化试验方法以及ASTM D1183-70(1981)标准,进行胶黏剂试验件的“湿-热”老化试验,研究吸湿性对胶黏剂性能的影响。

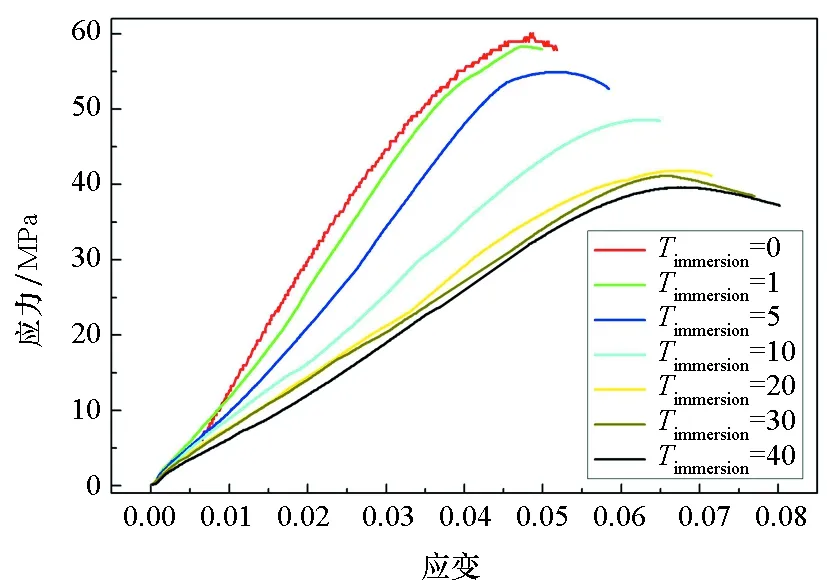

胶黏剂试验件制作过程如图4所示。共制作了28件胶黏剂试验件,分别在40 ℃蒸馏水中进行浸水0天、1天、5天、10天、20天、30天、40天的7组环境试验,每组试验件的数量为4。对不同老化程度的28件E44胶黏剂试验件进行了单向拉伸试验,不同浸水时间下胶黏剂试验件的真实应力-应变曲线如图5所示。从图5中可以看出,随着吸湿时间的增加,胶层极限强度急剧下降,浸水时间对胶层力学性能的影响较大。在浸水10天后,胶黏剂的极限强度下降为未浸水时的51%,弹性模量也下降为原来的45%。在浸水时间超过20天后,弹性模量下降为未老化试验件的40%,极限强度下降为未老化试验件的43%。在浸水30天以及40天后,胶黏剂试验件的力学性能变化不大,说明胶黏剂试验件吸水饱和,其塑性应变超过了总应变的25%。

图4 “湿-热”老化试验的胶黏剂试验件制作过程Fig.4 Process of making adhesive specimens for hydrothermal aging test

对于含穿透双边裂纹铝合金板复合材料修补结构,复合材料补片延缓疲劳裂纹扩展的效率随着暴露在“湿-热”环境中时间的增加而不断下降,湿气造成胶层强度和刚度性能衰减,导致铝合金板胶层界面的脱胶和补片的侵蚀。可以推断,当复合材料胶接修补结构受到较大拉伸载荷时,未老化试验件的胶层处于弹性阶段,而吸湿后的老化试验件胶层却发生较大塑性变形,当塑性变形达到一定值时,胶层将发生破坏,最终导致复合材料补片的脱落。因此,可以通过建立修补结构的有限元模型,以胶层前后的材料性能变化为依据,通过胶层塑性区尺寸以及裂纹尖端J积分为损伤依据,分析吸湿对复合材料胶接修补结构耐久性和修补效果的影响。

图5 不同浸水时间下胶黏剂试验件的真实应力-应变曲线Fig.5 Stress-strain curve of adhesive epoxy for different days of immersion in water

2 数值仿真分析

对含穿透双边裂纹修补试验件进行三维数值建模使用的是商业有限元软件ABAQUS。考虑金属板的弹塑性能,采用C3D20R单元(20节点六面体二次减缩积分单元)进行仿真,裂纹使用Seam穿透型裂纹模拟,厚度方向设置为6层,裂纹尖端按照网格密度为0.1 mm进行细化;采用C3D8R单元(8节点六面体二次减缩积分单元)模拟胶层,胶层厚度为0.1 mm;采用SC8R单元(4节点连续壳单元)仿真复合材料补片。修补结构三维模型的全局种子大小设置为3 mm,修补区域的金属、胶层及补片种子大小设置为1 mm。胶层与金属板修补区域、复合材料补片之间采用绑定约束,这种约束是将三者界面节点的自由度完全绑定,可以很好地模拟三者的协调变形关系。修补结构的边界条件为金属基板一端固定,一端施加载荷。“湿-热”老化试验后修补试验件的有限元模型建立如图6所示,由于“湿-热”老化的作用,胶层的性能参数发生了变化,胶层的弹塑性能参数由图5获得。

(a) 有限元模型的网格划分和全局坐标系 (a) Meshing and global coordinates

(b) 边界条件和局部坐标系(b) Boundary conditions and local coordinates图6 含穿透裂纹修补试验件有限元模型Fig.6 Finite element model of repaired specimens

2.1 损伤区域理论简介

损伤区域理论假设修补结构中胶层的破坏和铝合金板的裂纹起始发生在损伤区域出现之后。采用合适的失效准则,通过判断单元的失效参数是否达到了单元失效的临界值来定义损伤区域[10-11]。有限元分析模型中胶层为强化塑性材料,其经历的是韧性断裂破坏。因此,胶层破坏失效准则采用等效Von Mises应变准则[12-13],即:

(1)

式中:εequiv为等效塑性应变,即为ABAQUS程序中的等效塑性应变参数[14-15];εpi为不同主方向的塑性应变;ν为泊松比。当材料的最大主应变达到极限主应变时,失效准则有效,定义极限应变后,其失效对应的损伤区域尺寸随之确定。修补试验件中胶层的损伤破坏可以使用失效区域比例方法来预测[16]。损伤区域比例DR可以用下式来计算:

(2)

式中,Ai为胶层中有效塑性变形超过7.789×10-3的面积,ladhesive和wadhesive分别为胶层的长度和宽度。对未浸入水中的修补试验件施加极限强度,有限元模型得到的损伤区域分布如图7所示,此时胶层的损伤区域比例DR达到了0.247,为损伤区域比例的临界值,即损伤区域比例达到此临界值时,胶层完全失效。

图7 未老化修补试验件施加极限强度时胶层损伤区域分布Fig.7 Plastic zone of adhesive of repaired structure before immersion in water

2.2 “湿-热”老化试验后胶层损伤区域的有限元分析

利用损伤区域理论对“湿-热”环境后复合材料修补结构胶层的损伤区域进行了研究。首先计算100 MPa载荷条件下修补结构胶层的损伤区域尺寸,图8(a)和图8(b)分别为未浸入水中和浸入水中40天后主裂纹长度amain=2 mm时的胶层损伤区域分布图。从图中可以发现,胶层局部损伤区域主要集中于裂纹尖端附近和胶接边缘区域,且裂纹尖端附近区域更为严重,胶接边缘区域的损伤区域相对较小,这主要是因为胶接边缘区域的应力集中不足以产生较大的损伤区域。裂纹尖端附近区域的局部损伤区域会导致此区域胶层的提前破坏,但对边缘区域胶层影响较小。而胶层大部分区域未产生损伤,裂纹板与补片之间传递力的路线仍然稳定。通过本文模型分析,可以确定在裂纹位置区域的胶层损伤会沿着胶层进行扩展,最终导致基板与复合材料补片连接处的破坏。胶层的吸湿增加,提高了胶层的延展性能,但高延展性能造成了胶层的严重损伤。根据图8的结果,相比于胶层胶接边缘处的损伤区域,吸湿性对胶层裂纹尖端附近的损伤区域影响更大,此时未浸水与浸水40天后裂纹胶层附近的损伤区域都比较小。

(a) 老化时间为0天(a) Before immersion in water

(b) 老化时间为40天(b) Immersion in water for 40 days图8 主裂纹长度为2 mm时不同老化时间下胶层损伤区域分布Fig.8 Plastic zone of adhesive when main crack length is 2 mm after immersion in water for different days

对于主裂纹长度amain=10 mm时,情况发生了变化,图9(a)和图9(b)为主裂纹长度amain=10 mm时,未浸水与浸水40天的胶层损伤区域分布图。从图中可以看出,无论是浸水40天还是未浸水,胶层边缘区域和裂纹尖端附近的损伤区域尺寸都很明显。对于裂纹长度较长的情况,吸湿性增加了胶层破坏的危险。这是由于随着裂纹长度的增加,更高的应力从裂纹板传递到了胶层,导致胶层的塑性变形增大,使胶层在边缘区域和裂纹尖端附近区域产生了更大面积的局部损伤。由于主裂纹与从裂纹之间的干涉效应,胶层的损伤区域位置发生了变化,主要集中于主裂纹的裂纹尖端附近及胶层边缘。

(a) 老化时间为0天(a) Before immersion in water

(b) 老化时间为40天(b) Immersion in water for 40 days图9 主裂纹长度为10 mm时不同老化时间下胶层损伤区域分布Fig.9 Plastic zone of adhesive when main crack length is 10 mm after immersion in water for different days

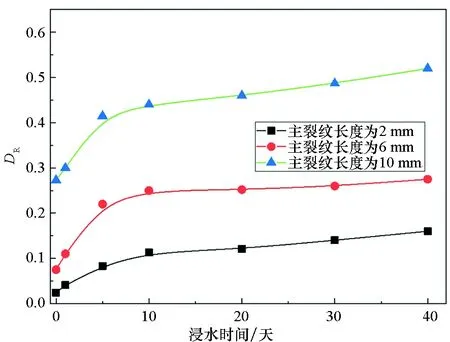

为更深入地理解吸湿性对复合材料修补结构耐久性的影响,绘出了不同裂纹长度时损伤区域比例DR随浸水时间变化的曲线图,如图10所示。当主裂纹长度amain=2 mm时,损伤区域比例DR随浸水时间变化如图10黑色曲线所示,随着浸水时间的增加,损伤区域面积一直呈增加的趋势,这说明当裂纹长度较短时,吸湿性对胶层损伤的影响也较大。与损伤区域比例临界值(DR=0.247)相比,浸水10天以后的损伤面积不可忽略,因此即使裂纹长度较短时,“湿-热”环境造成的胶层失效是不可忽略的。裂纹长度amain=6 mm时损伤区域比例DR随浸水时间的变化如图10 红色曲线所示,由图中可以看出,随着裂纹长度的增加,吸湿性对胶层损伤的影响也成倍增加,浸水时间在10天以内时,随浸水时间的增加,损伤区域比例增加幅度较大,当浸水时间超过10天以后,损伤区域比例缓慢增加,损伤区域比例在浸水10天之后达到临界值,此时吸湿性对修补结构耐久性危害极大。图10中绿色曲线为裂纹长度amain=10 mm时损伤区域比例DR随浸水时间的变化情况,由图中可以看出,即使浸水1天,其损伤区域比例也超过了临界值,而且随着浸水时间的增加,损伤区域比例逐渐增大,当浸水时间超过20天后,损伤区域比例基本为一常数。损伤区域比例与浸水时间呈渐近线的关系是由于吸水作用存在一个饱和的塑性应变,最终导致胶层的失稳破坏。

图10 不同主裂纹长度时损伤区域比例随浸水时间变化的曲线Fig.10 Damage zone ratio versus time of immersion for different main crack length

2.3 “湿-热”老化试验后修补结构J积分的有限元分析

以黏接补片面裂纹尖端的J积分为修补效果的指标,分析不同裂纹长度时,吸湿性对修补效果的影响,如图11所示。图11中黑色曲线为主裂纹长度amain=2 mm时J积分随浸水时间变化的曲线,从图中可以看出,当浸水时间在5天以内时,裂纹尖端的J积分幅值变化较小,因此当裂纹长度较短时,浸水时间少于5天时对修补结构的修复效果影响不大,这是由于浸水时间少于5天时,胶层的延展性一直较小,对裂纹尖端J积分的影响较小。浸水时间超过5天后,J积分值显著增加,到浸水时间为40天时,其值由0.46 MPa·mm增加到了0.63 MPa·mm。此时,J积分的增加量对结构疲劳裂纹扩展寿命的影响较小,这是因为此时的裂纹尺寸不足以加速疲劳裂纹的扩展,这一点与Benyahia[12]的结论是一致的。当浸水时间较短时,吸水性对裂纹尖端的J积分和应力强度因子的影响可以忽略;当浸水时间在10~30天变化时,随着时间的增加,吸湿性对修补效果的影响明显,在这段时间内,J积分随浸水时间的增加呈线性增加趋势。

图11 不同主裂纹长度时J积分随浸泡时间变化的曲线Fig.11 J integral versus time of immersion for different main crack length

图11中红色曲线为裂纹长度amain=6 mm 时J积分随浸水时间变化的曲线图,从图中可以看出,当浸水时间在10天以内时,吸湿性对J积分的影响不明显。浸水时间超过10天后,吸湿性的影响逐渐增加,到浸水40天时,裂纹尖端J积分值达到1.4 MPa·mm,此时会严重缩短修补结构的疲劳裂纹扩展寿命,降低修补效果。其可能的原因是,随着浸水时间的增加,胶层的强度下降,延展性能增加,削弱了胶层抗剪切的能力,最终削弱了胶接区域抵抗破坏的能力。

图11中绿色曲线为裂纹长度amain=10 mm时J积分随浸水时间变化的曲线图,J积分随着浸水时间的增加不断增大。裂纹长度越长,吸湿性对于复合材料胶接修补效果的危害越明显,到浸水40天时,J积分值达到了6.4 MPa·mm。

3 结论

本文通过试验方法获得了复合材料修补试验件胶层失效模式以及胶黏剂在不同浸水时间时的弹塑性能,通过有限元数值方法定义胶层的损伤区域,研究了不同裂纹长度时吸湿性对修补结构胶层损伤的影响,并利用J积分分析了吸湿对修补效果的影响,得到了以下结论:

1)吸湿削弱了复合材料修补结构的极限强度和疲劳裂纹扩展寿命,吸湿后复合材料修补结构的裂纹扩展寿命和极限载荷的平均值分别下降为吸湿前的71%和90%。

2)吸湿造成了复合材料修补金属裂损结构胶层失效模式的改变,由以内聚破坏为主转变为以界面破坏为主,可以认为胶层老化是复合材料修补裂损结构力学性能下降的主要因素。

3)吸湿使得胶层材料的塑性变形能力增强,但吸湿造成胶层强度和刚度性能衰减。浸水30天后,胶黏剂变为完全塑性,其塑性应变超过了总应变的25%,弹性模量下降为未老化前的40%。

4)胶层损伤的起始和扩展存在两个区域:胶层边缘以及裂纹尖端附近区域。损伤区域受吸湿性作用影响明显,吸湿加速了胶层损伤,且裂纹长度越长,加速作用越明显。

5)吸湿降低了修补的效果,当浸水时间超过10天后,吸湿对修补结构的耐久性危害极大;吸湿使得裂纹尖端的J积分值急剧增大,严重缩短了修补结构的疲劳裂纹扩展寿命。