SUV汽车车架的轻量化设计

(江苏联合职业技术学院常州刘国钧分院,江苏 常州 213025)

相关研究数据表明,车辆(乘用车)每减轻重量10% 即可降低油耗3.5%~6.0%[1]。因此减少车辆(乘用车)的重量成为减少能耗、提高经济效益的一种有效办法。但减少汽车的重量会影响汽车的安全性能,如发生碰撞时车辆的重量如果过小会导致变形量过大,从而影响到乘员的人身安全。本文主要研究当汽车的车架重量减少5%时,碰撞产生的变形量与以原重量车架碰撞产生变形量的不同,从而判断将车架重量减少5%后车辆是否符合安全标准。采用实体车辆进行碰撞实验成本高且重复性差,利用有限元仿真的方法模拟汽车在不同重量情况下碰撞的成本低,可重复性好。本研究选取某SUV汽车的车辆进行轻量化研究,项目来自某非承载式车身的SUV提升碰撞安全性(改动主要在原车架上提升纵梁的强度、增加碰撞吸能机构)后车架轻量化设计,要求车架在轻量化设计后碰撞安全性、车架弯曲刚度、扭转刚度、模态均不降低。

1 汽车轻量化概念及车架结构

汽车轻量化,主要是在确保汽车安全性能的同时,能够使汽车整备的重量获得显著降低,从而使汽车的动力性有所提高,在燃料的消耗方面有显著降低。实验证明,若汽车整车重量降低10%,燃油效率可提高6%~8%;汽车整备重量每减少100 kg,百公里油耗可降低0.3~0.6 L;汽车重量降低1%,油耗可降低0.7%。当前,由于环保和节能的需要,汽车的轻量化已成为世界汽车发展的潮流,汽车轻量化的主导思想是在汽车安全性能稳步提高的前提下,实现对各总成零部件的节能优化设计,从而实现对车型谱的全面优化[2-4]。汽车车架一般由纵梁和横梁组成,其形式主要有边梁式和中梁式两种。

2 减重目标确定

首先要确定需要减轻的汽车总重量,然后根据减重方案把总的减重目标值分解到各系统、总成、部件,以及零件中。除重量目标值以外,大部分还要确定费用、增加成本、改动周期目标。从结构改良、材料选择、减少配置等方面,根据减重策略、目标设计具体的减重策略。

3 SUV车架有限元模型的建立与研究流程

选取SUV汽车车架,利用hypermesh软件进行车架的网格划分。具体步骤如下:抽取IGES格式的SUV汽车模型的中面,用10 mm×10 mm的网格进行划分。小于5 mm的螺栓连接孔直接忽略,5~8 mm的螺栓孔采用washer 5 mm和周围6个节点的网格形式进行划分。车架一共由24个部件组成,各部件之间采用rigid刚性单元连接来模拟真实的焊接,如图1所示。车身大多使用钣金件,其厚度设置为1.8 mm。车架总体网格总数为80 321个,均采用四边形网格。四边形网格较三角形网格有许多突出优势,如网格变形性好、仿真精度高、总体网格数量少、求解时间少等。

为保证SUV车架轻量化仿真的有效性和精确性,采用以下流程:

(1)利用catia或solidworks建立车架的几何模型,本研究采用catia软件;

(2)由于车架大部分是钣金件,所以将几何模型导入到hypermesh后进行中面抽取再进行网格划分,用rigid单元进行网格间的连接,后赋予模型材料和属性以及边界条件;

(3)导出k文件,提交到LS-DYNA进行求解,若求解出现错误,依据求解错误提示返回hypermesh进行修改;

(4)若求解正确,将求解得到的d3plot文件导入到hyperview观察变形量,然后得出实验结论。

图1 某SUV车架的有限元模型

4 模型材料参数的获取和赋予

汽车部件的材料参数通过力学实验获得,车架的主要材料为钢,在LS-DYNA求解器接口中主要是以matl24为代表,其密度为7.78e-9 t/mm3,弹性模量为210 000 MPa,泊松比为0.3(无量纲),屈服强度为338 MPa,车架不同部位零件密度略有差异,为了研究的方便统一采用较为普遍的7.78e-9 t/mm3的密度值。

5 仿真结果

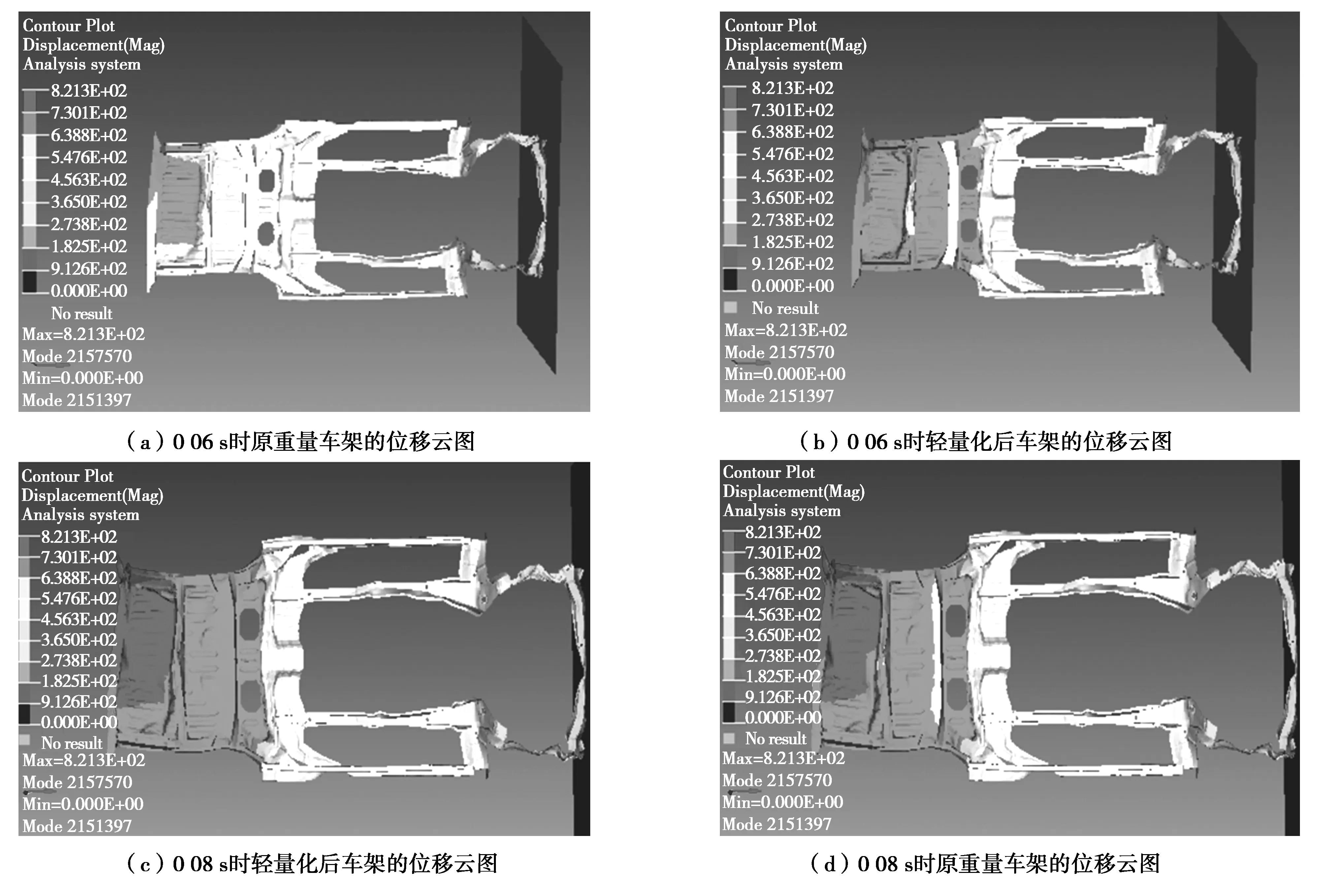

本仿真研究采用不同重量SUV的底部车架以50 km/h的速度进行正碰,观察其变形量,如图2所示。其中,图2(a)、图2(d)为137 kg车架的碰撞仿真位移云图,图2(b)、图2(c)为重量减少5%后即130 kg车架的碰撞仿真移云图。

6 仿真结果分析

相关研究表明,40%的车辆交通事故都是正面碰撞,因此研究正碰时车辆车架的变形量,仿真采用车架以50 km/h的速度进行正碰。仿真结果以位移云图表示,不同的变形量区间以不同的颜色表示,每个区间大小约为e2mm级,其中红色为最大值,约为8.213e2mm,深蓝色为0 mm。从仿真结果可以看出,重量减少5%后,在0.06 s时,减少重量后车架的位移比没有减少之前的位移多7 mm左右。在0.08 s时,减少重量后车架后面部分的位移与没有减少之前相差不多,两者仅相差2 mm。由此可知,此SUV汽车的车架重量整体减少5%后汽车的安全性能改变不大,达到了轻量化效果,从而达到减少单位油耗量的目标。

图2 车架碰撞仿真位移云图

7 汽车轻量化材料的发展

目前很多汽车仍采用普通性能的钢,但已开发出了很多新型材料,如高强度钢、铝合金、镁合金、钛合金等。其中高强度钢被用于许多部件,如白车身、副车架、车架等汽车零件上。目前,我国汽车市场的轻量化设计中,在保证安全及经济效益的前提下,对高强度钢板的厚度进行减薄处理可以大幅度地减少汽车整体的重量,以减少耗油率,达到节能减排的目的。

8 小结

利用hypermesh为前处理软件,LS-DYNA为求解软件,进行SUV汽车车架的仿真正碰,以不同重量车架在同一时间的变形量为观察对象,同时以变形量为汽车车架安全性能的衡量指标进行分析,得出总重量为137 kg汽车底部车架在减少5%重量的情况下,在同一时间最大变形量为7 mm,最小变形量为3 mm,符合安全要求。

此仿真碰撞仍存在一些缺陷,后期有待研究:①仅仅是车架进行碰撞仿真,车辆其他部分会影响车架碰撞仿真的准确性;②车架没有与地面接触,地面会给整车一个摩擦力,车架没有地面给予的摩擦力使受到的力偏大,对此可以进行深入地研究。