预处理对风车木尺寸稳定性及渗透性的影响

(南京林业大学家居与工业设计学院,江苏 南京 210037)

深色名贵硬木“风车木”(Conbretumimberbe)产自非洲莫桑比克等地,俗称皮灰、黑紫檀、黑檀木,是制作名贵硬木家具的优质材料[1]。但风车木硬度大、材性脆,因此在家具产品开发时要综合考虑材性、结构、加工方式及设计等各方面因素[2-3]。木材干燥是确保木制品质量的重要加工环节[4],但风车木密度大、侵填体多,干燥困难,容易出现干燥缺陷[5]。尽管某些特种干燥方法[6-7]能够提高名贵硬木的干燥速度,但常规蒸汽干燥综合效果最好。

木材的干燥特性及干燥质量受渗透性影响,木材经预处理后其渗透性能够得到明显改善[8-10],此外其尺寸稳定性也能提高[11-12]。木材冷冻预处理能够改善并优化其干燥特性[13];汽蒸预处理可降低木材的干缩率及湿胀率,同时改善木材的物理性能,提高干燥质量[14];水煮预处理可使木材中的内含物溶出,提高渗透性,降低木材的吸湿性和吸水性,提高尺寸稳定性,加快干燥速率[15]。

本试验对风车木进行冷冻、汽蒸及水煮预处理,研究预处理对风车木干燥材平衡含水率(EMC)、尺寸稳定性及渗透性的影响,为风车木干燥特性及干燥质量改善提供技术支持。

1 试验材料与方法

1.1 试验材料

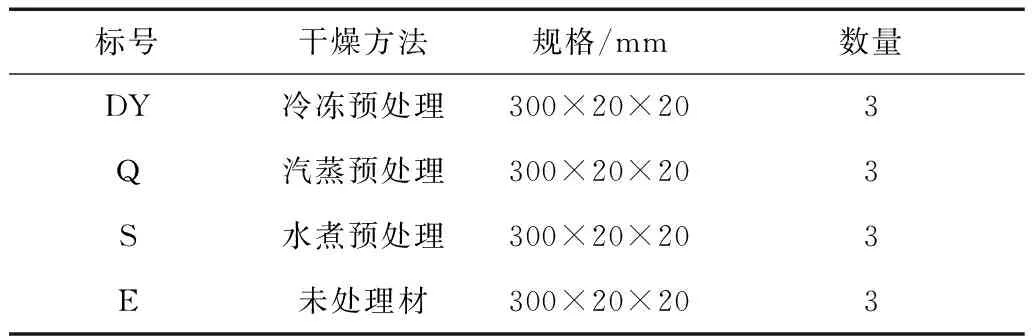

风车木板材由福建仙游德古家具有限公司提供,初含水率为21%,基本密度约为0.81 g/cm3。将风车木板材锯制并刨光,试件尺寸为300 mm(L)×25 mm(T)×25 mm(R),用环氧树脂封端。试件标号、处理方法、规格及数量见表1。

表1 试验材料和干燥方法

1.2 试验设备

冷冻预处理:普通型冷冻干燥机(LGJ-10C),北京四环科学仪器厂有限公司生产;汽蒸预处理:自制不锈钢电热加热器;水煮预处理:数显三用恒温水箱(LGJ-10C),金坛市国旺实验仪器厂生产。

恒温恒湿箱(DF-HWJS-100),南京德孚试验设备有限公司生产;恒温鼓风干燥箱(DHG-9643BS-Ⅲ),上海新苗医疗器械制造有限公司生产;电子天平(FA2004,精度0.01 g),上海精密仪器有限公司生产;数显游标卡尺(精度0.01 g),日本三丰生产;至尊电子秤(HY-809B);其他辅助工具等。

1.3 试验方法

1.3.1 冷冻、汽蒸、水煮预处理

(1)预冻:试件放置于冷冻干燥机冷阱中进行预冻处理,温度-60 ℃,时间14 h。

(2)汽蒸:将试件置于电热开水器内进行汽蒸预处理,温度100 ℃,时间2 h。

(3)水煮:将试件置于恒温水箱内进行水煮预处理,温度100 ℃,时间2 h。

1.3.2 平衡含水率及湿胀性检测

将所有处理后试件置于恒温恒湿箱内干燥至含水率为10%。将干燥后的试件刨光后锯至20 mm(R)×20 mm(T)×20 mm(L)的小试件30个。按GBT 1929—2009《木材含水率测定方法》、GBT 1934.2-2009《木材湿胀性测定方法》测量木材的平衡含水率、吸湿膨胀率及吸水膨胀率。每个预处理条件选择15块试件。试材的平衡含水率、吸湿体积湿胀率及吸水体积湿胀率分别按式(1)、式(2)和式(3)计算。

(1)

式中:EMC为试件平衡含水率(%);Me为试件达到平衡时的质量(g);M0试件全干时的质量(g)。

(2)

式中:αVw为试件从全干到气干时的吸湿体积湿胀率(%);Vw为试件气干时的体积(mm3);V0为试件全干时的体积(mm3)。

(3)

式中:αmax为试件吸水至尺寸稳定时的吸水体积湿胀率(%);Vmax为试件吸水至尺寸稳定时的体积(mm3)。

1.3.3 渗透性检测

本试验采用气干试件在常压条件下的吸水速率评价木材渗透性。将每个预处理件和另外15块试件放置于阴凉处,每隔3天测重一次,至质量变化小于0.5%时认为试件达到气干状态。将气干试件放入常压、28 ℃的蒸馏水中浸泡,记录其质量变化直至小于0.5%时认为试件达到吸水稳定状态。吸水增重率计算式为:

(4)

式中:G为试件的吸水增重率(%);m为试件吸水后的质量(g);mq为试件气干时的质量(g)。

2 试验结果与分析

2.1 预处理对风车木平衡含水率的影响

表2是预处理及未处理材常规干燥后试件的平衡含水率。与未处理材相比,预处理试件的平衡含水率普遍降低。冷冻预处理材、水煮材、汽蒸材的平衡含水率分别降低2.9%、3.0%和12.6%。汽蒸材的平衡含水率出现大幅降低,主要是由于汽蒸处理产生热湿作用,导致木材半纤维素的一些多糖裂解,产生糖醛等产物,这些物质在热湿作用下聚合成吸湿性极低的新物质,减少了木材的水分吸着点,从而降低了木材的平衡含水率。

表2 预处理材与未处理材平衡含水率

2.2 预处理对风车木吸湿膨胀率的影响

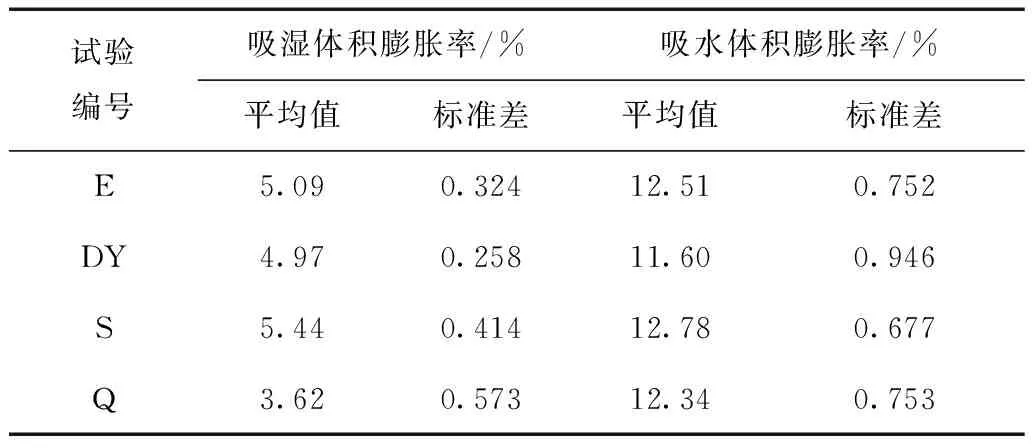

表3是预处理及未处理材常规干燥后试件的湿胀率。由表3可以看出,与未处理材相比,除水煮材外试件吸湿体积湿胀率出现不同程度降低,而水煮材的吸湿体积湿胀率出现小幅增加。冷冻与汽蒸材的吸湿体积膨胀率分别降低2.4%与28.9%,而水煮材的吸湿体积膨胀率增加6.9%。结果表明汽蒸处理显著减小了木材的吸湿体积湿胀率,大幅度提高了木材的尺寸稳定性。

表3 预处理材与未处理材湿胀性

2.3 预处理对风车木吸水膨胀率的影响

由表3可知,与未处理材相比,冷冻材的吸水体积膨胀率降低了7.3%,汽蒸材降低1.4%,而水煮材的吸水体积膨胀率则增加2.2%。尽管汽蒸处理略微降低了木材的吸水体积膨胀率,但幅度很小。因此水煮预处理与汽蒸预处理对风车木的吸水体积膨胀率影响不明显。此外,木材经水煮处理后,其吸湿和吸水膨胀率都增加,表明水煮预处理不能提高木材的尺寸稳定性。

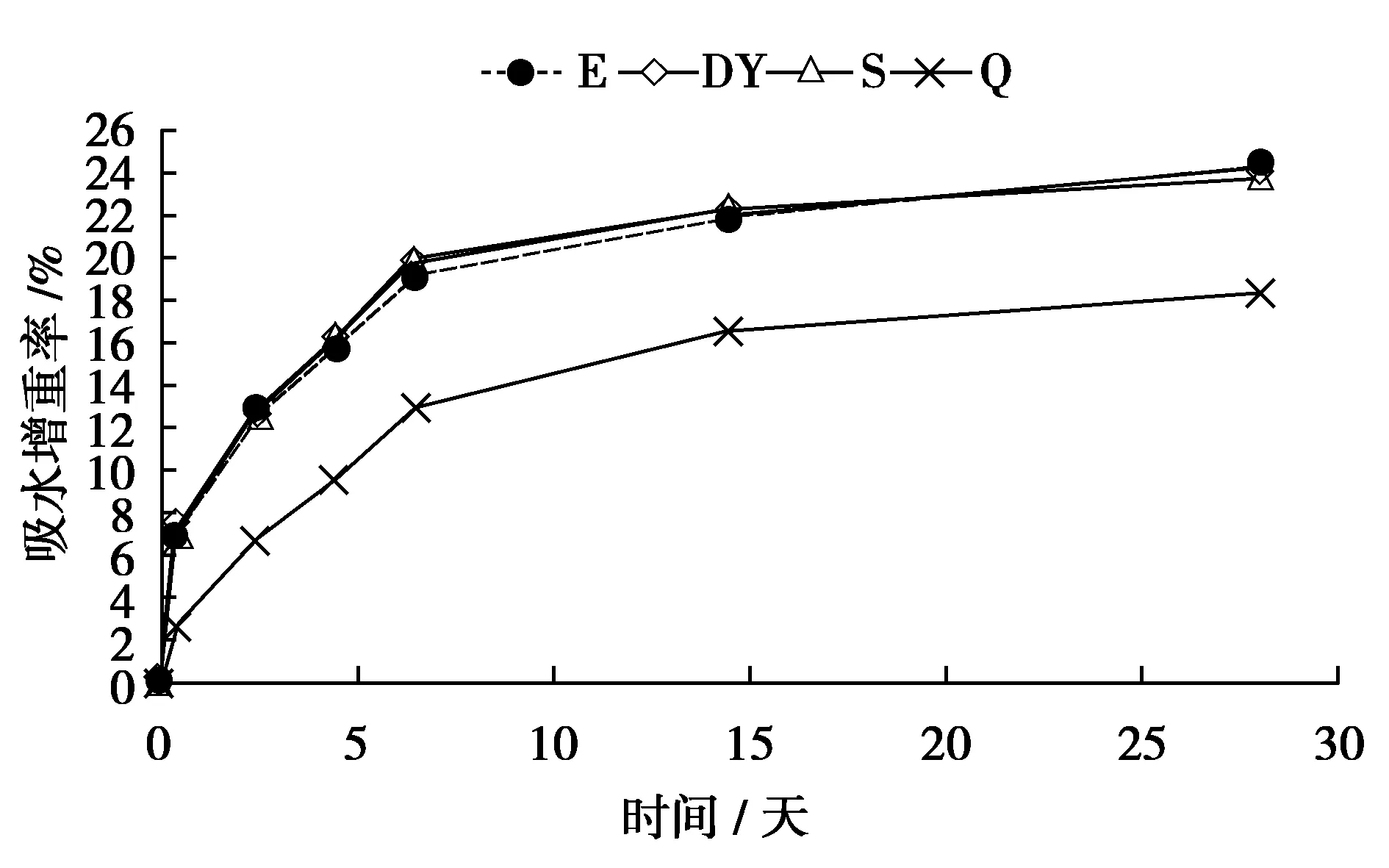

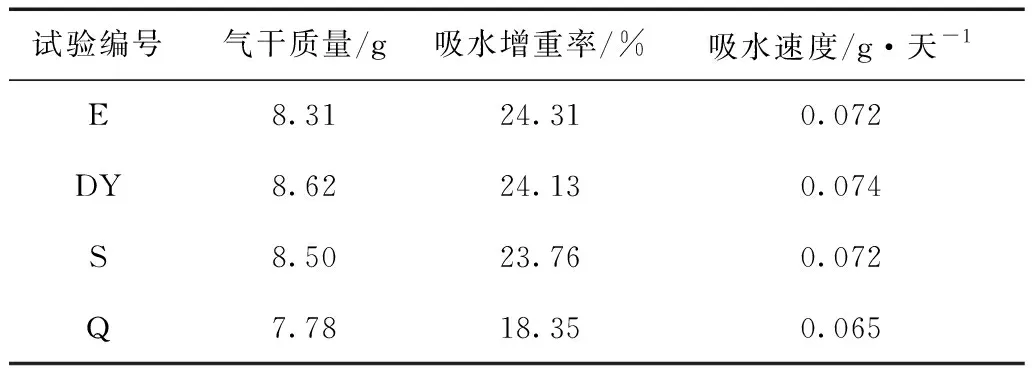

2.4 预处理对风车木渗透性的影响

未处理与预处理材的吸水增重率变化曲线如图1所示。由图1可知,汽蒸材的吸水率变化最缓且单位时间内其增重率最低。吸水第28天时其增重率达18.4%,比未处理材降低24.5%。其吸水速度最慢,为0.06 g/h,与未处理材相比降低9.7%。冷冻和水煮材与未处理材相比,增重率及吸水速率都变化不大。试验表明汽蒸预处理能够显著提高风车木的渗透性。

图1 预处理材与未处理材气干吸水增重率变化曲线

表4 预处与未处理材28天后吸水增重率及吸水速度

3 结论

(1)与未处理材相比,预处理材的平衡含水率普遍降低,其中冷冻预处理材平衡含水率降低2.9%,水煮材平衡含水率降低3.0%,汽蒸材的平衡含水率降低12.6%。

(2)与未处理材相比,冷冻预处理材与汽蒸材的吸湿体积膨胀率分别降低2.4%与28.9%,水煮材的吸湿体积膨胀率增加6.9%;冷冻预处理材的吸水体积膨胀率降低7.3%,水煮与汽蒸对木材的吸水体积膨胀率影响不明显。

(4)与未处理材相比,汽蒸材的吸水增重率上升幅度最小,吸水第28天时增重率18.5%,比未处理材降低24.52%,吸水速度最慢,为0.065 g/h,与未处理材相比降低9.7%,汽蒸处理能够提高木材的渗透性;冷冻预处理材与水煮材的吸水增重率及速度无明显变化。

综上对比,汽蒸预处理能够有效降低风车木的平衡含水率、吸湿及吸水膨胀率、吸水增重率,因此能够改善其尺寸稳定性,提高其渗透性并改善其干燥特性。