小温差精确控制系统在果品冷库中的应用

赵迎丽,李 超,王 亮,张 微,张立新,冯志宏,赵 猛

(山西农业大学(山西省农业科学院)农产品贮藏保鲜研究所,山西太原030031)

果品冷库的精确控温是依据不同果实适宜的贮藏温度准确控制贮藏环境中果实的温度[1]。尤其是对于冰温贮藏,由于其具有降低果实采后生理代谢、抑制有害微生物活动、有效维持果肉组织结构、减少果实品质损失[2-8]的作用,目前,其已被广泛应用于试验研究及果品生产性贮藏。然而,冰温贮藏的温度需要控制在0 ℃和果实细胞生物结冰点之间的温度范围内,以保持果实组织细胞活体状态并维持较低代谢水平。

为了防止果实细胞组织结冰对细胞造成的伤害,此时的温度控制越精确,上下限温差越小,温度越接近果实的生物冰点,保鲜效果会越好。然而,果实的品温是通过库温来调节的,这一通过库温控制果实品温的方式会带来对冷库库体结构、供冷方式、控制方式的特殊要求[9],大大提高了建造和使用的成本。对于一般附加值较低的水果、蔬菜来讲,投入成本和带来的有限保鲜效果和效益是不经济的。

本研究设计研发了小温差精确控温系统,以实现果品冷库的精准控温,通过双制冷机组交替除霜/制冷和制冷机组与均温风机无缝衔接交替工作,并根据冷库运行环境及要求智能控制压缩机、均温风扇、冷风机及化霜周期的合理联动,以实现冷库温度的精准控制。本研究就系统实施后冷库的运行效果进行了说明,以期为精确控温冷库的建造提供技术支撑和理论基础。

1 材料和方法

1.1 材料

1.1.1 冷库规格 冷库采用聚氨酯进行喷涂,库体长×宽×高为9 m×6 m×4 m。

1.1.2 设备配置 主机为BFB-FJZ-10HP(浙江北峰制冷设备有限公司);压缩机为BFBZ1036(Y),半封闭活塞式(浙江北峰制冷设备有限公司);冷凝器为BF-FNK10S,强制对流空气冷却方式,制冷剂R22(浙江北峰制冷设备有限公司);蒸发器为BF-DL-11.2/55,吊顶式翅片式铜管,风机功率为2.2 kW,蒸发面积为120 m2(浙江北峰制冷设备有限公司);均温风扇,直径为900 mm,转速为2 900 r/min,排风量为≥3 000 m3/h;配电控制箱为电气元件自行组装,具有精准温度控制、自动化霜控制、电压保护、电流过载保护、压缩机过流、不平衡保护、压缩机动态缺相保护、静态缺相及相序保护等功能。

1.1.3 设计改造 库内增设1 台蒸发器,在融霜阶段采用化霜和制冷双机组分别工作;在冷风机对面增加2 台均温风扇,均温风扇与冷风机采用无缝衔接工作;传感器及控制系统采用精密仪器。

1.1.4 贮藏参数 库温上限为-0.1 ℃,下限为-1.1 ℃;风速为1.5 m/s;库内相对湿度为55%~60%;蒸发压力(吸气压力)0.23 MPa;冷凝压力(排气压力)为1.5 MPa;化霜周期为12 h。

1.1.5 试验材料 供试玉露香梨、红富士苹果于2017—2018 年分别采自山西省隰县和临猗县,入贮时间分别为9 月17 日和10 月23 日。控制贮藏温度分别为-1.0~0、-1.1~-0.1℃;果实采用高渗出CO2保鲜袋包装,每箱10 kg。冷库贮量30 t。

1.2 测定项目及方法

1.2.1 冷库温度监测 监测果实入贮降温阶段、库温稳定阶段果垛温度的变化以及制冷机组各运行周期(运行、停机、化霜)蒸发器出风口温度、冷库温度、果品温度的变化。

1.2.2 冷库温度场分布情况 分别对应2 台风机机组布置20 路热电偶探头,其中,2 路热电偶探头分别布置在2 台冷风机出风口处,测定出风口的气流温度;2 路热电偶探头分别布置在2 台蒸发器回风口翅片位置,观察蒸发器的运行情况;其余16 路热电偶探头置于库内不同位置分布点(图1);测定冷库制冷机组各运行周期(运行、停机、化霜)以及冷库内各监测点温度。

利用Testo-176T2 刺入式温度记录仪(德国德图仪器公司)、Apresys 数字温度记录仪176-T1(美国普利赛斯公司)、HE130X-16 多点温度记录仪(广东东莞横河电子仪器有限公司)进行数据的采集、存储及分析处理。

1.2.3 果实品质测定 随机抽取果库不同部位果实进行取样测定,重复3 次。果实硬度采用FT-327硬度计(意大利T.R.公司)测定。可溶性固形物含量采用PAL-1 折光仪(日本ATAGO 公司)测定,单位以百分数计。

1.3 数据分析

采用Excel 和OriginPro 软件进行统计及绘图分析。

2 结果与分析

2.1 入库预冷果垛温度变化

冷库温度设定为-1.1~- 0.1 ℃,入库预冷采用双制冷机组同时工作,温度数据采集频率为5 min/次,果实入库果垛温度变化如图2 所示。入库后果实温度迅速下降,24 h 温度降到2.33 ℃,这与陈存坤等[10]的研究结果一致,果实品温在温度高的区段比温度低的区段降温速率快。随后逐步稳定下降至-1.1~-0.3 ℃;果实温度为-0.7~-0.6 ℃。冷机工作效率改造后在入库前期得以提升,预冷时设置2 台风机同时工作,蒸发面积加大,迅速将苹果采收时带入的田间热量带走,缩短了预冷时间,减少了果实代谢。

冷库温度稳定后,截取24 h 苹果果垛(3 m长×2 m 宽×3 m 高)内温度的变化,温度数据采集频率为5 min/次。如图3 所示,果垛内温度变化较小,维持在-0.6~-0.4 ℃,仅从数据点已经分辨不出化霜周期。

2.2 制冷机运行阶段冷库温度变化

制冷机运行阶段冷库出风口、库温及果温变化曲线如图4 所示,制冷机工作,出风口温度由-0.7 ℃下降至-4.9 ℃停机;冷库库温从-0.8 ℃达到-2.5 ℃;果实温度维持在-0.7~-0.5 ℃,波动在±0.1 ℃范围内。

截取制冷机运行中冷库库温-0.9 ℃时,库内各监测点温度分布如图5 所示,除蒸发器回风口翅片表面温度为-3.1 ℃和-2.05 ℃,冷库其余部位的温度分布在-1.2~-0.6 ℃,最高温位于库门正对底部,温度为-0.6 ℃,最低温为库内风机正对面,温度为-1.2 ℃,温差为0.6 ℃。

2.3 制冷机停机阶段冷库温度变化

制冷机停机阶段冷库内、果温及出风口温度变化曲线如图6 所示,冷风机出风口温度从-5.1 ℃上升至-0.7 ℃;库温从-2.2 ℃开始逐渐上升至-0.8 ℃;果品温度一直较稳定,维持在-0.7~-0.6 ℃。停机阶段均温风扇开始启动,对冷空气起到扰流的作用。

当库温在-0.9 ℃时,冷库内各温度监测点温度分布结果显示(图7),库门方向对应顶部温度最高达-0.6 ℃,库内风机正对面库温为-1.0 ℃,温差仅为0.4 ℃。

2.4 化霜期间冷风机蒸发器温度变化

冷库采取双机组工作,融霜期间一组冷风机电热融霜,另一组冷风机仍在制冷,融霜期间2 组蒸发器温度变化结果显示(图8),工作机组蒸发器最低温度达-9.5 ℃,最高温度达-0.2 ℃,制冷换热效果明显;化霜组蒸发器温度开始上升,达到3.9 ℃,直到蒸发器翅片霜全部融解,且翅片上化霜水滴尽或蒸发,压缩机开始工作,此时风机不工作,让化霜蒸发期余热先带出库体;当蒸发器吸风口温度低于-1.0 ℃时,风机参与工作,这样蒸发器电热化霜后的余温就不会被带进库体。

化霜期间同样截取库温为-0.9 ℃时,冷库各点温度场分布结果显示(图9),工作机组出风口对面靠近墙体30 cm 处温度最低,为-1.4 ℃,库内测顶部温度最高,达-0.8 ℃,温差为0.6 ℃,这一温差与停机阶段库温相对稳定时的温差相比,仅高出0.2 ℃;化霜期间果温一直维持在-0.6~-0.5 ℃。

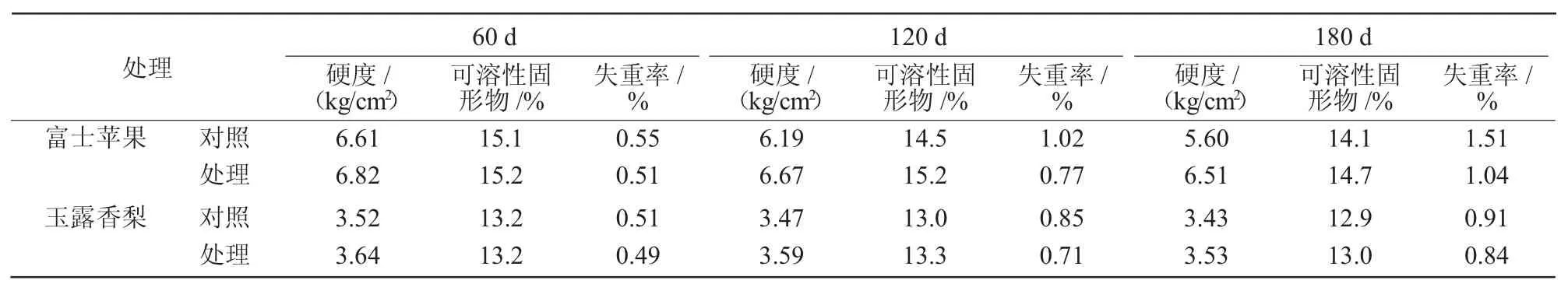

2.5 果实贮藏效果分析

精确控温冷库改造后分别用于红富士苹果、玉露香梨冰温贮藏,以相同容量、相同制冷机组配制冷库为对照,库温分别控制在-1.1~-0.1、-1.0~0 ℃,贮藏效果如表1 所示,苹果入贮时果实硬度为6.94 kg/cm2,可溶性固形物含量为15.6%;冷藏180 d 后,冷藏的果实硬度达6.51 kg/cm2,可溶性固形物含量为14.7%。玉露香梨果实入贮时果实硬度为3.71 kg/cm2,可溶性固形物含量为13.3%;冷藏180 d 后,果实硬度和可溶性固形物仅降低了4.85%、2.25%。低而稳定的温度,进一步降低了果实的代谢,失重率减少,在中长期贮藏中果实品质保持较好。

表1 冰温贮藏期间果实品质变化

3 结论与讨论

冷库的精确控温贮藏要求冷库库内温度分布均匀、冷库果品温度波动尽可能小。生产性冷库在运行过程中,由于冷库设计空间位置以及冷机运行的不同阶段导致库内温度空间分布不均匀[11-14],动态变化较大,尤其是蒸发器进入化霜阶段,生产冷库普遍采用的电融霜,库内温度根据容量及温度设置不同化霜期间温度上升幅度达5~10 ℃,从而影响库内果品温度波动,带来一系列如果实袋内结露、微生物易滋生、果实衰老腐败加剧、蒸发器的制冷效率明显下降、耗电量增加[15-16]等问题。为此,研究者也通过对一些设施的改良,如双温双控[15-16]、热气容霜[17]、复合加热循环除霜[18]等来避免制冷效率下降,并取得了不同的进展。

小温差精确控温系统是在入库前期同时启动双制冷机组,快速带走果实田间热量,达到减少果实代谢的目的。运行期间可以根据库内容量及控温要求调整机组工作的启闭,从而达到容量与制冷量相匹配。双制冷机组交替除霜/制冷和制冷机组与均温风机无缝衔接交替工作的模式改造,改善了冷库融霜期间库温波动大的问题。均温风扇在冷风机制冷停机阶段的无缝衔接启动,达到了空气场扰流的目的,使库内气流分布更为均匀,从而达到库内温度分布均匀。在冷机运行阶段、停机阶段,尤其是化霜阶段实现了冷库库温温差±0.3 ℃、果实温差±0.1 ℃的精确控温冷库。红富士苹果、玉露香梨贮藏180 d 后,其果实品质显著优于普通冷库贮藏效果,为普通商业冷库的精确控温运行及冰温贮藏提供了可参照模式。