核电站安全壳密封性试验系统搭建

(江苏核电有限公司,江苏 连云港 222042)

核电机组安全壳是钢筋混凝土结构,由圆柱体围墙和半球形穹顶组成。用于包容压水反应堆堆芯以及堆芯冷却系统,是压水堆核电机组的第三道安全屏障,能够抵御因反应堆主回路系统管道或蒸汽管道破裂引起的压力和温度负载,防止放射性物质向外界环境扩散。

因安全壳对辐射和核安全的重要性,其必须满足以下功能:

1)在机组正常运行工况下,提供实体隔离,限制放射性物质释出;

2)在核事故发生后,控制壳内放射性释放量,提供生物屏蔽;

3)为反应堆系统提供对龙卷风、洪水等外部灾害的防护。

安全壳整体密封性的好坏,直接决定压水堆核电机组安全屏障是否完整。安全壳泄漏主要由混凝土气孔/裂缝、机械/电气贯穿件泄漏引起,M310改进型机组安全壳密封性试验是验证安全壳在反应堆失水事故(LOCA)压力(表压0.42 MPa)下的泄漏率是否达标。定期进行安全壳密封性试验,是保障核安全的重要手段[1]。

目前国内核电机组安全壳密封性试验,需要多方协同,缺乏完整的系统实现方案。现有技术手段单一、数据采集可靠性不足、不同堆型的扩展性较差是目前存在的主要问题。本文针对当前国内技术现状,以田湾核电站5、6号机组为蓝本,考虑工程运用特点,提出了一种基于传统泄漏率算法模型的系统搭建方案,通过硬件冗余、软件算法优化、接口扩展、异常数据处理等手段,增强了安全壳密封性试验系统的运行可靠性及通用性,并通过工程实践验证。

1 安全壳泄漏率计算

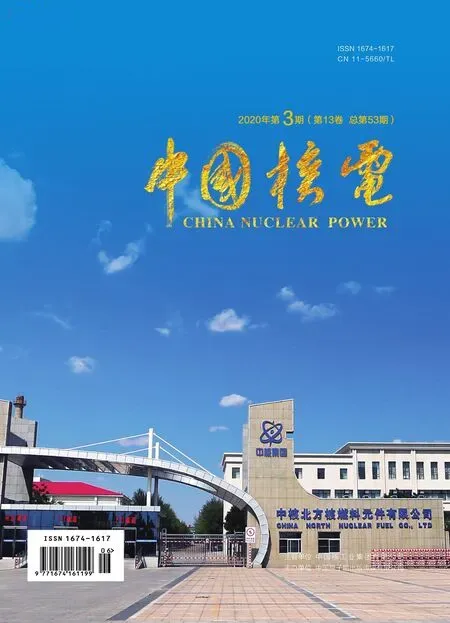

M310改进型机组安全壳泄漏率采用绝对法测量,以《压水堆核电站核岛土建设计和建造规则(RCC-G-900-86)》第三章,安全壳的密封性和强度试验及《Containment System Leakage Testing Requirements(ANSI/ANS-56.8-2002)》为标准,测定在设计表压力0.42 MPa下安全壳内干空气质量的变化,泄漏率指单位时间干空气质量的相对变化,用%24 h表示[2,3]。试验在安全壳升降压过程中(从大气压升至表压0.42 MPa再降至大气压)进行,如图1所示。

图1 安全壳试验升降压流程Fig.1 Pressure rise and fall process of containment test

安全壳内干空气质量依据理想气体方程(1)计算:

(1)

式中:M——安全壳内干气体总质量;

P——安全壳内气体总绝对压力;

Pv——壳内平均水蒸气分压力;

V——安全壳自由容积49 400 m3;

T——安全壳内气体加权温度;

R——干空气气体常数287.11 kg·J/K。

因安全壳内包括多个间隔,各房间内温度、湿度不均匀,为求解泄漏率,需在各房间分别设置传感器,并将测量值进行加权平均,计算出壳内平均温度和平均水蒸气分压。在密封性试验期间,用不同时刻读数值分别计算空气质量,然后用最小二乘法拟合安全壳内“空气质量—时间”曲线,曲线斜率即表示安全壳整体泄漏率。

1.1 平均压力计算

第i个采样周期平均压力:

(2)

式中:Pij——第j个压力传感器第i组数据;

Vj——分配给第j个压力传感器的容积;

m——压力传感器个数。

1.2 平均温度计算

(3)

式中:Tij——第j个温度传感器第i组数据;

Vj——分配给第j个温度传感器的容积;

m——温度传感器个数。

1.3 平均水蒸气分压计算

利用Antoine(安托万)方程,转化相对湿度和水蒸气分压。

(4)

计算第i个采样周期的平均水蒸气分压:

(5)

式中:Pvij——第j个湿度传感器的第i组水蒸气分压;

Hij——第j个湿度传感器测得的第i组相对湿度;

Tij——第j个湿度传感器测得的第i组温度;

Pvi——第i组水蒸气分压;

Vj——分配给第j个温湿度传感器的容积;

k——温湿度传感器个数。

1.4 泄漏率计算

由式(1)~式(5),可计算出各时刻干空气质量,并利用最小二乘法进行拟合,得出干空气质量与测量时间的线型方程:

(6)

ti——测量时间;

A——拟合斜率,代表安全壳整体泄漏率;

B——拟合截距,代表测量初始时刻干空气总质量。

系数A、B计算如下:

(7)

(8)

估算的安全壳整体泄漏率Fm(%/24 h)如下:

Fm=-2 400×A/B

(9)

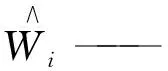

2 试验数据采集系统

2.1 系统硬件设计

为进行安全壳整体泄漏率试验,需采集壳内若干不同区域的温度、湿度、压力值。本文根据某型1 000 MW压水堆核电机组安全壳内构筑物设计,及各房间传感器体积分配系数,搭建了一套试验数据采集系统,用以采集需要的壳内温度、湿度、压力参数,并计算安全壳泄漏率。系统组成如图2所示。

图2 试验系统组成Fig.2 Test system composition

表1 系统硬件配置

考虑数据采集的可靠性,配置主、从两套完全冗余的试验系统,分别由两路UPS不间断电源供电。每套系统由就地仪表、采集器、采集计算机、分析计算机构成。采集器循环采集就地温湿度仪表测量值,并将测量值送采集计算机处理,采集计算机将每个时刻的温度、湿度、压力测量值成组写入分析计算机,由分析计算机根据算法编程计算泄漏率。

两套采集系统共用壳内温度、湿度传感器,传感器电缆经电气贯穿件连接至壳外端子机柜,温度仪表采用四线制解法,由采集系统供电,湿度仪表由24 V开关电源供电。对每个测点,在接线端子上引出两路电缆分别接入主、从采集器的多路切换卡,分时采集仪表输出,测量数据通过LabVIEW串口字符串数组写入采集计算机,以此实现两套上层共用一套就地仪表。

两套采集系统各配备2个独立绝压采集回路,传感器布置在控制室,取压口设置在壳内,管线经贯穿件引至控制室,Paroscientific高精度压力变送器由RS485接口直连到采集计算机,通过专用串口通讯协议实时读取壳内压力值。大气压力传感器的采集方式与绝压相同。

2.2 系统软件设计

数据采集软件运行于主、从采集计算机,采用LabVIEW图形化语言编程,作为信号采集管控中枢及操作人机交互接口,具有系统设置、数据采集、数据处理、数据显示与数据存储等功能。软件分时采集的温度、湿度模拟信号,实时采集的绝压、大气压通讯信号,将显示在人机界面上,并存储、传送至分析计算机。采集软件按照“数据采集—数据分析—数据显示—数据存储”的流程设计,如图3所示。

图3 采集软件流程图Fig.3 Flow chart of acquisition software

数据采集软件主要具有以下功能:

1)仪器仪表的通讯自检功能;

2)试验时间设置功能:按照预设的时间开始采集;

3)物理量的数据处理与转换功能:对采集到的电信号进行数据处理;

4)温湿度与压力的显示、升降压速率计算与显示;

5)各采集物理量的数据存储和数据通讯功能;

6)仪器通讯状态指示,温度、湿度数据异常报警等系统诊断功能;

7)以设定的采样周期采集数据,并实时传送至数据分析软件;

8)采集物理量的预设功能:设置采集通道板卡与传感器数量。

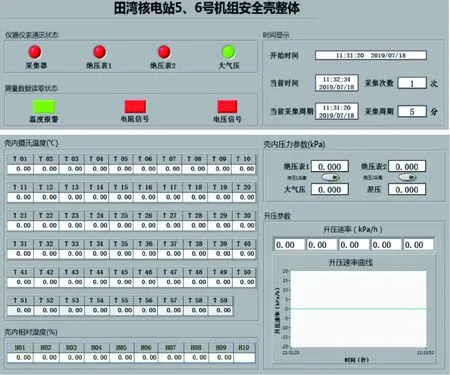

LabVIEW开发的运行主界面集成了多重信息显示,包括测量数据、滚动波形、状态信息、报警信息等,界面如图4所示。

考虑系统的通用性和可扩展性,主从采集器各配置6张采集板卡,每卡40通道,可任意配置温度、湿度采集通道,配置信息保存在自定义“setup.ini”文件中,程序运行时,会自动读取“setup.ini”文件,将各通道的定义转换为字符串数组加载,配置程序如图5所示。采用配置文件调用的形式,即提升硬件冗余度,又提供足够软接口可供扩展。

图4 软件前面板主界面Fig.4 Main interface of software front panel

图5 通道配置信息调用Fig.5 Channel configuration information call

数据采集开始前,需通过软件配置采集器的信号通道、开始时间、采集周期。因壳内各传感器体积系数不同,信号通道的配置关乎计算结果,应根据设计输入对应配置。因主、从两套采集系统分时采集,开始时间及采集周期的配置关系到传感器工作状态,开始时刻应间隔足够长(设2.5 min),采样周期应一致(设5 min),避免两套采集系统同时对就地传感器供电,系统运行前,应准确设置系统时间或与GPS时钟对时。

采集计算机通过以太网卡与采集器连接,软件自动搜索接口VISA资源,通过设置IP地址与采集器通讯。与Paroscientific绝压变送器及MENSOR大气压变送器均采用RS232串口连接,通过设置COM端口信息与变送器通讯。

采集开始后,34921A采集卡快速切换信号通道,34920采集器中的高精度万用表分别测量59个温度及9个湿度通道数据,并将数据通过LAN局域网传至数据采集计算机,输入LabVIEW字符串数组处理。在每个采集周期内,采集器连续扫描3次选中的湿度信号通道,采集到3组电压信号,然后进行数据处理,将处理后的湿度值显示并保存。每个湿度测点的显示范围为0%~100%RH,保留2位有效数字。软件实现如图6所示。温度信号通道也是每个周期扫描3次,采集的信号为四线热电阻,每个温度测点的显示范围为-20~100 ℃,保留2位有效数字,单个温度大于50 ℃,或相邻温度测点温度差大于3 ℃时,画面状态栏将显示报警图标。

图6 湿度采集编程Fig.6 Humidity acquisition programming

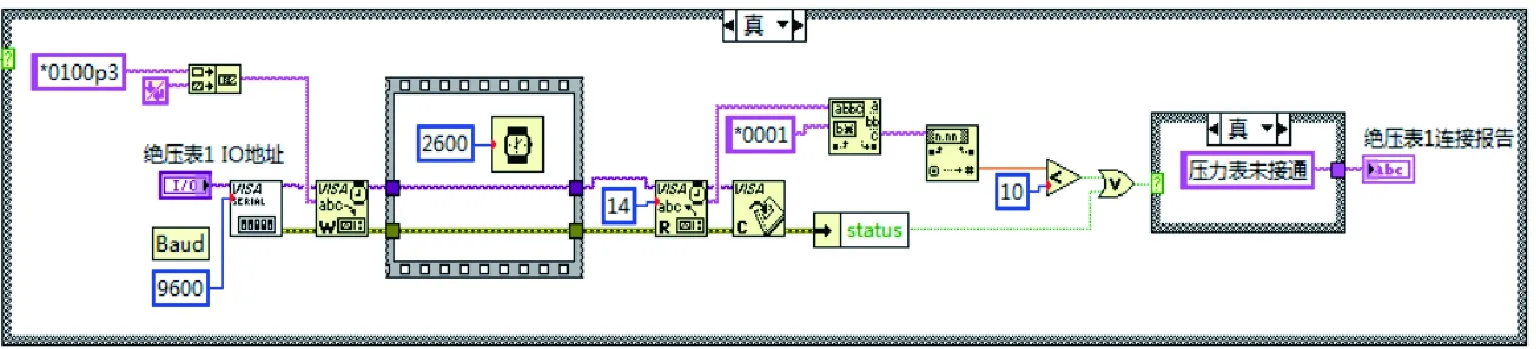

绝压表和大气压力表采用串口通讯,程序实现需调用LabVIEW算法库的VISA资源,自动打开并扫描计算机串口,向串口写入协议指令,并读取串口数据,将处理后的数据进行显示及保存,编程如图7所示。为避免数据冲突或无效数据,需设置合适的等待时间,时间可通过串口助手调试获取。当采集系统的两块绝压表其中之一发生故障导致数据采集中断时,系统自动将故障测点剔除,使用正常测点数据替代,即绝压1=绝压2,此时画面状态栏将显示报警图标。

采集计算机采集到每个时刻的温度、湿度、壳内绝压、大气压数据,需传至分析计算机计算泄漏率。实现方式是在采集计算机中建立EXCEL数据文件,将各时刻的采集数据按坐标写入数据表格,编程如图8所示。分析计算机通过LAN局域网访问采集计算机EXCEL文件存储地址,调取数据进行离线分析计算。

图7 串口通讯编程Fig.7 Serial communication programming

图8 数据存储编程Fig.8 Data storage programming

在本工程软件编程中,广泛使用LabVIEW字符串函数组。通过“字符串与数字转换”“字符串合并” “字符串截取” “字符串匹配”等函数,在编程中实现数据传输、数据正确性判定、数据格式调整、参数识别、动静态数据连接等功能,解决了参数读写、接口通讯中的数据处理问题。

LabVIEW中所有数据类型都可以完全转换为字符串,不同程序段间以字符串的形式传递数据,可不必考虑传输方与接收方间数据类型匹配问题。采用该编程方案,可有效提升系统的可扩展性。

3 试验数据处理

数据分析计算机定时从数据采集计算机中读取EXCEL表格,根据坐标解析测量数据,并通过泄漏率算法调用,分析计算。分析周期与数据采集周期一致(5 min),每次数据测量结束后进行一次分析计算。随安全壳密封性试验,在整个安全壳升降压过程(从大气压升至表压0.42 MPa再降至大气压),每隔5 min自动取值分析计算,并实时显示。

根据核电站设计安全准则,在发生反应堆失水事故(基准LOCA)后24 h内,安全壳泄漏率不得超过安全壳内气体总质量的0.3%。转化为试验状态下,24 h内安全壳泄漏率不得超过安全壳内气体总质量的0.160%,即:Fm+ΔFm≤0.160%安全壳内气体总质量/24 h。其中,Fm为试验期间测得的泄漏率,ΔFm为试验期间泄漏率Fm的测量不确定度。

3.1 异常数据剔除

试验过程中,可能因测量仪器错误或者数据采集仪器错误而产生异常数据,应在计算中移除。针对各时刻质量点,计算标准差:

(10)

(11)

(12)

(13)

式中:wi——残差;

si——标准差;

n——数据序列总数,取95%置信度,定义:

(14)

CR(5%)=1.512 704+0.165 416n-0.000 609n2+0.000 001 7n3-2.385 636n0.5+2.954 755ln(n)(n≥6)

(15)

若D≥CR(5%),则判定第i组为异常数据,剔除异常数据后再次拟合干空气质量函数,以正确求解泄漏率数据[4]。

3.2 参数稳定判断

安全壳升压通过空压机送风实现,降压通过泄压阀实现,安全壳内大气稳定意味着安全壳内干空气质量状态稳定。因此,整体泄漏率的计算应在空气状态稳定后进行,稳定时间最少应为4 h。试验时安全壳内大气是否稳定的判据,是以下两点[4]:

1)L1h必须大于或者等于0,并且小于La,即:0≤L1h 2)L2h和L1h差的绝对值必须小于或等于0.25La,即:|L2h-L1h|≤0.25La 式中,L1h——最后一个小时计算泄漏率的估算;L2h——最后两个小时计算泄漏率的估算;La——密封性试验的最大允许泄漏率,La=0.160%安全壳内气体总质量/24 h。估算方式如下: (L1horL2h) (16) 只有以上两条准则同时满足,计算泄漏率才有意义,否则计算结果不能完全体现真实泄漏率。因此,在正式结果计算前,应先做参数有效性判定。 通过系统软硬件设计、数据处理方法优化,据本文开发的核电站安全壳密封性试验系统,通过实际工程验证,具有功能完善、系统运行可靠、数据采集稳定、泄漏率计算准确性高等特点。达到国内先进水平,且试验平台具有较强的可扩展性,可推广运用到不同堆型核电机组的安全壳密封性试验中。该试验系统的成功开发,使中国核电首次具备自主进行安全壳整体密封性试验的能力,具有良好的经济和社会效益。4 结 论