“华龙一号”蒸汽发生器支承间隙计算研究

(中国核动力研究设计院核反应堆系统设计技术重点试验室,四川 成都 610213)

蒸汽发生器为压水堆核电厂反应堆冷却剂系统的重要设备之一,是压水堆核电厂一回路、二回路的边界。蒸汽发生器支承的主要功能是:在任何工况下,支承蒸汽发生器的重量;适应主冷却剂系统温度、压力变化时设备的位移;在事故工况下,承受相关载荷,保护设备不受损伤[1]。

为实现以上功能,华龙一号核电机组ZH-65型蒸汽发生器的下部水平支承设计为带间隙的支承结构。该类型支承结构为典型的非线性系统,支承间隙影响设备的抗震性能[2]。蒸汽发生器支承的间隙受多种因素影响,包括管路系统、设备和支承本身的热膨胀和收缩,混凝土的热膨胀和混凝土干燥收缩,运行瞬态的设备热位移,测量和加工误差,以及系统管道布置方式[3]。蒸汽发生器支承间隙的设置,需要综合考虑以上各因素,支承间隙过小,则无法满足各种运行工况下热膨胀的需要;支承间隙过大,则会导致事故工况下设备受到过大冲击,影响设备抗震性能。因此,蒸汽发生器支承间隙的合理计算、调整,十分必要。

本文对“华龙一号”核电机组ZH-65型蒸汽发生器下部水平支承间隙的计算进行了研究,提出了热态调整间隙、冷态安装间隙、间隙验收值、最大间隙值等四种间隙的计算方法。基于上述四种间隙,给出了蒸汽发生器间隙调整的合理步骤,并通过工程实例计算,对各因素对总间隙的影响进行了分析。

1 蒸汽发生器支承结构

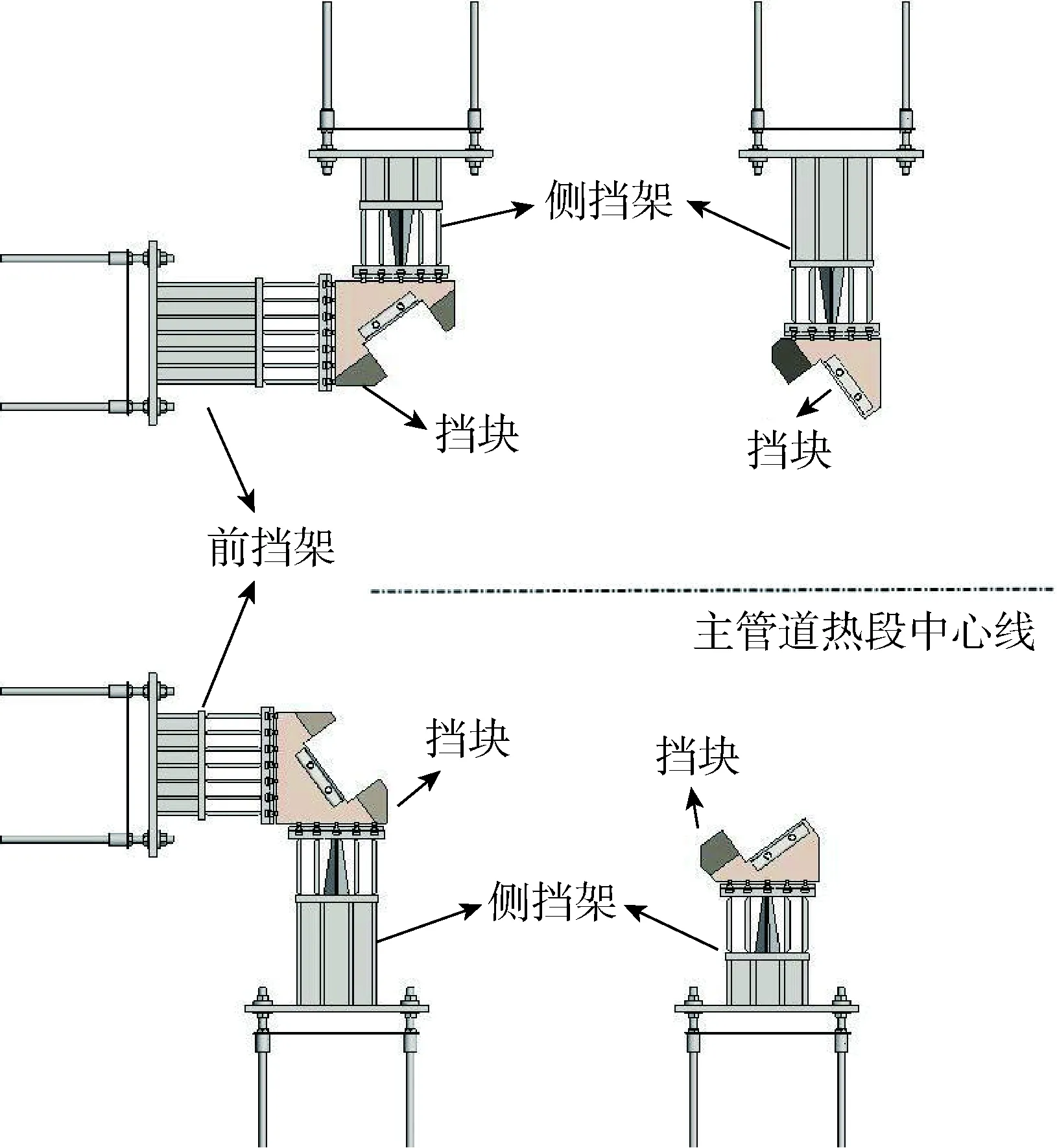

ZH-65型蒸汽发生器支承包括3部分,结构按照RCC-M标准[4]设计。主要包括垂直支承、下部水平和上部水平支承。如图1所示。其中下部水平支承由6个板梁焊接结构的挡架组成,如图2所示。

图1 蒸汽发生器支承结构Fig. 1 The support structure of the steam generator

图2 蒸汽发生器下部水平支承Fig. 2 Horizontal support at thelower part of the steam generator

为适应蒸汽发生器位移的需要,下部水平支承设计上均留有一定间隙。间隙值的设计以及间隙调整,是蒸汽发生器下部水平支承设计的关键内容。

2 支承间隙的理论分析

核电厂正常运行时,受制环境条件限制,不适宜进行蒸汽发生器支承间隙的调整,因此需要在电厂热态功能试验期间完成间隙调整。蒸汽发生器支承间隙计算的目的,是为了保证蒸汽发生器可自由位移,避免出现支承与设备本体干涉情况,同时将支承间隙值控制在合理可行尽量低的水平,以便支承的抗震性能满足要求。

考虑到支承的冷态安装、间隙调整、间隙验收以及系统动力响应分析等各个过程,需要分别计算冷态安装间隙、热态调整间隙、间隙验收值、最大间隙计算值。

2.1 冷态安装间隙理论计算

冷态安装间隙JF用于确定蒸汽发生器下部水平支承的冷态安装位置,可用公式(1)进行计算。

JF=JC+Δd1+E

(1)

式中:JC——热态调整间隙值,mm;

Δd1——冷态到热停堆工况下的系统膨胀位移值,mm;

E——调整垫片的厚度,mm。

2.2 热态调整间隙理论计算

热态调整间隙JC确定了在热停堆工况下,支承和设备之间所需要的间隙,该间隙值保证在最不利情况下,设备与支承之间均不会发生干涉。热态调整间隙需要考虑所有可能使间隙减少的因素,可用公式(2)进行计算。

JC=Δd+ΔT+ΔGC+ΔB+δ

(2)

式中:Δd——热停堆工况到瞬态工况下系统膨胀使间隙减小的位移值,mm;

ΔT——测量状态到正常运行状态混凝土热膨胀导致的间隙减小值,mm;

ΔGC——混凝土干燥收缩导致的间隙减小值,mm;

ΔB——支承结构热膨胀导致的间隙减小值,mm;

δ——加工误差,mm。

热态调整间隙,同时用于指导调试是垫片的加工。调整垫片厚度可用公式(3)进行计算。

E=Jn-JC

(3)

式中:E——调整垫片的厚度,mm;

Jn——热态功能试验期间,安装垫片状态下测量的间隙值,mm;

JC——热态调整间隙值,mm。

垫片厚度与热态调整间隙的关系如图3所示。

图3 垫片厚度与热态调整间隙关系图Fig. 3 Relation between the gasketthickness and hot adjustment clearance

2.3 间隙验收值的理论计算

蒸汽发生器下部水平支承垫片加工并安装完成后,在反应堆再次升温后,由于环境温度的变化以及混凝土的膨胀,支承间隙可能产生变化,有必要对支承间隙再次验证确认。间隙验收值(JY)即为在临界前热态试验时间隙测量的验收准则,可用公式(4)进行计算。

Δd+δ≤JY≤JC+ΔT1-δ

(4)

式中:Δd——热停堆工况到瞬态工况下系统膨胀使间隙减小的位移值,mm;

JC——热态调整间隙值,mm;

ΔT1——测量时混凝土的温差导致间隙变大的混凝土热膨胀值,mm;

δ——加工误差,mm。

2.4 最大间隙的计算

支承间隙的计算,同时还需要为系统动力响应分析提供输入。由于间隙值越大,对于设备抗震性能越不利。因此需要计算正常运行的可能最大间隙值。可能的最大间隙,可用公式(5)进行计算。

JM=JC-Δd3+ΔT1+ΔT2+δ

(5)

式中:JC——热态调整间隙值,mm;

Δd3——热停堆工况到正常运行工况使间隙减小系统膨胀位移值,mm;

ΔT1——测量时混凝土的温差导致间隙变大的混凝土热膨胀值,mm;

ΔT2——混凝土在整个温度变化范围内导致间隙变大的热膨胀值,mm;

δ——加工误差,mm。

其中,最大间隙的计算,分别考虑了热膨胀导致的间隙增加值ΔT1和ΔT2,考虑ΔT1的原因是在间隙验收值的上限是JC+ΔT1。考虑ΔT2的原因是,在间隙按上限验收后,后续正常运行时混凝土仍可能存在温度升高,导致间隙变大。

热态调整间隙与冷态安装间隙和最大间隙计算值的关系如图4所示。

图4 间隙关系图Fig. 4 Gap relation

3 支承间隙的调整

蒸汽发生器间隙调整的目的,是通过现场安装的调整垫片,在核电站热态功能试验期间,对蒸汽发生器支承与设备之间的间隙进行测量,加工调整垫片,以获得所需要的间隙,并在电站临界前的热态试验复测间隙,确保间隙在预计的范围之内。

基于间隙计算的理论值,蒸汽发生器间隙调整主要过程如图5所示。

图5 间隙调整流程图Fig.5 Flow chart of gap adjustment

4 支承间隙计算实例

“华龙一号”机组为三环路核电厂,其中一个环路的设备布置示意图如图6所示。其中RPV为反应堆压力容器,RCP为反应堆冷却剂泵,SG为蒸汽发生器。

图6 回路设备布置示意图Fig.6 Schematic of circuit equipment layout

图6中B1和B2为泵对侧的两个侧挡架,B3和B4为泵侧的两个侧挡架,B5和B6为前挡架。考虑到反应堆冷却剂系统从热态调试状态,到后续正常运行和瞬态条件下,蒸汽发生器总是远离主泵,因此在泵侧的侧挡架热态调整间隙直接取0。后续所有可能是蒸汽发生器侧挡间隙变小的因素,均在泵对侧的侧挡架间隙计算中考虑。

基于第3章所述间隙的计算方法,华龙一号机组ZH-65型蒸汽发生器下部水平支承的间隙计算值如表1所示。从表1中可知,前挡架所需要的间隙较大,而侧挡架所需要的间隙较小。这是因为主管道热段较长,而主管道过渡段较短,设备主要的热位移在主管道热段方向。

表1 下部水平支承间隙计算结果

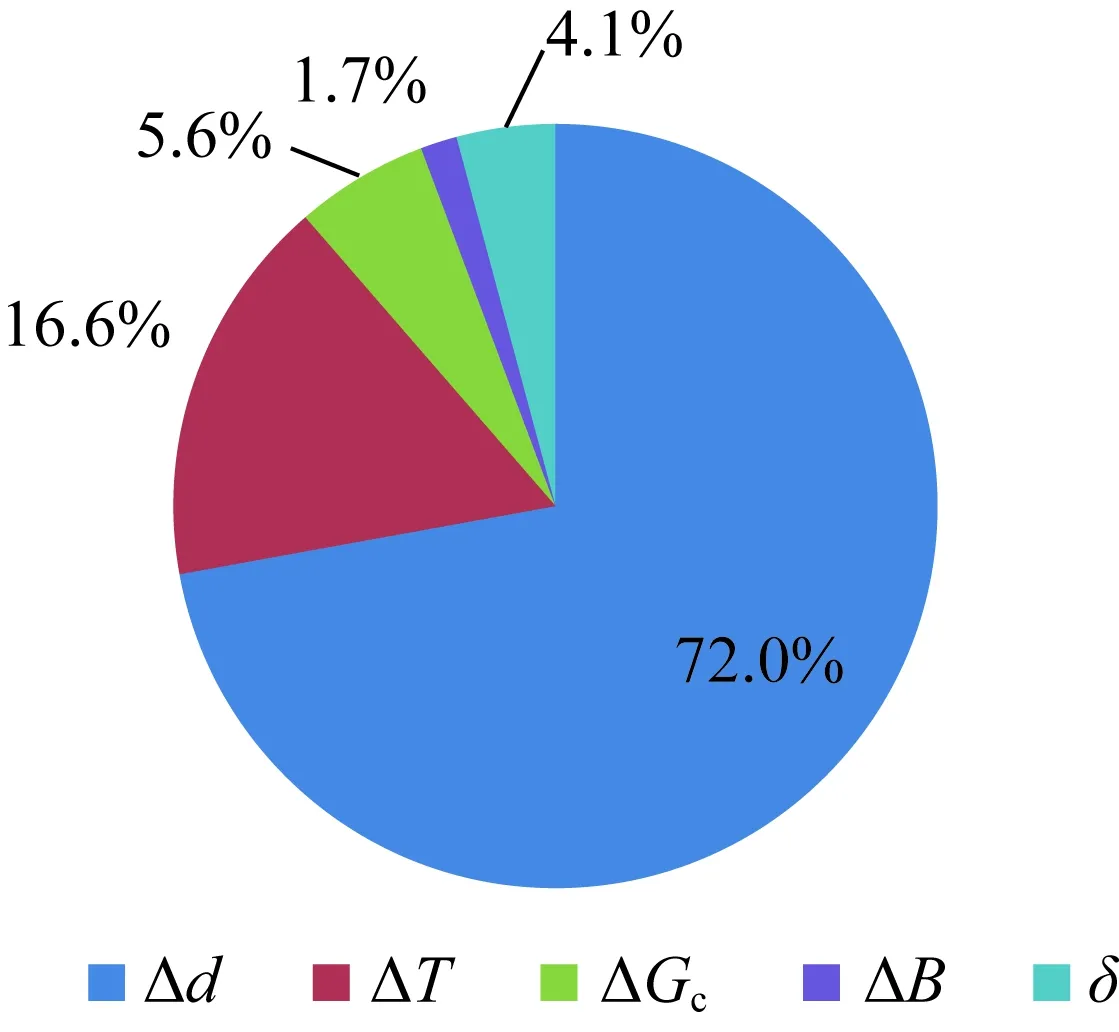

前挡架热态调整间隙JC的各部分构成如图7所示。从图中可知,针对前挡架,系统热膨胀Δd为主要部分,占比达72%,混凝土的热膨胀ΔT和混凝土干燥收缩ΔGc占比较小,仅为16.6%和5.6%。

图7 前挡架热态调整间隙各间隙构成Fig. 7 The composition of each gap in the hotadjustment clearance of the front gear

侧挡架的热态调整间隙JC的各部分构成如图8所示。从图中可知,针对侧挡架,系统热膨胀Δd和混凝土的热膨胀ΔT占比接近,均在1/3左右。这是因为主管道过度段较短,因此混凝土的膨胀和收缩,对总间隙影响较大。

图8 侧挡架热态调整间隙各间隙构成Fig. 8 The composition of each clearance of the hotadjustment clearance of the side gear

5 小结

蒸汽发生器支承间隙计算和调整,是蒸汽发生器支承设计的关键之一。本文提出的蒸汽发生器支承的间隙计算,综合考虑了管路系统、设备和支承本身的膨胀和收缩,混凝土的热膨胀和混凝土干燥收缩等因素的影响。给出了支承间隙调整过程中4种理论间隙的计算方法,可有效指导支承间隙的调整。根据本文给出的间隙计算和调整方法,可使蒸汽发生器支承和设备之间获得了合理且尽量小的间隙值,保证系统和设备正常运行。