来料批量质量问题的处理方法

2020-08-13 08:22孙健

大众汽车 2020年2期

孙健

广汽菲亚特克莱斯勒汽车有限公司广州分公司 广东 广州 511434

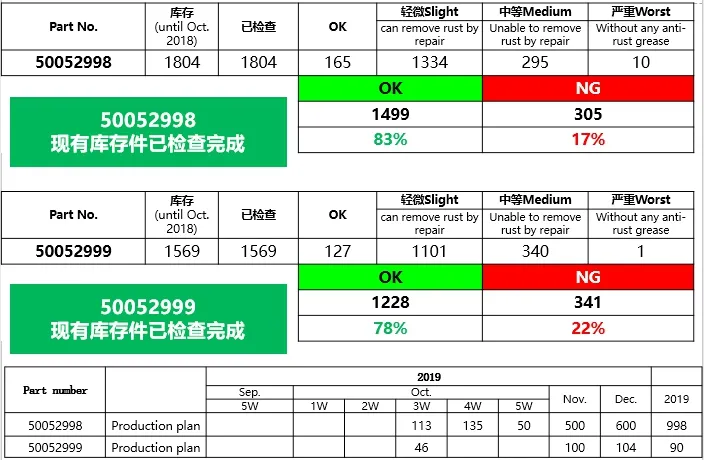

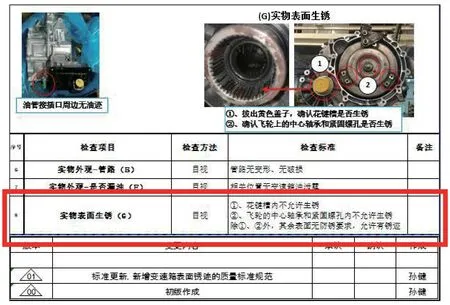

我们以出现批量的零件花键生锈为例子来说明。

第一步,发生问题时,首先第一时间到现场进行以下判断:这个生锈是不是不可接受? 这就需要拿到质量标准进行评判。如果生锈不可接受或者标准的判断第一时间拿不准,那么应立刻安排资源在线边按标准进行围堵挑选,将不良/可疑零件隔离,记录断点,并协调物流部门将库存所有零件进行全数排查;同时告知供应商对其库存进行挑选并做好标记,线边的挑选一直到见到供应商挑选标记为止;

第二步,必须确认该零件的库存数量和生产计划,通过详细的计算,评估不良零件的隔离是否会造成缺件停线?如果有缺件风险,应立刻联系供应商和物流团队协调OK零件的紧急补货处理;

第三步,不良件的处理。当不良件涉及的金额较大,责任又不明晰时,团队需要评估这些隔离的不良/可疑件是否可以返修使用,以减少公司的损失。若涉及零件返修,就要求在返修前,团队要制定出合理的返修方案并做成返修作业标准指导书,并按指导书步骤先行返修几个零件,然后进行小批量装车验证,确保验证结果OK后,再开展大批量的返修工作。其中需要重点关注人员培训、安全预案、返修工具、物流运输、零件放置、台账管理等环节的落实情况;

第四步,预防机制的建立。首先对该零件进行横展,完成公司相关零件的外观质量标准的更新,并增加对相关零件生锈的检查;然后优化来料质量管理流程,建立长库龄零件检查预警机制,定期抽检,避免批量问题的爆发。

总结

在遇到批量发生的问题时,必须沉着冷静,把以上几个关键点处理到位,将对生产的影响降到最低,同时确保成品车的质量得到最大限度的保证,减少返修工时,最后,要采取有效的对策和预防机制避免类似的批量问题再次爆发。

猜你喜欢

云南画报(2021年6期)2021-07-28

科学家(2021年24期)2021-04-25

电脑爱好者(2020年5期)2020-05-11

汽车实用技术(2020年5期)2020-04-10

考试周刊(2017年103期)2018-01-31

教育教学论坛(2017年50期)2017-12-25

校园英语·上旬(2017年6期)2017-07-13

中国科技纵横(2016年15期)2016-12-29

职教论坛(2016年23期)2016-11-19

中国民族民间医药·下半月(2014年4期)2014-09-26