装卸软管的安全技术规范以及相关标准分析*

孙国宝,丁 群,廖志雄,,何凯龙,

(1 广东省特种设备检测研究院云浮检测院,广东 云浮 527300;2 广东省特种设备检测研究院云浮检测院,广东 云浮 527300)

液化石油气装卸软管是液化石油化工企业最常见的辅助生产系统,由于工作介质的危险性、企业管理存在问题、人员操作不规范等因素,其充装作业过程安全风险大,属于企业生产运行的高风险环节[1]。同时,装卸软管失效是引起液化石油气罐车泄漏的重要因素[2],因此,装卸软管的检验检测工作对石化企业安全生产具有重大意义。TSG21-2016《固定式压力容器安全技术监察规程》中要求石化企业充装单位或者使用单位必须每年对装卸软管进行1次耐压试验,以确保装卸软管的使用安全[3]。然而,各个安全技术规范以及相关标准对装卸软管试验的要求不一,必须针对装卸软管的具体材质、工作介质以及使用条件进行区别,制定有效的试验方案,确保装卸软管试验工作的有效进行。现将相关技术规范以及标准对装卸软管试验要求进行协调性分析。

1 检规中装卸橡胶软管和软管组合件耐压试验规定

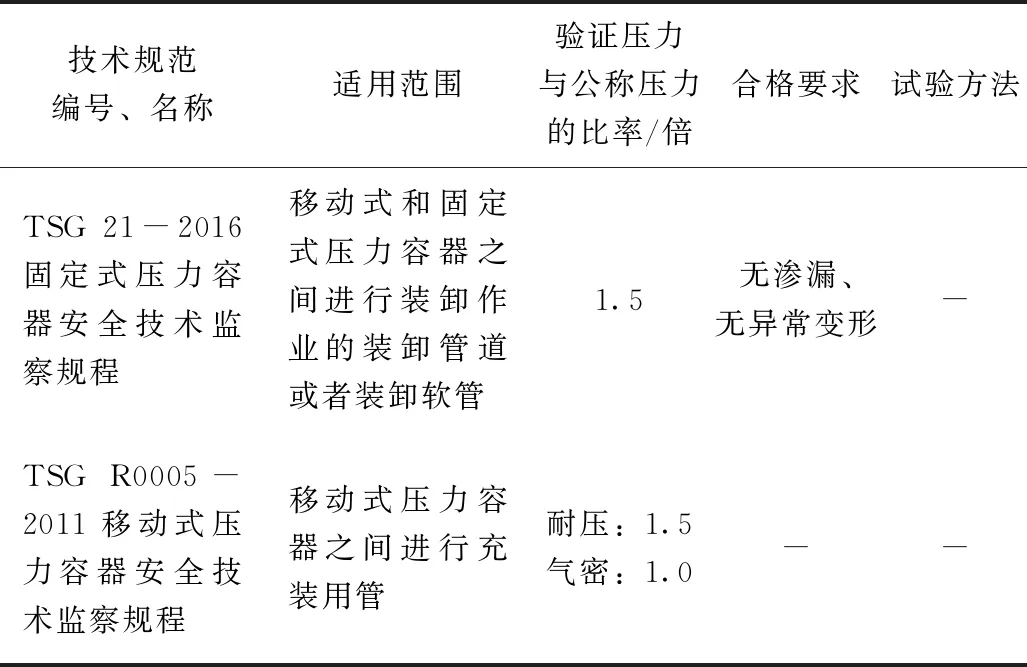

特种设备安全技术规范中对装卸软管提出试压相关要求的有TSG 21-2016《固定式压力容器安全技术监察规程》[3]以及TSG R0005-2011《移动式压力容器安全技术监察规程》[4],相关内容如表1所示。

表1 特种设备安全技术规范对软管试验的要求

TSG 21-2016《固定式压力容器安全技术监察规程》7.1.19(4)对装卸软管的耐压试验做出了以下要求:充装单位或者使用单位对装卸软管必须每年进行1次耐压试验,试验压力为1.5倍的公称压力,无渗漏无异常变形为合格,试验结果要有记录和试验人员的签字。

TSG R0005-2011《移动式压力容器安全技术监察规程》9.12(4)对装卸软管的试验有以下要求:装卸软管和快装接头组装完成后应当逐根进行耐压试验和气密性试验,耐压试验压力为装卸软管公称压力的1.5倍,气密性试验压力为装卸软管公称压力的1.0倍。

《固定式压力容器安全技术监察规程》中只对装卸软管的耐压试验做出要求,规定了试验压力取值;《移动式压力容器安全技术监察规程》对装卸软管的耐压试验和气密性试验做出要求,分别对耐压试压以及气密性试验的试验压力做出规定。两者均未对耐压试验的过程控制、升压速率以及保压时间做具体规定;同时,规程中未明确各种材质、工作介质以及工作条件的装卸软管试验工作的相关要求。与《固定式压力容器安全技术监察规程》不同的是,《移动式压力容器安全技术监察规程》对装卸软管的气密性试验做出要求,确保装卸软管的气密性能。

2 橡胶软管和软管组合件产品标准中的试验要求

GB/T 3683-2011《橡胶软管及软管组合件 油基或水基流体适用的钢丝编织增强液压型规范》[5]、GB/T 10544-2013《橡胶软管及软管组合件 油基或水基流体适用的钢丝缠绕增强外覆橡胶液压型 规范》[6]、GB/T 10546-2013《在2.5 MPa及以下压力下输送液态或气态液化石油气(LPG)和天然气的橡胶软管及软管组合件 规范》[7]等各类型的橡胶软管以及软管组合件产品标准中均对软管产品的耐压试压做出相关要求,如表2所示。

表2 产品标准中关于耐压试验的要求比对

根据软管及组合件的产品质量需要,各产品标准中对软管的试验多为型式试验,需对产品试样抽样进行破坏性试验以保证产品质量。因此,在GB/T 3683-2011《橡胶软管及软管组合件 油基或水基流体适用的钢丝编织增强液压型规范》、GB/T 10544-2013《橡胶软管及软管组合件 油基或水基流体适用的钢丝缠绕增强外覆橡胶液压型 规范》、GB/T 10546-2013在2.5 MPa及以下压力下输送液态或气态液化石油气(LPG)和天然气的橡胶软管及软管组合件 规范》等产品标准中,软管的试验压力多为最大工作压力的2.0倍(或规定固定值)。

相比装卸软管的产品标准,安全技术规范中的技术要求主要是针对在用的装卸软管,耐压试验时为了验证软管是否能继续在工作条件下运行,因此试验压力要求相对产品标准稍低,确定为1.5倍。而产品标准中引用了GB/T 5563-2013、ISO 1402、ISO 6605等标准中的试验方法,对在用装卸软管耐压试验工作开展具有指导作用。

3 装卸软管试验方法标准的相关要求

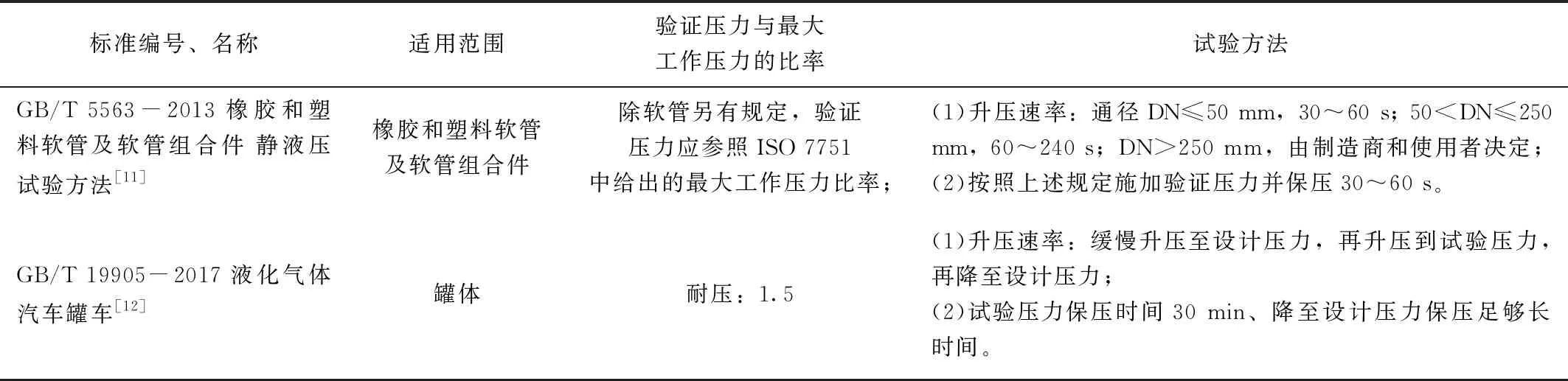

装卸软管的试验方法标准主要有GB/T 5563-2013《橡胶和塑料软管及软管组合件 静液压试验方法》以及GB/T 19905-2017《液化气体汽车罐车》,如表3所示。

GB/T 5563-2013《橡胶和塑料软管及软管组合件 静液压试验方法》的5.1、5.2、6.2、7.1和7.2中提到了软管试验的相关要求:

(1)压力泵出力能达到相应的速率升高压力,直至达到所需要的试验压力。

(2)对于每个试验的施压压力值应选择在压力表最大量程的15%~85%。为保证精确度,压力表或带有数字显示器的压力转换器应经常校对,建议安装节流阀以使震动损坏减至最小。

(3)应使用水或其他适合于软管的液体作为试验介质。

(4)先将试样充满试验用的液体,排除所有空气,然后连接到试验装置上。关闭阀门以均匀的升压速率施加静液压力。用校准压力表或带数字显示器的压力转换器测量压力。

(5)升压速度应是恒定的,对公称内径小于或等于50 mm的软管应在30~60s之间达到最终压力。对于公称内径大于250 mm的软管,达到最终压力所需的时间应有制造厂和使用者决定。

GB/T 5563-2013提出了软管试验的升压速度要求,对软管耐压试验工作开展具有指导行作用。然而标准中并未提出实现该要求的具体方法,该要求在试验实施过程中具有一定的难度。

表3 装卸软管试验方法标准要求

GB/T 19905-2017《液化气体汽车罐车》标准中主要是罐体耐压试验以及气密性试验的相关要求,但标准中涉及了罐体附件装卸软管的相关试验要求,对装卸软管的试验工作开展具有一定的参考意义。

GB/T 19905-2017《液化气体汽车罐车》的9.1.3.5提出液压试验步骤如下:

(1)试验时罐体顶部应设排气口,充液时应将罐内的空气排净。试验过程中,应保持罐体表面干燥。

(2)当罐体壁温与液体温度接近时,才能缓慢升压至设计压力,确认无泄漏后继续升压到规定的试验压力,保压时间一般不少于30 min。然后将压力降至设计压力,保压足够长的时间以对所有焊接接头和连接部位进行检查。

(3)液压试验完毕后,应及时进行罐体内部的干燥处理。

液压试验过程中,罐体无渗漏、无可见的变形和异常的响声为合格。

GB/T 19905-2017的9. 1. 4. 4、9.1.4.5对气压试验要求如下:

(1)试验时应先缓慢升压至规定试验压力的10%,保压5~10 min,并对所有焊接接头和连接部位进行初次检查;确认无泄漏后,再继续升压到规定试验压力的50%;如无异常现象,然后按规定试验压力的10%逐级升压,直到试验压力,保压10 min;然后降到设计压力,保压足够时间进行检查,检查期间压力应保持不变。

(2)气压试验过程中,罐体无异常响声,经肥皂液或其他可靠的检漏方法检查无漏气,无可见的变形为合格。

GB/T 19905-2017《液化气体汽车罐车》中的试验方法对装卸软管试验工作具有一定的指导意义,但其方法的保压时间与GB/T 5563-2013《橡胶和塑料软管及软管组合件 静液压试验方法》相冲突,应用在软管试验中具有其局限性。

4 安全技术规范、标准与软管检验检测作业手册的协调分析

表4 某承压橡胶软管和软管组合件检验工艺的具体分析

表4为某检验机构的某承压橡胶软管和软管组合件检验工艺。该检验工艺列出了装卸软管的耐压试验、屈挠性测量、强度试验、密封性试验等检测项目及其实施要求。在对比了该工艺和相关安全技术规范的内容后发现,工艺中所用的耐压试验压力与规范中的要求不统一,而某些检测项目并非为规范中要求的项目;同时,工艺采用的耐压试验方法为罐体适用,是否适用于装卸软管还有待验证。

检验工艺考虑了装卸软管使用中可能出现失效的各个方面,所列出的检测项目对软管的安全性能评价具有一定的参考意义,然而工艺中所引用的方法标准之间存在不协调的地方,且未列出针对各种类型软管的专项检验检测方案。因此,该检验工艺还需按照安全技术规范以及相关标准的相关内容进行协调并修改,以符合装卸软管检验工作的实际需求。

5 结 论

目前的特种设备安全技术规范以及相关标准对软管的试验要求并未完全覆盖软管检验检测应注意的问题,未明确针对不同类型的装卸软管如何实施相关试验。而在具体的软管和软管组合件检验工艺在技术要求与相关技术规范及方法标准尚存在不协调的地方,需要进一步修改完善相关体系来满足装卸软管试验的检验检测要求。