煤焦油加氢制轻质油品技术进展

任 帅,杨 军,郭生飞,康强强,王树宽

(神木富油能源科技有限公司,陕西 神木 719319)

21世纪以来,生产力的大幅提升带动全球能源消耗也稳步上升,我国作为一个石油和天然气资源极度稀缺的能源消耗大国,2019年原油对外依存度已经超过70%,对外依存度居高不下已严重威胁到我国的能源安全,相对富裕的煤炭资源成为保障国家能源安全的重要依托。近年来,随着环保法律法规的日益规范,如何清洁高效地利用好煤炭资源成为能源领域的一个重要课题。

煤焦油是煤炭热解过程中产生的液相副产物,按热解温度可分为低温、中低温、中温和高温煤焦油,中低温煤焦油由于热解时液相收率高、沥青含量低、加工难度适中等特点,主要被当做加氢原料,用来生产汽油、柴油等轻质燃料油品,目前该领域的产能已达到700万吨以上[1]。

1 煤焦油加氢工艺

煤焦油加氢是指煤热解所得的焦油或其某一馏分段油品,在反应器内临氢条件下将其中的重质组分转化为轻质组分,含硫、氮、氧的有机物转化为硫化氢、氨气和水,含金属元素的有机物中金属通过化学键断裂脱离原有机物沉积到催化剂上,不饱和化学键通过氢原子的插入变为饱和化学键等。就目前煤焦油加氢的工业化水平,煤焦油通过加氢反应可以生产满足国VI标准的低硫、低氮汽油和柴油产品。由于煤炭热解过程中不可避免的会携带一部分喹啉不溶物,其在进反应器进行加氢反应之前必须经过一定的预处理手段,根据预处理方式的不同,可简单地将目前工业化的技术分为:全馏分固定床加氢技术、轻馏分油固定床加氢技术、延迟焦化结合固定床加氢技术、悬浮床加氢(含非均相)结合固定床加氢技术和沸腾床加氢结合固定床技术等几大类[2-3]。

1.1 全馏分固定床加氢技术

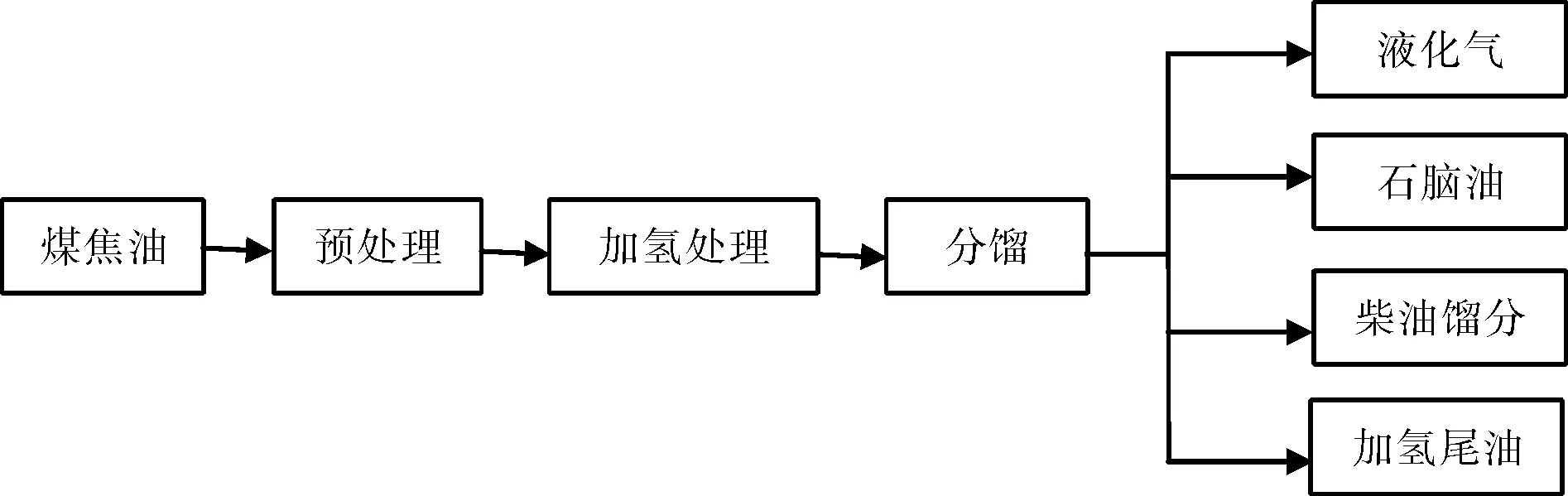

图1 煤焦油全馏分固定床加氢工艺流程

使用固定床进行煤焦油全馏分的加氢要求煤焦油中沥青质含量在适宜的水平,同时需要通过预处理手段脱除焦油中的喹啉不溶物、金属等会严重影响固定床压差的组分,通过各类煤焦油的性质比较,固定床加氢可以完全满足中低温煤焦油的加工要求。煤焦油通过过滤等物理手段及脱盐、脱水、脱金属离子等物理化学手段将煤焦油中的杂质降至合理的水平,处理后煤焦油通过进料泵送入反应器进行加氢反应,反应器内需根据所加工的煤焦油性质复配具有杂质沉积、金属脱除、沥青质脱除、加氢脱硫、加氢脱氧、加氢脱氮、重质芳烃饱和、加氢裂化等功能的催化剂体系,工艺流程如图1所示[4-5]。

神木富油能源科技有限公司是煤焦油全馏分加氢技术的首创者,其工业化技术被鉴定为“系世界首创,居领先水平”,该技术的加氢效果可以达到胶质转化率99.1%,沥青转化率98.2%,残炭脱除率99.2%,硫、氮脱除率99.5%以上,液相收率98%,是目前煤焦油加氢领域收率最高的工艺路径。

1.2 轻馏分油固定床加氢技术

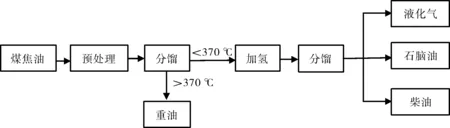

煤焦油经过常减压蒸馏或者溶剂处理的办法,提取其中轻馏分油作为固定床加氢装置的进料(一般工业化取<370 ℃馏分),临氢条件下轻煤焦油在催化上进行脱硫、脱氮、脱氧、脱金属、芳烃饱和等反应,生产液化气、石脑油、柴油等轻质燃料组分,工艺流程图如图2所示[6]。

图2 煤焦油轻馏分油固定床加氢技术

加氢处理原料不包含煤焦油的重组分,其沥青质、胶质含量都远低于全馏分煤焦油,导致其加工工艺条件接近柴油加氢,相对更加温和,设备投资等也要明显低于其他加氢工艺技术。但是,由于煤焦油中重质组分往往被处理为价格低廉的副产品甚至当作危废产品进行处理,导致煤焦油资源的有效利用率较低,油品收率较全馏分加氢工艺低20%左右,目前采用该技术的主要有哈尔滨气化厂、内蒙古庆华等企业。

1.3 延迟焦化结合固定床加氢技术

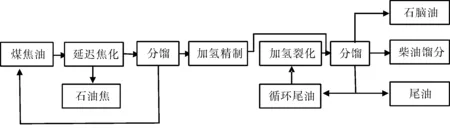

煤焦油经过脱渣净化处理后送入延迟焦化装置,热裂解后一部分重质组分脱氢起供氢作用,同时裂化产生部分轻质小分子产品,经延迟焦化后的重组分转化为延迟焦,轻组分转化为氢/碳原子比相对较高的轻质馏分油产品,延迟焦化工段轻质馏分油的收率约为80%~83%。轻质馏分油进一步与氢气混合后进行加氢精制和加氢裂化反应,生产石脑油、柴油调和组分,总的液相收率小于80%,其工艺流程如图3所示[7-9]。

图3 延迟焦化结合固定床加氢技术工艺流程

延迟焦化产生的轻馏分油具有烯烃含量高、硫含量低、氮含量低、胶质和沥青质含量低的特点,要求加氢反应器内需级配好脱烯烃、脱金属、脱硫、脱氮、脱芳催化剂,由于经此工艺生产的轻质燃料油品相对密度较小,重组分和杂质含量小,往往在加氢精制反应器后增加裂化工段,将加氢生成油中的偏重组分进行进一步裂化处理,在冬季可以满足生产低凝点柴油的要求。目前使用延迟焦化与固定床加氢工艺的企业主要有神木天元化工有限公司、陕西东鑫垣化工有限责任公司等。

1.4 悬浮床加氢(含非均相)结合固定床加氢技术

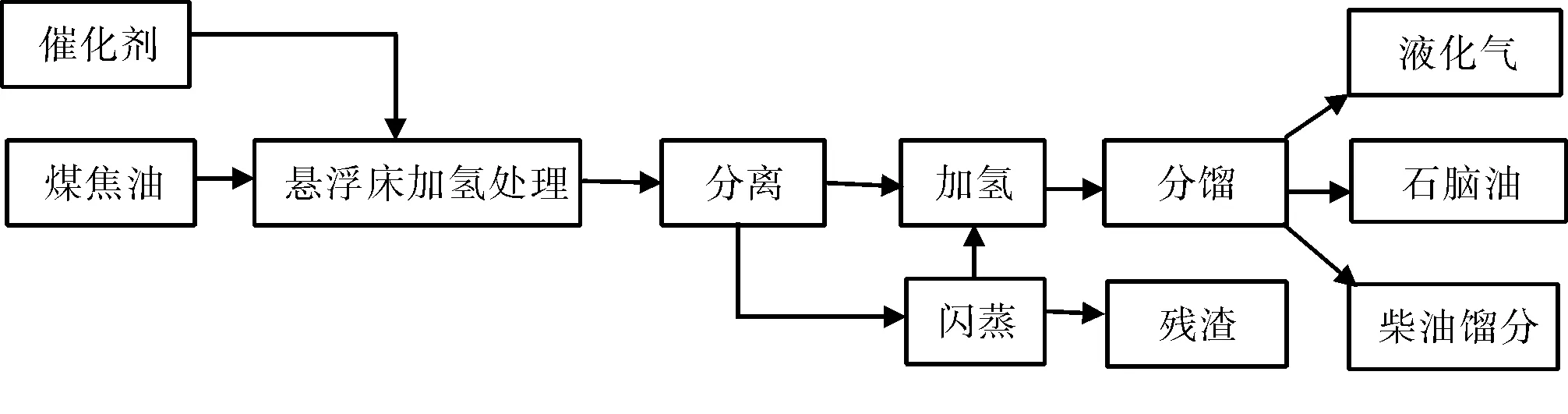

煤焦油与催化剂在临氢条件下发生反应,主要进行金属、杂质脱除和沥青质转化等,经悬浮床缓和加氢后的产物继续送入固定床内进行加氢处理,加氢处理后可以满足生产液化气、石脑油、柴油等轻质化产品,其工艺流程图如图4所示[10]。

图4 悬浮床结合固定床加氢技术工艺流程

使用悬浮床进行煤焦油缓和加氢,按照催化剂的不同可以分为均相和非均相两大类,均相催化剂的活性金属组分以Ni、Mo、Co、W等为主,添加量为100~500 ppm,非均相催化剂主要以负载型Fe为主,添加量为0.5%~5%。国内使用悬浮床加氢的主要有陕西延长安源煤焦油全馏分悬浮床加氢、鹤壁华石悬浮床煤焦油加氢等,目前因技术稳定性等原因还没有达到长周期运行的条件。

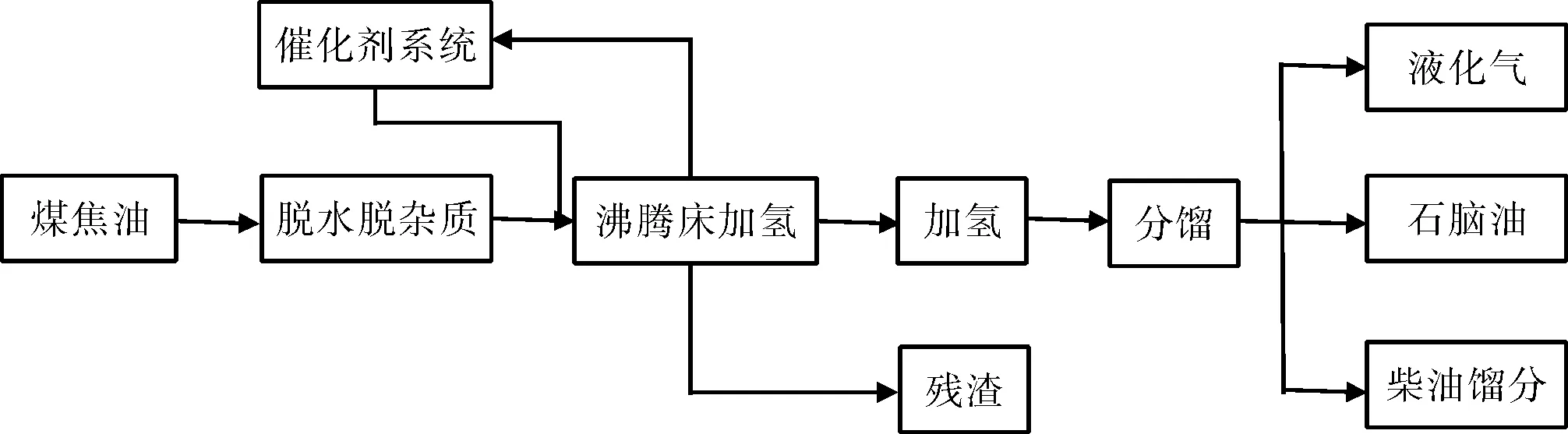

1.5 沸腾床加氢结合固定床技术

原料煤焦油通过脱渣、脱水处理,在混氢条件下以上流式送入沸腾床加氢反应器,负载型的小微颗粒催化剂在反应器内呈沸腾状运行,经缓和加氢后的加氢油从反应器上部排出,继而分离后送入固定床加氢系统,通过固定床加氢深度脱除油中的硫、氮等杂原子组分,从而生产石脑油、柴油等轻质燃料油品,其工艺流程如图5所示[11]。

图5 沸腾床结合固定床加氢技术工艺流程

在本加氢技术路线中,沸腾床与悬浮床具有类似的作用,主要目的在于将煤焦油中的重质沥青、金属化合物、烯烃化合物等进行提前加氢转化,降低下游固定床的反应负荷。沸腾床加氢相比悬浮床加氢来说,反应温度低30~50 ℃,反应压力低1~2 MPa,所用工艺条件更加缓和,但相比于固定床加氢来说存在投资高、运行费用高等问题。目前,国内可以提供沸腾床加氢技术的供应商主要有上海新佑、大连石化院等单位。

2 煤焦油加氢技术应用

进入21世纪以来,随着国内进口原油比例日益提高,煤焦油加氢行业迎来了蓬勃发展,对缓解我国石油供应不足具有一定的意义。2019年,我国中低温煤焦油加氢产能约为700万吨/年,在近10年内一直呈7%~8%的增长,预计到2025年之前中低温煤焦油加氢产能将达到1000万吨以上。

从煤焦油加氢市场分布来看,陕西、内蒙、山东、新疆、河南等地占据主要市场,其中陕西省产能达到约300万吨,新疆在近年的新增产能占比很高。从产业布局特点分析,煤焦油加氢企业多数得益于本地的丰富煤炭资源,面临新世纪煤炭清洁利用的重大课题,煤炭分级分质利用,煤焦油加氢生产轻质燃料以及更高附加值产品成为必然趋势[12]。

从煤焦油加氢技术来看,固定床加氢工艺成熟、投资低、加氢精制效果好、杂质脱除率高、工艺和设备结构相对简单操作容易,但是因设备限制原因,固定床加氢可处理的原料中沥青质、金属含量必须控制在一定的范围之内,在处理劣质油品的过程中会存在催化剂易结焦、反应器压差上涨快、运行周期短等问题。轻馏分油加氢或者延迟焦化结合固定床加氢工艺可以在一定程度上放宽原料的要求,设备投资也较低,但是其不得不面临液相收率低、经济性不足的问题。沸腾床和悬浮床加氢工艺技术成熟,与固定床相比可以适应更恶劣的原料,运行周期长,但设备复杂、投资比固定床明显增高[13]。

3 煤焦油加氢发展建议

纵观当下国内煤焦油加氢的市场情况,70%以上产能集中于10~30万吨/年规模,20%以上产能集中于30~50万吨/年规模,少数项目会达到50~100万吨/年,相比于石油炼制企业1000~300万吨/年的规模来说,在能耗、成本方面并没有优势。但是作为原油炼制的合理补充,向着大型化、规模化、区域协同发展已成为必然趋势[14-15]。

面对诸多技术路线选择,要想在与石油炼化的竞争中生存下来,使用低成本的固定床全馏分加氢技术,进一步升级改造煤焦油预处理水平来提升产品质量和延长装置运行周期也将是行业的共同选择。同时,煤焦油加氢企业要不断深挖煤焦油的组成特点,在大面积生产轻质化燃料油品的基础上进行技术转型升级,走差异化、高端化路线,高性能在航空、航天燃料、超高变压器油、环保型溶剂油、高价值化学品单体等方面寻求突破。

总之随着煤焦油加氢技术的不断丰富与成熟,我国煤焦油加氢领域已取得了不小的成就,但面临激烈的内外部竞争环境,煤焦油加氢行业还需要继续加大技术引进和创新,这样才能确保煤焦油加氢技术能够更好满足行业和社会的需求。