坚硬顶板巷道水力压裂切顶卸压一体化控制技术

李 挺

(西山煤电股份有限公司 马兰矿, 山西 太原 030205)

山西西山煤电股份有限公司马兰矿8#煤层的18509工作面顶板坚硬,存在一层厚硬的灰岩和砂岩层,强度高,完整性强,端头顶板悬而不断,采取退锚措施后,悬顶距离依然达到10~30 m,突然垮落会将采空区瓦斯挤出,造成瓦斯超限。18509工作面在回采过程中会与正在掘进的18507皮带巷相遇,强采动应力会造成巷道围岩压力加大,出现片帮、底鼓等现象,巷道难以维护,急需处理。

目前,常用的切顶方法有深孔爆破和水力压裂等,深孔爆破应用很广泛[1-6],但对于煤与瓦斯突出矿井,爆破的安全性低,成本高,爆破作业容易影响工作面的正常回采;而水力压裂是近年发展起来一种安全高效的切顶卸压技术,采用井下水为原材料,取材方便,施工快速。马兰矿属于煤与瓦斯突出矿井,采用高效水力压裂卸压技术,弱化顶板力学性能,实现坚硬顶板的高效预裂,在治理18509辅运巷端头悬顶的同时,对18507皮带巷也起到了保护作用。

1 工作面概况

18509工作面倾斜长度240 m,走向长度1 359 m,地面标高1 225~1 337 m,工作面标高784.3~836.9 m,埋深450~500 m. 工作面所采煤层为石炭系太原组8#煤层,属稳定可采厚煤层,煤层厚度3.86~4.85 m,平均4.35 m. 煤层倾角0°~9°,平均角度2°. 绝对瓦斯涌出量44 m3/min,相对瓦斯涌出量8.27 m3/t,瓦斯压力0.43 MPa.

18509工作面柱状图见图1,直接顶为灰岩,最大厚度达3.31 m,平均厚度2.05 m,坚硬稳定,普氏系数最高时可达到10以上;基本顶为中砂岩,平均厚度达3.88 m,普氏系数达到7. 18509工作面顶板坚硬稳定,同采区临近工作面回采期间端头悬顶距离一般在10~30 m,同时18507工作面临近18509回采工作面掘进,18509工作面布置见图2,净煤柱宽度20 m,如果18509工作面顶板垮落不及时充分,会导致煤柱上赋存着巨大的支承压力,容易引起临近巷道矿压显现,已有实践证明巷道易出现明显的底鼓、片帮、炸顶现象。

图1 钻孔柱状图

图2 18509工作面布置示意图

2 控制思路

控制工作面端头悬顶和解决临近动压巷道应力集中问题,可采用水力压裂切顶卸压技术,顶板水力压裂可人工增加裂缝的数目,在坚硬顶板中形成水压裂缝网络,破坏其整体性,促使端头悬顶及时垮落;工作面回采产生的超前和侧向支承应力主要通过煤层上方的关键岩层进行传递。因此,对煤柱上方的顶板采用水力压裂,可有效切断采动应力的传递路径,控制临近巷道的变形。

端头悬顶的预裂对象主要为低位岩层,控制动压的预裂对象主要为煤柱上方的泥灰岩和砂岩,因为该岩层是产生采动应力的主要力源,因此确定水力压裂的顶板层位为0~13.5 m. 此外,端头悬顶的存在也为临空巷道增加了附加载荷,因此,采用“低位致裂+高位弱化”的控制思路,可同时解决端头悬顶治理和动压巷道的控制问题。控制原理图见图3.

图3 水力压裂“端头悬顶治理+动压护巷”的控制原理图

3 顶板水力压裂技术和工艺

水力压裂技术可有效削弱顶板的强度和整体性,使端头悬顶顶板能够分层分次及时垮落,缩短初次来压和周期来压步距,减小或消除坚硬难垮顶板对工作面回采及紧邻临空巷道带来的超前和侧向支承应力,避免工作面受动压影响造成的巷道变形,片帮、底鼓等现象。水力压裂技术主要包括压裂钻孔钻进、钻孔开槽、封孔、顶板水力压裂及效果监测5部分。

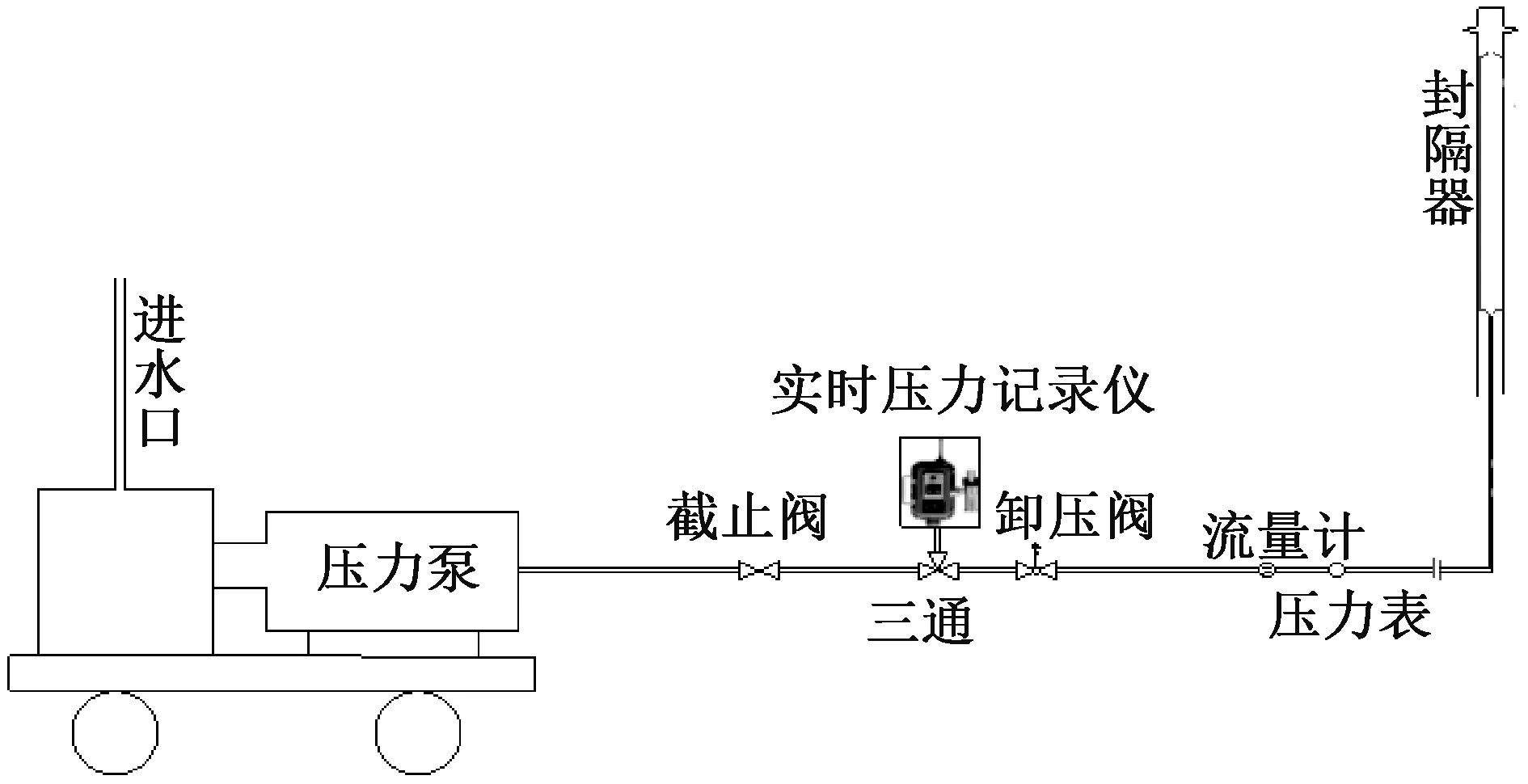

水力压裂的工艺原理见图4,水力压裂系统主要包括:高压系统(泵+水箱+高压胶管+电控箱)、送装杆、封隔器、水压裂监测系统。施工流程为钻孔—安装封隔器—开泵压裂—停泵卸压—再次定位封隔器,依次循环。全部设备和材料均可重复使用,初期投资低,长期消耗率也较低。

图4 水力压裂工艺原理图

4 顶板水力压裂方案

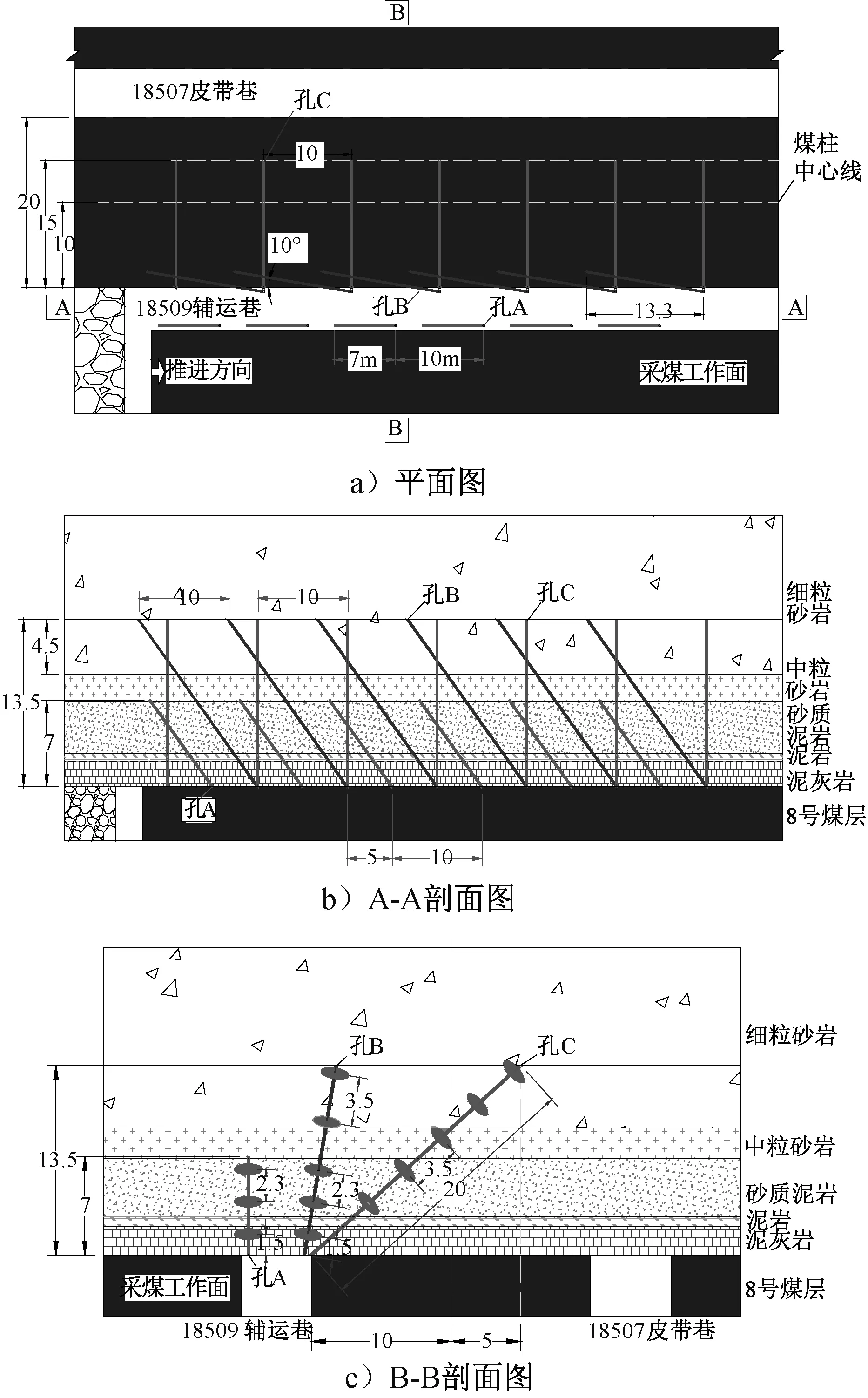

端头悬顶和动压巷道水力压裂一体化控制技术方案见图5,在18509辅运巷施工钻孔并压裂。

图5 端头悬顶和动压巷道水力压裂钻孔布置图

每隔10 m布置一组钻孔,每组钻孔包括3个钻孔,分别为孔A、孔B、孔C. 孔A和孔B主要用于压裂端头悬顶,呈三花布置,孔B和孔C主要用于压裂煤柱上方顶板,呈扇形布置。其中,孔B同时兼顾端头悬顶和动压巷道压裂的作用。

钻孔A贴正帮平行巷道向采空区方向施工,开孔位置距离巷帮500 mm,仰角为45°,钻孔长度10 m;钻孔B贴副帮向采空区后方施工,开孔位置距离巷帮500 mm,方位角为偏离巷道方向10°,仰角45°,钻孔长度为19 m;钻孔C垂直巷帮斜向煤柱顶板施工,仰角42°,钻孔长度20 m.

钻孔A、B、C均d60 mm. 钻孔A压裂3段,孔B和孔C压裂5段,两段之间的间距平均为3 m,具体见图5c),每段的压裂时间控制在30 min.

由于顶板条件会变化,在现场根据钻孔施工情况和水力致裂情况对钻孔长度、间距等参数进行适当调整;在后期压裂过程中,如果仅依靠孔B和孔C即可达到压裂效果,可考虑微调施工方案,取消钻孔A.

为了增加水力压裂过程中裂缝的数量,需采用大排量压裂泵,泵的排量确定为118 L/min. 由于灰岩顶板的强度较高,f系数接近10,抗拉强度为8~13 MPa,且最小主应力为7.8 MPa,再按照2倍的富余系数考虑,泵需要提供40 MPa以上的压力。

5 结 论

分析了坚硬顶板水力压裂切顶卸压控制思路、工艺原理及钻孔布置方式对压裂效果的影响,提出采用“低位致裂+高位弱化”水力压裂卸压设计方案,并现场实施应用。结果表明:

1) 采用水力压裂后,有效解决了工作面端头悬顶问题,与实施水力压裂前相比,端头悬顶长度由原先的12~20 m减小至3~5 m,满足工作面安全回采需要。

2) 采用水力压裂切顶技术,使得临近煤柱上覆顶板垮落及时充分,减少煤柱上应力集中。与实施水力压裂前相比,18507皮带巷矿压显现降低,巷道变形以底鼓为主,底鼓最大值为215 mm,顶板、左、右帮变形量较小,最大值分别为52 mm、46 mm和53 mm. 未实施水力压裂的邻近巷道围岩变形也以底鼓为主,但底鼓最大值在1 000 mm以上,顶板下沉量可达600 mm,左帮和右帮移近量在150 mm以上。

实施水力压裂切顶卸压,有效解决了坚硬顶板工作面端头悬顶及邻近工作面巷道强采动应力引起的巷道片帮、底鼓问题,可以广泛推广使用。