汽车正面碰撞性能与下车身架构设计

冯先敬

(国机智骏汽车有限公司,江苏 南京211100)

1 概述

汽车碰撞事故中正面碰撞最为普遍,且造成的人员伤亡最多[1-2],因此,做好下车身的架构设计,提高汽车正面碰撞性能,对汽车的安全性具有非常重要的意义。

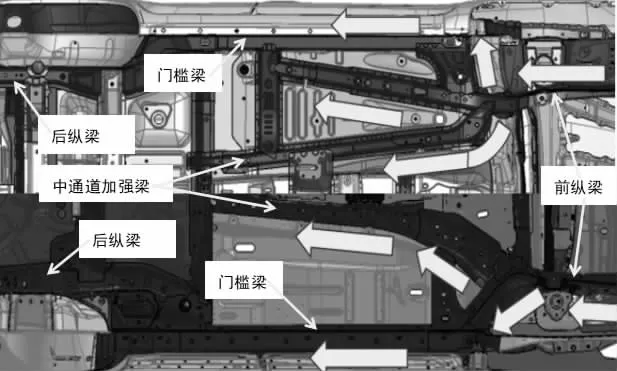

2 汽车正面碰撞过程中力的传递路径

汽车的碰撞试验显示,碰撞过程就是通过车身架构进行吸收能量、分散能量和传递能量的过程。因此,汽车的整个前部结构被分成了前吸能区、中吸能区和后吸能区3 个吸能区域[3]。碰撞能量经过每个区域时,都有部分能量被吸收,剩余的能量继续进行传递和分散。其传递主要通过3 层[3],上层:通过机舱上纵梁(即shotgun 结构)进行传递;中层:通过前纵梁进行传递;下层:通过副车架进行传递。

同时,以上的传递路径表明,汽车正面碰撞的大部分的能量都是通过下车身的架构进行吸收、传递和分散的,也再次证明:下车身的架构设计是决定汽车正面碰撞成功与否的关键因素。

图1 正面碰撞3 层路径传递示意图[3]

3 典型的下车身架构设计

经过对市场上成熟的、典型的车型进行研究,下车体的传递路径都是基于:前防撞梁/吸能盒→前纵梁→门槛梁/地板纵梁/中通道。主要架构形式有以下几种:

3.1 以地板纵梁为主的下车身架构设计

典型架构一:由于车身地板下有足够的空间布置地板纵梁,因此,以地板纵梁为主进行架构设计,前后纵梁以连通或者不连通的方式,将碰撞力通过地板纵梁进行传递和分散给门槛梁、中通道和A 柱。

图2 典型架构一

典型架构二的特点:前后纵梁通过地板纵梁直接连通,架构网络清晰,力的传递效率高。

图3 典型架构二

3.2 以门槛梁为主的下车身架构设计

典型架构三:由于车身地板下的空间几乎被电池包所占据,无法布置地板纵梁,因此,前后纵梁均将碰撞力传递到门槛梁,并分散到中通道和A 柱。

图4 典型架构三

3.3 由纵梁向A 柱传力的架构设计

典型架构四:前纵梁直接同时传递给A 柱和门槛梁,且传递通道较大,结构稳定、可靠,传递力效率高。

图5 典型架构四

4 下车身的架构设计要素

4.1 架构设计原则

前后纵梁、门槛梁、地板纵梁、加强梁等各个梁通过架构设计形成一条条连续的、分散型的、光滑顺畅的传递路径,且连接部位的截面尽可能的重叠,使碰撞力能顺利传递。

4.2 纵梁位置的确定

(1)纵梁Y 向位置的确定。主要考虑在最恶劣情况下,与全轮跳和全转向的最大轮胎包络不干涉,且内边界与机舱内的零部件布置满足总布置的相关间隙要求。

(2)纵梁Z 向位置的确定。前纵梁的高度,主要由碰撞法规中碰撞器的高度和底盘传动轴的高度位置确定。根据欧标ECE R94 碰撞法规的要求[4],在空载状态下纵梁上表面的高度≤530mm,且根据经验要求与转动轴包络的间隙≥25mm。

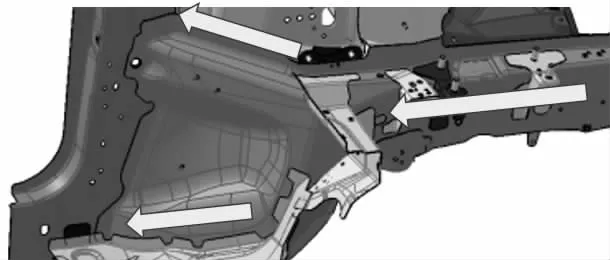

4.3 纵梁与门槛梁的距离

纵梁与门槛梁的距离主要是Z 向和Y 向的距离,一般要求他们之间的距离尽可能小,尽可能增加截面的重叠量。

(1)如果Y 向间距过大,需要设置斜向支撑结构,构成一个稳定的三角形传力结构,并且三角形的端点要与后面的传力通道保持连接的连续性。如下图所示。

图6 增加斜向支撑

(2)如果Z 向距离过大,需要考虑加强纵梁的根部或者增加纵梁在Z 向的截面高度,并且在传动轴包络处进行局部避让和局部加强,保证碰撞力的顺利传递。

根据以上分析,对于汽车的正面碰撞性能而言,融会贯通以上典型架构理念,明白各个设计理念的优缺点,并进行灵活运用和衍变,才能更好更快的做好下车身的架构设计。