15103采面顶板走向长钻孔抽采瓦斯技术应用

(阳泉煤业(集团)平定东升兴裕煤业有限公司,山西 阳泉 054200)

1 工程概况

阳煤集团兴裕煤矿为高瓦斯矿井,现阶段主要进行15#煤层的回采工作,煤层埋藏深度366~433m,煤层结构2.21(0.15)3.41(0.10)0.63m,总厚6.3m,煤层倾角3°~8°,平均4°,15#煤瓦斯含量最大为46.6m3/t,原始瓦斯压力为3.68MPa,煤层硬度系数f为1.8,为中硬煤层,煤层破坏类型为第III类型,呈碎块状,原生结构、构造和裂隙系统已不保存。

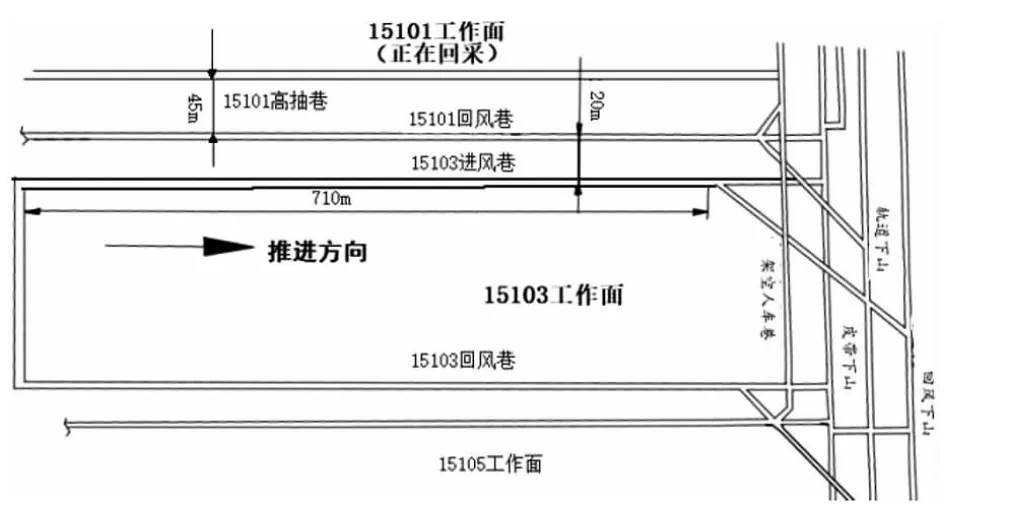

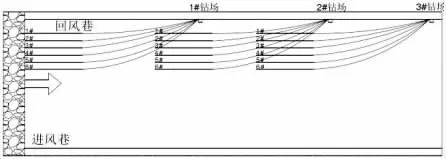

15#煤层首采工作面为15101工作面,工作面回采期间,采用走向高抽巷抽采卸压瓦斯,走向高抽巷沿11#煤层顶板布置,距15101回风巷的水平距离为45m,垂直距离为67.75m,15103工作面为接替工作面,与15101工作面间区段煤柱宽度为20m,工作面走向长度710m,倾斜长度195m,煤层赋存稳定,结构复杂,煤层平均厚6.5m,见图1。预计15103工作面回采期间瓦斯绝对涌出量为71.17m3/min左右,相对涌出量37.58m3/t。

图1 15103工作面采掘工程平面

15101工作面回采期间,上隅角瓦斯浓度较高,瓦斯治理效果较差,为取得更好的工作面瓦斯治理效果,本文以15103工作面为背景,设计采用顶板走向长钻孔代替高抽巷进行瓦斯抽采,为取得良好的抽采效果展开相关研究。

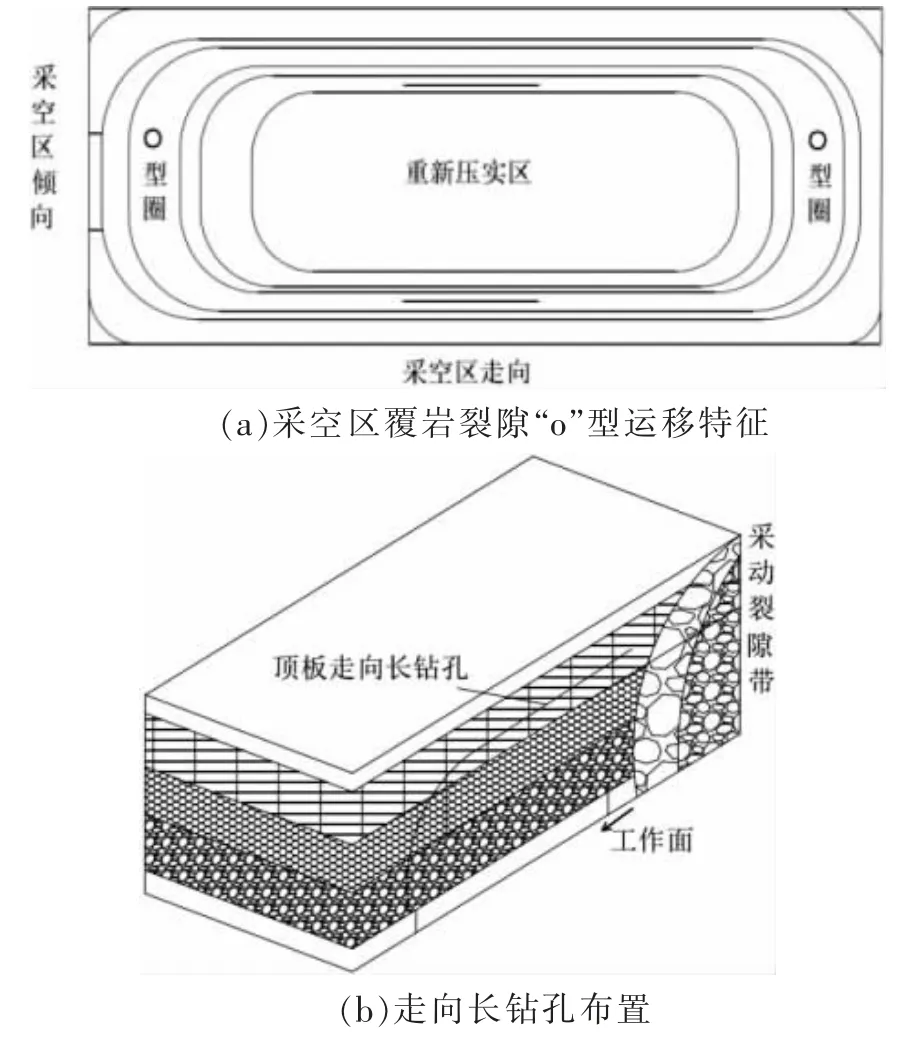

2 走向长钻孔相关参数理论分析

参考相关研究成果[1],工作面回采后,根据上覆岩层的破坏状态沿垂直方向可分为冒落带、裂隙带、弯曲下沉带,采空区中部冒落的矸石在上覆岩层地应力作用下重新压实,采空区四周裂隙带在水平面呈“o”形圈分布,见图2(a)。冒落带解吸出的瓦斯上浮进入裂隙带,“o” 形圈为卸压瓦斯提供运移和储存空间,走向长钻孔是否能够有效抽采该区域的瓦斯是决定瓦斯治理效果的关键。通过在回风巷内布置钻场,采用千米钻机进行顶板长钻孔的施工,钻孔由钻场通过一定角度向上爬坡,到达裂隙带层位后开始沿水平方向钻进,为保证钻孔的抽采效果,需首先确定钻孔水平段与工作面底板的垂直距离及与回风巷的水平距离。

图2 走向长钻孔布置原理

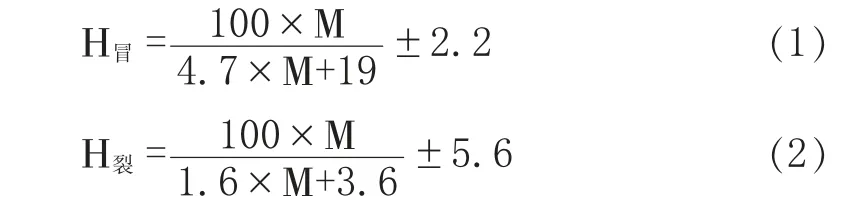

走向长钻孔需布置在裂隙带内,即与底板的垂直距离应在冒落带最大高度与裂隙带最小高度之间,根据兴裕煤矿15103工作面地质情况,顶板岩层岩性为中硬,因此冒落带和裂隙带的发育高度可由式(1)、式(2)初步确定[2]:

式中:H冒为冒落带高度,m;H裂为裂隙带高度,m;M为煤层厚度,m。

15103工作面煤层厚度为6.5m,由此计算可得顶板冒落带高度为10.92~15.32m,裂隙带高度为40.83~52.03m,冒落带最大高度为15.32m,裂隙带最小高度为40.83m,故走向长钻孔垂直布置高度在15~40m范围内较合理。

走向长钻孔水平段距回风巷的水平距离应满足式(3)[3]:

式中:H为工作面采高,m;S为走向长钻孔与回风巷的距离,m;α为煤层倾角,为4°;β为采空区上覆岩层卸压角,为65°;X为工作面宽度,为195 m。

通过式(3)计算可得,走向长钻孔与回风巷的距离应在15~65m范围内。

3 走向长钻孔瓦斯抽采技术模拟分析

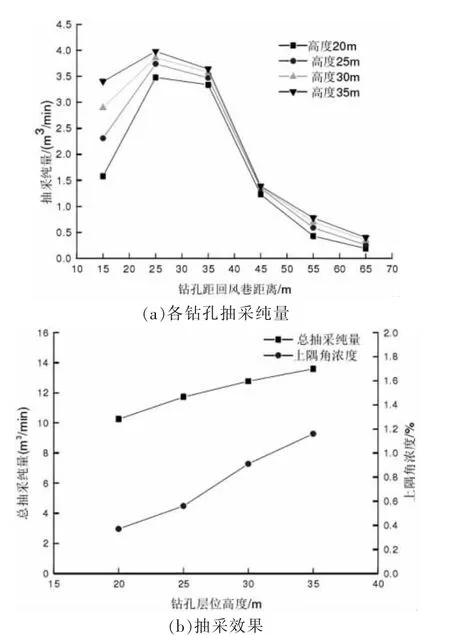

3.1 建立数值模型

为更加合理的设计顶板走向长钻孔的布置参数,并验证替代高抽巷的可行性,根据15103工作面具体的地质条件,采用Ansys数值软件中的Geometry和Mesh模块建立物理模型及网格划分[4-5],通过Fluent进行求解,模拟分析不同布置参数对瓦斯抽采效果的影响。通过Fluent进行材料、边界条件、控制参数的设置,迭代计算后,通过CFD-post对结果进行可视化处理,直观的掌握采空区瓦斯的分布规律。取采空区冒落带高度为15m,裂隙带高度为15~40m,工作面倾斜长度为195m,宽度为7.0m,高度4.5m,进风巷和回风巷长度为10m,断面为宽×高=5 m×4m,工作面走向推进长度为200 m。具体模型见图3。

图3 顶板走向长钻孔抽采采空区数值模型

3.2 走向长钻孔参数设计

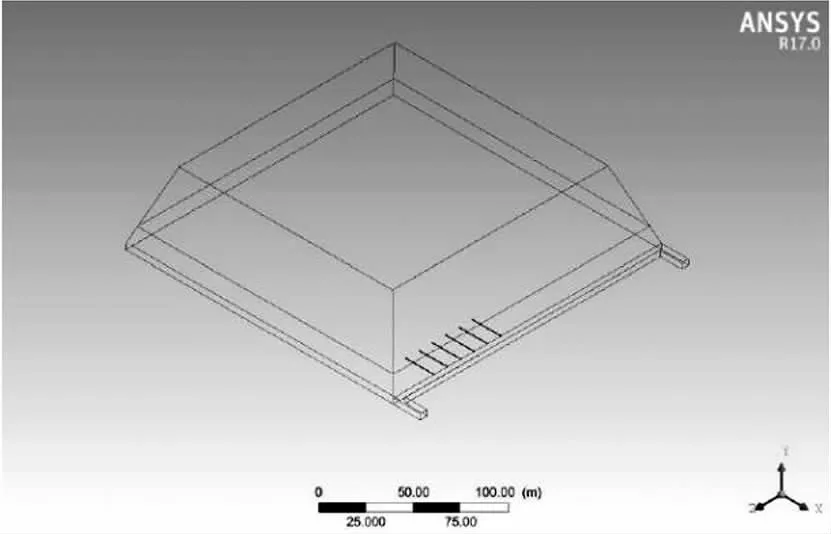

结合前文的研究成果,走向长钻孔与回风巷水平距离应在15~65m范围内,故设计共6个长钻孔,水平布置间距为10 m。裂隙带发育高度为15~40m,为确定长钻孔的垂直布置层位,故进行长钻孔布置层位为20m、25m、30m、35 m条件下的抽采模拟分析,统计、整理各个长钻孔瓦斯抽采纯量、平均抽采浓度及工作面上隅角瓦斯浓度模拟值,得到结果见图4。

图4 各层位条件下长钻孔抽采模拟结果

由图4(a)中各钻孔抽采纯量可以看出,随着钻孔垂直层位的升高,各钻孔内抽采纯量逐渐增大,且以距离回风巷25m的钻孔为例,钻孔垂直层位由20 m增大为25m,抽采纯量增加最为显著,钻孔垂直层位由25 m增大为30m、35m,抽采纯量无明显变化。由图4(b)中总抽采纯量和上隅角瓦斯浓度变化曲线可以看出,随着钻孔垂直层位的增大,总瓦斯抽采纯量和上隅角瓦斯浓度均逐渐增大,钻孔垂直层位由20 m增大为25m,总瓦斯抽采纯量增大,且上隅角瓦斯浓度出现小幅度的增加,钻孔垂直层位由25 m增大为30m,总瓦斯抽采纯量增幅较小,且上隅角瓦斯浓度显著增大,超过了0.6%;兼顾抽采的时效性和抽采效率,选择顶板走向长钻孔的最佳布置层位为20~25 m。

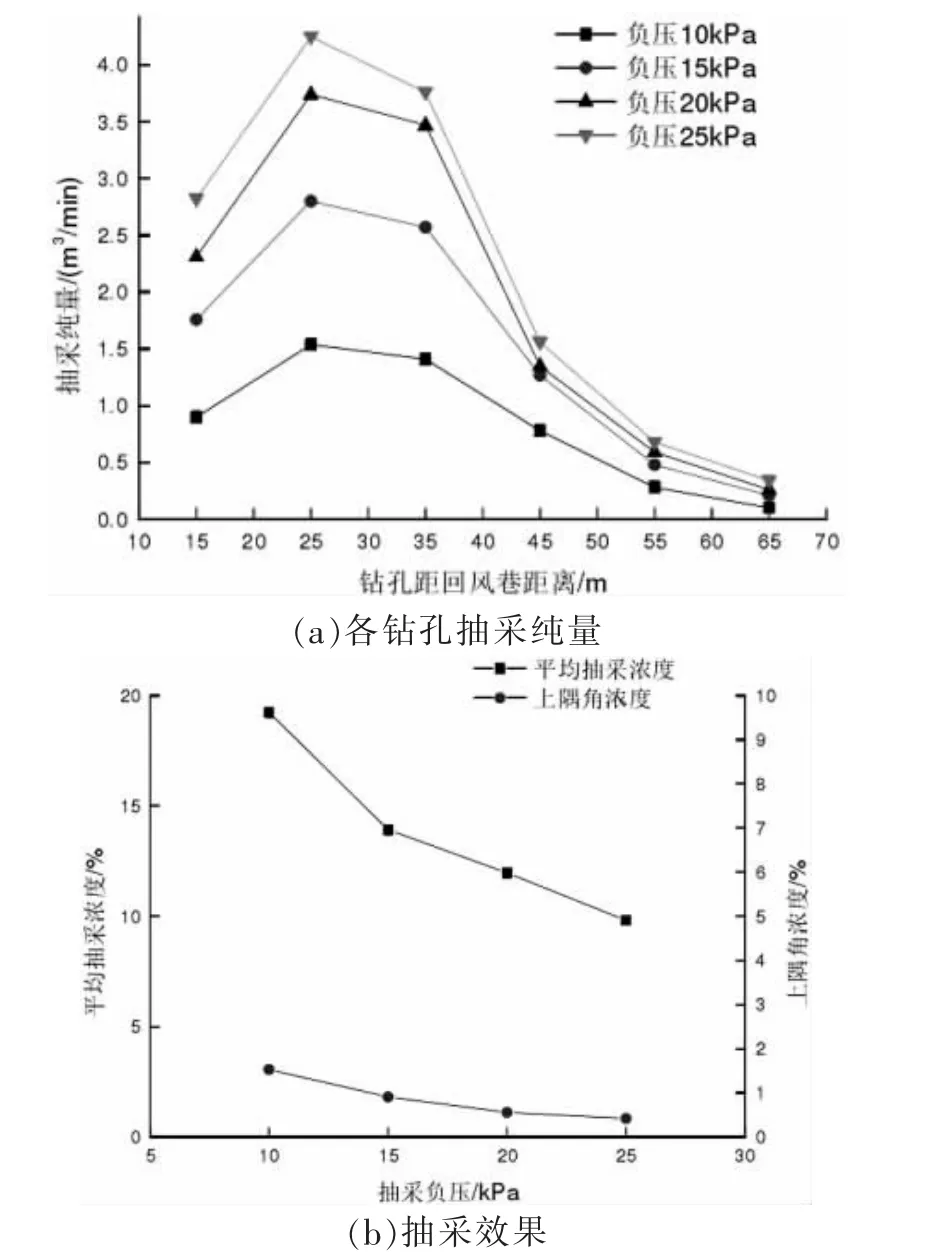

在顶板长钻孔垂直层位25 m条件下,分别进行抽采负压为10 kPa、15 kPa、20 kPa、25 kPa条件下的模拟分析,整理得到的结果见图5。由图5可知,随着抽采负压的增大,各钻孔抽采纯量逐渐增大,抽采负压由10 kPa增大至15 kPa、20 kPa,抽采纯量增幅较大,抽采负压由20 kPa增大至25 kPa,抽采纯量仅有微小增幅;随着抽采负压的增大,平均抽采浓度和上隅角瓦斯浓度逐渐减小,抽采负压由10 kPa增大至15 kPa、20 kPa,上隅角瓦斯浓度降低显著,平均抽采浓度也明显下降,而抽采负压增大至25 kPa,上隅角瓦斯浓度减小不明显,且平均抽采浓度进一步下降,因此整体而言,抽采负压为20 kPa时抽采效果最佳。结合图4、图5的模拟结果可以看出,钻孔距回风巷15~45m范围内时,钻孔的抽采纯量较大,抽采效果较好。

图5 各抽采负压条件下长钻孔抽采模拟结果

3.3 顶板长钻孔替代高抽巷抽采对比分析

将上述参数条件下走向长钻孔和高抽巷的抽采效果进行分析,两种抽采方式条件下,采空区内瓦斯运移规律基本一致,上隅角附近瓦斯浓度均得到有效控制,由于走向长钻孔水平方向覆盖范围更大,长钻孔抽采在回风巷影响范围更大,长钻孔总抽采纯量为12.58m3/min,平均抽采浓度为12.32%,高抽巷抽采纯量为10.35m3/min,抽采浓度6.23%,走向长钻孔抽采瓦斯的浓度高且抽采纯量大,说明长钻孔抽采效果预计将优于高抽巷。

4 顶板长钻孔布置参数设计及应用

根据前文数值模拟结果,设计15103工作面顶板走向长钻孔布置见图6。在回风巷共布置3个钻场,每个钻场布置6个长钻孔,钻孔垂直层位为25m,覆盖距回风巷15~45m的区域;参考类似地质条件下的成功应用实例[6],钻孔间距为6 m;扩孔后直径300 mm,钻孔长度约为350m,抽采负压为20 kPa。

图6 走向长钻孔布置平面

1)15101工作面采用伪倾斜高抽巷回采期间,工作面抽采最大流量为36m3/min,最大瓦斯浓度为0.74%,最大瓦斯纯量为5.78m3/min。15103工作面采用走向长钻孔进行采空区瓦斯抽采,工作面投入生产一段时间抽采效果稳定后,考察结果表明,抽采最大流量为48m3/min,最大瓦斯浓度为14.6%,最大瓦斯纯量为7.9m3/min。采用走向长钻孔的抽采效率和效果明显高于高抽巷。

2)15103工作面采用走向长钻孔与走向高抽巷相比,施工周期明显缩短,施工相对安全,费用低,耗材少,大大减少了施工伪倾斜高抽巷的人工、材料成本,总体来看,采用走向长钻孔优于伪倾斜高抽巷方案。

5 结语

根据兴裕煤矿15103工作面具体的地质条件,通过理论分析计算初步确定,顶板走向长钻孔合理垂直层位为15~40m,距15105回风巷水平距离合理范围为15~65m,采用Ansys数值软件模拟分析确定长钻孔最佳垂直层位为25m,抽采负压为20 kPa,距回风巷最佳水平距离为15~45m,走向长度钻孔可代替高抽巷进行采空区瓦斯抽采。现场应用期间,对比分析15103工作面和15101工作面瓦斯抽采效果,表明走向长钻孔在15103工作面取得良好的应用效果。采用顶板走向长钻孔进行采空区瓦斯治理的技术方案是切实可行的。