倾角对微热管平板性能影响的实验研究

董良好,于恬淼,杨金钢

吉林建筑大学 市政与环境工程学院,长春 130118

0 引言

随着当今社会的高速发展,在生产和建设方面对能源的需求量不断增加,相继出现的能源问题也引起关注.如何更高效地利用能源从而减少能源的浪费,成为新的研究方向.现有的众多传热元件中,热管是一种广泛用于工业领域中,且非常高效的传热元件,而微热管平板作为一种新型的重力热管[1],被广泛用于余热回收、机房散热等诸多领域,其通过内部工质相态的循环变化,实现热量的传递.

微热管平板使用效果的影响因素包括自身和环境两方面:自身因素包括微热管平板的充液工质、充液率和放置倾角等;环境因素包括环境温度对微热管平板蒸发段、冷凝段温度的影响,如当蒸发段(热端)温度过高或过低时都会影响微热管平板使用性能,因此环境温度应维持在微热管平板内工质相变效果最佳的温度范围内.

本文拟在综合考虑微热管平板的实际应用环境和现有实验条件基础上,选择丙酮为填充工质、充液率为15%的微热管平板作为研究对象,通过实验,测量不同倾角下微热管平板工作的温度、加热量等参数,分析其变化规律,研究倾角对微热管平板启动特性和热阻的影响.

1 实验对象

1.1 微热管平板

本文选用的微热管平板如图1所示.平板外壳为铝制,板内分隔为多个并联的独立微通道,每个微通道都可正常独立运行,微通道内抽真空并填充入工质后密封,每个微通道的上下管壁内表面均设计制成凹槽形表面,以增大管壁内表面与管内工质的接触面积,增强传热.本文微热管平板长度为1 000 mm,宽度为80 mm,厚度为3 mm,管内单个微通道的宽度为3.2 mm,管壁上凹槽的宽度为0.15 mm,每两个微通道之间均用厚度为0.3 mm的金属壁面隔开,每片微热管平板内共设23个微通道.微热管平板循环工作时热量主要沿板长方向持续不断的由热端(蒸发段)向冷端(冷凝段)传递,由于微热管平板是靠其内工质冷凝液自身重力驱动循环工作的,所以此时须确保微热管平板热端的位置高度不大于该板冷端的位置高度,这是重力微热管平板的局限性.

图1 微热管平板的照片及剖面示意图Fig.1 Photo and diagrammatic cross-section of micro heat pipe plate

1.2 填充工质

本文选择丙酮作为微热管平板的填充工质.丙酮(Acetone)又称二甲基甲酮,是最简单的饱和酮,常温下无色透明易流动液体,有芳香和特殊的辛辣气味,易于挥发,易溶于水和甲醇、乙醇和乙醚等有机溶剂,与铝质材料相容性较好.分子式为(CH3)2CO,分子量为58.08,饱和蒸气压为53.32 kPa(39.5 ℃时),汽化潜热为524.6 kJ/kg,沸点为56.53 ℃(1个大气压时),摩尔体积为75.1 cm3/mol,比热容为2.2 kJ/(kg·℃),相对液态密度(水=1)∶0.788,相对蒸气密度(空气=1)∶2,临界温度为235.5 ℃,临界压力为4.72 MPa,工作温度为0 ℃~120 ℃.

本文选用丙酮的原因是它的工作温度与微热管平板的工作温度范围一致,与板材有较高的相容性,且自身化学组成稳定,蒸发端受热时不易分解,汽化潜热较高.

本文设定的微热管平板丙酮充液率为15 %,该充液率是指丙酮的充液体积量与微热管平板板内23个空腔体总容积之比的百分数,充液率依据换热量、丙酮热物性参数、微热管平板几何参数及空腔数量计算确定,匹配合适的充液率可使微热管平板高效地传递热量.

1.3 工作特性

微热管平板利用两相闭式热虹吸管原理,通过微通道内工质的蒸发与凝结进行相变和二相流传热,其传热过程划分如下:一是在微通道中液态工质区域内,当热流密度较小时发生自然对流蒸发,而当热流密度较大时则发生核态沸腾[2];二是在蒸发段液体工质上方区域内,发生层流膜状蒸发;三是在冷凝段区域内,发生层流膜状凝结.热源与微热管平板蒸发段接触并经对流换热-热传导-对流换热过程,将热量传给微热管平板蒸发段内的液态工质,液态工质吸热后蒸发成汽态工质,汽态工质浮升至冷凝段,汽态工质在冷凝段放热给与之接触的冷源后,凝结成液态工质,至此完成一个热量传递过程[3].

微热管平板导热性能良好,主因是内部工质的相变换热,且可通过微小截面积通道远距离传输热量,无需外加动力[4].微热管平板内分隔多个腔室,相当于多个普通热管排列组合,在相同体积下使热管传热能力增强,微热管平板导热系数可高达104W/(m·℃)~20×104W/(m·℃),约为其铝材外壳导热系数的上百倍[5].微热管平板等温性也很好,其内部气态工质处于饱和状态,腔室内饱和蒸汽区压降及温降均小.微热管平板可进行轴向和径向传质换热,某些情况下整个散热区域的温差可控制在2 ℃内,均温效果较明显[6].微热管平板还可通过改变微热管平板蒸发段及冷凝段面积或热量,实现改变微热管平板热流密度的目标,而且微热管平板形状可根据应用场景,对其结构进行设计,将其进一步加工成其他形状或其他构造,以满足实用要求.

2 实验系统

本实验系统主要由旋转工作台、加热模块、降温模块和数据采集输出仪器等4部分组成,如图2所示.

图2 实验系统示意图Fig.2 Schematic of the experimental system

(1) 旋转工作台由可旋转支架和待测微热管平板组成.微热管平板一端固定在支架上端的铜管内,管内由恒温循环器供应冷却水,另一端与电加热板紧密相连固定.

(2) 加热模块将加热板与控温仪器用控制线连接,再将加热板涂抹导热硅脂后紧贴于微热管平板一端(即热端),通过电加热板分别维持热端(即该端的环境温度)50 ℃,55 ℃,60 ℃,65 ℃和70 ℃恒定,以模拟微热管平板实际工作时的环境温度,并通过电力检测仪记录耗电量.考虑微热管平板在实际使用中的高温环境温度(如模拟太阳照射在集热器上所能达到的温度).加热电板可恒温加热,预设好温度,加热板就会自动加热至预设温度并控制保持恒定.

(3) 降温模块使用恒温循环器来提供恒温水,以模拟实际微热管平板一端(即冷端)的工作环境温度. 冷端温度是通过冷却水恒温循环器控制的,监控显示屏会显示冷却水的温度数值变化,并实时监控,可保证水温在预设温度±2 ℃范围内.

(4) 数据采集输出仪器包括计算机、数据采集器、热电偶等,经由热电偶采集微热管平板上7个测温点温度,每间隔 10 s采集器采集扫描记录测量数据1次.

实验前,在待测微热管平板一侧表面的横向中心线上,以选定间距布置好7个热电偶并加以固定,并由蒸发端至冷凝端依次标注测温点1~7, 其中测温点1测量蒸发端温度、测温点7测量冷凝端温度。详细布置如图3所示.冷端温度即指冷凝段测温点7的温度或环境温度,热端温度即指蒸发段测温点1的温度或环境温度.

图3 微热管平板测温点的布置Fig.3 Layout of the temperature measuring points on the micro heat pipe plate

3 实验方法

实验通过改变微热管平板工作时该平板与工作台水平面之间的夹角,即微热管平板放置的倾角,以研究分析不同倾角下微热管平板工作状况.实验中恒温循环器的水浴温度设定为20 ℃,电加热片输出温度分别设定为50 ℃,55 ℃,60 ℃,65 ℃和70 ℃.考虑到实际应用效果,选择工作性能相对稳定的丙酮溶液作为工质,其充液率设定为15 %.微热管平板的倾角分别设定为0°(即水平放置),45°和90°(即垂直放置),以分析最适宜的微热管平板工作倾角.每次测量重复如下操作:

(1) 记录实验日期及时间,并按实验设计方案在指定位置布置固定好热电偶;

(2) 检查巡检仪和计算机是否连通,通过计算机设定好巡检仪记录测量数据的时间间隔,选好数据保存格式及位置,启动实验;

(3) 打开智能温度调节仪和冷却水恒温循环器,设定测量数据记录时间间隔为10 s;

(4) 记录电力检测仪显示的电量读数及时间间隔,并计算耗电量及微热管平板加热板的电功率;

(5) 待微热管平板进入稳定工作状态后,持续一段时间,供仪器采集测量数据,然后关闭电源,使微热管平板自然降温至室温,至此这一组实验结束.重复上述(1)~(5) 步骤,开始下一组实验,直至全部实验结束.

4 实验结果分析

4.1 启动特性分析

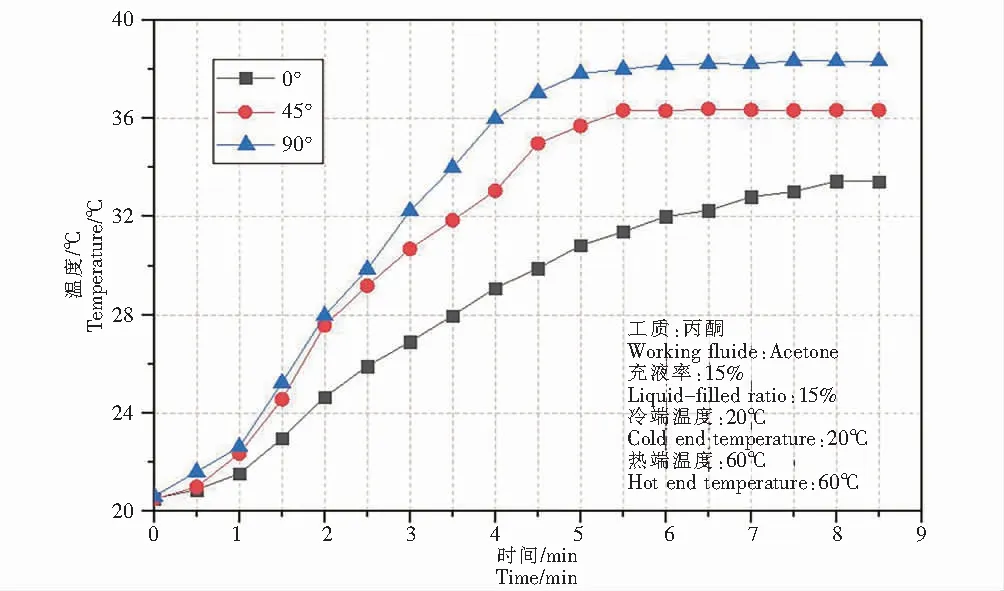

微热管平板启动特性是指微热管平板从启动运行状态到稳定运行状态前,微热管平板及其周围环境、所连接设备的温度随时间变化的特性.所谓微热管平板启动特性性能好是指其由启动到稳定状态所需要的时间短,所能达到的稳态温度高,该特性影响着微热管平板在实用中的使用范围及方法等不同方面,关系到设备能否快速达到稳定运行状态,也关系到用户的使用安全性和可靠性[7].为了解倾角对微热管平板的影响,本文在其冷热端温度分别设定为20 ℃和60 ℃的状态下,通过改变微热管平板的倾角进行对比实验,并根据实验数据得出其启动特性变化曲线.

微热管平板在相同冷热端温度及室温环境、不同倾角下工作时,微热管平板测温点4温度受冷热端温度、环境温度影响较小且误差也较小,比测温点2~3、测温点5~6更能准确地反映微热管平板启动特性,其温度变化如图4所示,由图4可知,当微热管平板倾角为45°或90°时,测温点4的温度变化趋势基本相同,其温度均在加热5 min左右后达到稳定值,故这两个倾角对微热管平板启动特性影响较小.当微热管平板倾角为0°即水平放置时,测温点4的升温速率明显减小,在加热8 min后才能达到稳定值,且最终测温点4的稳态温度比90°时测温点4的稳定温度约下降20 %(即90°时稳态温度的20 %),故与45°,90°倾角相比,0°时微热管平板启动特性变差,即升温变慢、所能达到的稳态温度变低和热扩散率(导温系数)变小.

图4 不同倾角下测温点4温度随时间的变化曲线Fig.4 Change curves of the temperature of temperature measuring point 4 with time under different dip angles

图5 不同倾角下热阻随电加热功率的变化曲线Fig.5 Change curves of thermal resistance with electric heating power under different dip angles

4.2 传热性能分析

重力式微热管平板工质的回流是依靠吸液芯和重力的作用,当微热管平板放置倾角由90°逐渐减小至0°时板内液态工质回流的作用力则由重力减为重力沿板长方向的分力直至为0,所以工质循环减缓,从而影响微热管平板的换热性能.本文以微热管平板为对象,在相同加热温差下进行换热性能对比实验,在预定时间间隔内由电力检测仪记录其耗电量累计值,并将其整理计算出加热电功率,然后由该加热电功率与微热管平板蒸发端与冷凝端之间的平均温差,算得微热管平板热阻,结果如图5所示.图5中各曲线上的数值为各工况下微热管平板热阻.

由图5可知,在0°,45°和90°倾角下,微热管平板热阻的变化趋势大致相同,总体上均随电加热功率的增大而减小,其中45°倾角时热阻最小,0°倾角时热阻最大和90°倾角时热阻居中. 出现图5现象的原因如下:当倾角为0°时,微热管平板冷凝端凝结的液态工质无法及时回流到蒸发段,导致部分蒸发端处于干烧状况,无法正常换热,破坏了微热管平板正常的工作循环,导致热阻明显增大;当倾角为45°时,微热管平板的微通道内蒸发升腾的气态工质与凝结回流的液态工质因受气液两相密度差及倾角作用,气液两相接触几率减少,气液两相近似分区流动顺畅,导致热阻减小;当倾角为90°时,气液两相流动时在微通道内对撞几率增大,影响各自回流,导致热阻增大.

5 结论

本文以填充工质为丙酮,体积充液率为15 %的微热管平板为研究对象,对0°,45°和90°典型倾角下微热管平板性能进行了对比实验,研究了倾角对微热管平板启动特性和传热性能的影响,并获得如下主要结论:

(1) 当微热管平板与水平方向夹角为45°时,其启动特性和传热性能最佳,优势明显,而微热管平板水平放置时的各方面性能最差.

(2) 倾角影响微热管平板性能的主要原因在于其自身的工作特性,因为冷凝端的工质液化后主要依靠自身重力返回蒸发端,不同倾角会改变工质在微热管内部的流动状况,从而影响微热管平板的性能.

综上,在3个典型倾角中,以45°倾角为微热管平板的最佳工作倾角,此结论供实际工程应用参考.