4- 氟- 2,3- 二甲基苯酚合成工艺研究

王鲁

(上海恩氟佳科技有限公司,上海201100)

随着社会经济的不断发展,在农业、医药制造以及化工染料合成领域中对含氟合成物的需求越来越大[1]。但含氟有机中间体合成所需的合成路线及合成起始原料成本普遍较为昂贵,严重限制了含氟合成物的应用和发展,因此目前含氟有机中间体的合成成为合成领域中的研究重点和热点[2,3]。在众多的含氟有机合成物中,4- 氟-2,3- 二甲基苯酚作为医药领域中重要的中间体,是制造相关医疗药品合成制作的必须中间体之一,但其对合成原材料、合成环境等硬性条件要求极高,目前仅在实验室环境中实现了连续性的合成生产,而大规模工业化合成工艺在国内外的相关文献中鲜有报道[4]。

基于以上原因,本文设计了一种基于溴代反应、甲氧基化、水解反应等化合反应的4- 氟-2,3- 二甲基苯酚合成生产工艺,选择2,3- 二甲氟苯作为生产原料,通过溴代反应、甲氧基化、水解反应等工艺流程合成了纯度高达98%以上的4- 氟-2,3- 二甲基苯酚,该工艺具有原料利用率高、反应温和以及生成中间物纯度高等优点,特别适合大规模的工业化生产应用。

1 合成路线选择

作为有机物合成研究中的研究重点和热点,在含氟有机物的合成原料及工艺路线较多[5],其中就4- 氟-2,3- 二甲基苯酚的合成而言,实验中常用路线有以下两条:第一、硝化反应→还原反应→叠氮化水解;第二、溴代反应→甲氧基化→水解反应。

在小批量试产中发现路线一由于硝化反应的选择性较差,导致其生成的中间产物存在较多的异构体,进而导致最终产物的纯度较差,难以直接进行应用和推广。而溴化反应较为温和,选择性较好,中间产物纯度较高,因此在最终的工艺路线布置中选择路线二作为4- 氟-2,3- 二甲基苯酚合成工艺的研究对象。

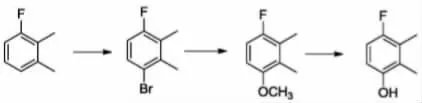

4- 氟-2,3- 二甲基苯酚合成工艺的主要流程:首先在三氯化铝和溴素的作用下对2,3- 二甲基氟苯进行溴代得到3- 溴-6- 氟邻二甲苯,其次在N,N- 二甲基甲酰胺和甲醇作用下进行甲氧基化反应得到的3- 甲氧基-6- 氟邻二甲苯,最后通过水解反应将3- 甲氧基-6- 氟邻二甲苯进行水解,然后经酸碱提纯、二氯甲烷萃取并干燥处理后得到4- 氟-2,3- 二甲基苯酚。具体生产工艺路线如图1 所示。

图1 4- 氟-2,3- 二甲基苯酚合成工艺路线

2 合成工艺分析

2.1 原料选择

本文中合成4- 氟-2,3- 二甲基苯酚所使用的原料为2,3-二甲基氟苯,其分子式结构如图1 最左侧所示。

2.2 仪器与试剂

气相色谱仪,7820A 型,美国安捷伦公司生产;

二氯甲烷,三氯化铝,溴素,N,N- 二甲基甲酰胺(DMF),甲醇,甲醇钠,稀盐酸,乙酸乙酯,饱和氯化钠溶液,无水硫酸钠,氢氧化钠,二氯甲烷以及其他相关试剂均为工业级。

2.3 工艺方法

具体工艺流程分为以下三步:首先以2,3- 二甲基氟苯作为实验原料,在溴素的作用下进行溴代反应生成中间产物1:3-溴-6- 氟邻二甲苯;然后中间产物1 在DMF 和甲醇作用下进行甲氧基化反应生成中间产物2:3- 甲氧基-6- 氟- 邻二甲苯;最后使用中间产物2 在二甲基苯胺和无水三氯化铝的作用下进行水解反应生成最终产物4- 氟-2,3- 二甲基苯酚。

2.3.1 3- 溴-6- 氟邻二甲苯的制备

实验操作:400g 二氯甲烷、124g 的2,3- 二甲基氟苯和5g三氯化铝依次加入到配备有恒压滴液漏斗的1L 三口烧瓶中。室温搅拌。120G 的溴素加入到恒压滴液漏斗中,放出大约十分之一的溴素搅拌0.5-1 小时引发反应。颜色褪去后滴加剩余溴素。滴加完毕继续搅拌0.5-1 小时。GC 检测反应完全。加入大约500ml 水淬灭反应。分出有机层。有机层依次用水,饱和亚硫酸钠水溶液洗涤,无水硫酸钠干燥,旋转蒸发器浓缩。得到183G 中间产物1:3 溴-6- 氟邻二甲苯。该产物的粗品不需要进一步纯化,可直接用于下一步。

2.3.2 3- 甲氧基-6- 氟- 邻二甲苯的制备

实验操作:102g 3- 溴-6- 氟邻二甲苯,285g DMF 和122ml 甲醇依次加入到1L 三口烧瓶中。室温下分批加入54G甲醇钠。氮气保护下加热回流4-6 小时。GC 检测反应完全。反应液降至室温,加入400G 18%的稀盐酸中和。乙酸乙酯萃取三次。有机层依次用水、饱和食盐水洗涤,无水硫酸钠干燥,旋转蒸发器浓缩。得到80g 中间产物2:3- 甲氧基-6- 氟- 邻二甲苯。该产物的粗品同样无需经过纯化,可直接用于下一步。

2.3.3 4- 氟-2,3- 二甲基苯酚的制备

图2 水解反应表达式

实验操作:121g 的N-N- 二甲基苯胺加入到1L 三口烧瓶中,缓慢加入133g 的无水三氯化铝。77g 3- 甲氧基-6- 氟- 邻二甲苯溶解到240ml 的甲苯中,缓慢滴入到N-N- 二甲基苯胺和无水三氯化铝的反应溶液中,滴加完毕加热回流4-8 小时。GC 检测反应完全,冷却至室温。加入200G 18%的稀盐酸,静置分层,分出有机层。水层甲苯萃取。合并有机相加入到200-400ml 水中,缓慢加入大约40G 氢氧化钠,使PH 大于10。分出水层,二氯甲烷萃取萃取。

分出水层,水层使用浓盐酸调节PH 为1-2,直至有产品析出,并进行过滤处理。得到的滤饼用水淋洗,在温度为50 度左右的条件下烘干。最终得到59.5g 符合要求的最终产物:4- 氟-2,3- 二甲基苯酚。

3 产物讨论

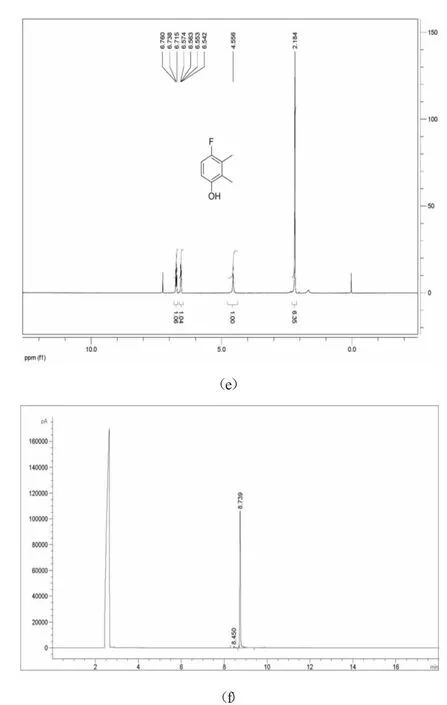

通过上述分析可知,在整个4- 氟-2,3- 二甲基苯酚合成工艺过程中得到的中间产物分别为3- 溴-6- 氟邻二甲苯,3-甲氧基-6- 氟邻二甲苯和4- 氟-2,3- 二甲基苯酚。使用7820A 型气相色谱仪对其产物分进行气相色谱(GC)和核磁共振氢谱(H-NMR)检测分析可得出其核磁共振氢谱图和GC 谱图,如图3(a)~(f)所示。

图3 各中间产物核磁共振氢谱谱图和GC 谱图

从图3(a)中可以看出,1H-NMR(400MHz,CDCl3)δ:2.254(s,3H),2.385(s,3H),6.739-6.784(m,1H),7.315-7.350(m,1H),因此可以确定所制得产品为3- 溴-6- 氟邻二甲苯。从图3(d)中可以看出,6.8min 为原料2,3- 二甲基氟苯,8.8min 为产品3-溴-6 氟邻二甲苯,8.9min 为邻位取代副反应产物,数据计算结果显示产品纯度达88.4%以上,副反应产物极少(约3.3%)。

从图3(b)中可以看出,1H-NMR(400MHz,CDCl3)δ:2.208(s,6H),3.815(s,3H),6.646(s,1H),6.835(s,1H)。因此可以确定所制得产品为3- 甲氧基-6- 氟邻二甲苯。从图3(e)中可以看出,8.5min 为目标产品3- 甲氧基-6- 氟邻二甲苯,8.6min 为邻位取代副产物的反应产品,数据计算结果显示产品纯度为88.4%,副反应产物极少(约2%)。

从图3(c)中可以看出,1H-NMR(400MHz;CDCl3)δ:2.184(s,6H),4.556(s,1H),6.542-6.574(m,1H),6.715-6.760(m,1H)。因此可确定所制得产品为2,3- 二甲基-4- 氟苯酚。从图3(f)中可以看出,8.7min 为2,3- 二甲基-4- 氟苯酚产品峰,8.4min为3,4- 二甲基邻氟苯,即第一步溴代产生邻位副产物后续反应产生的物质,数据计算结果显示产品纯度为98%以上,副反应产物极少(约1%),剩余的主要是原料及溶剂残留。

4 结论

通过以上分析,可得出基于溴代反应、甲氧基化、水解反应等化合反应的4- 氟-2,3- 二甲基苯酚合成生产工艺的具体生产流程以及各反应阶段所产生的中间产物以及最终产物的种类和产量,并使用气相色谱(GC)和核磁共振氢谱(H-NMR)检分析手段对相关产物元素构成、纯度进行了分析,可得出以下三点结论:

(1)通过三氯化铝可使得溴素与2,3- 二甲基氟苯充分反应,生成的中间产物3- 溴-6- 氟邻二甲苯的纯度高于91%。

(2)通过反应参数的控制,可使在N,N- 二甲基甲酰胺和甲醇作用下甲氧基化反应得到的3- 甲氧基-6- 氟转化率高于90%。

(3)最后通过水解3- 甲氧基-6- 氟,经酸碱提纯、二氯甲烷萃取得到纯度高于98%的4- 氟-2,3- 二甲基苯酚。

(4)该工艺具有原料利用率高、反应温和以及生成中间物纯度高等优点,特别适合大规模的工业化应用。