10 kA中温电解槽工艺控制装置的改进

王 超

(1.南华大学,湖南 衡阳 421001;2.中核二七二铀业有限责任公司,湖南 衡阳 421004)

氟气是金属铀转化必不可少的辅助原料,金属铀在进行同位素分离前,需先进行氟化使其形成六氟化铀气体。氟气在自然界中没有单质存在,必须进行制备。目前在世界范围内,工业上均以配合物KF-nHF(n>1)为电解质,对其加热,使其融化成液体后,通直流电电解生产氟气。n不同,电解质KF-nHF的性质也不同。根据这个性质,有中温(约72.4 ℃)、高温(>200 ℃)、低温(<-50 ℃)3种不同的制氟路线。由于高温和低温制氟较难实现,工业上应用最为广泛是中温电解制氟路线[1]。

在中温电解制氟体系中,电解质的主要成分是KF-(1.8~2)HF,HF的摩尔分数为64%~66%(即酸度38%~42%),熔点73~80 ℃。

中温电解槽的运行过程需要控制体系的温度和酸度[2]。目前,采用热水循环控制温度,利用温度探测元件收集温度数据,然后通过调节电磁阀或气动阀的开度实现控制。由于目前没有可以直接精确测量电解质酸度的仪器设备,控制酸度主要是通过测量电解质在电解槽内的高度(以下简称为液位测量)、取样分析电解质的组成(以下简称为取样分析)、控制HF补加量来实现。目前,国内电解槽液位测量与取样分析以人工操作为主,氟化补加控制精度不高,自动化水平不足。

1 现有电解槽工艺控制存在的问题

1.1 人工测量电解槽液位存在的问题

在电解槽运行过程中,要求液位在890~910 mm,波动范围±20 mm。人工测量液位时,取样棒插入是否垂直、插入后是否用力晃动、底部有无沉积渣等问题,均会影响电解液的浸润高度(误差在±10 mm)。取样后,人员对电解质浸润区间的判断、测量结果的读数(误差在±5 mm)、取样距测量的时间间隔(超过10 min电解质吸水后浸润区间不明显)等,均会影响测量结果的准确性;甚至在电解质酸度过高时,测量棒上残留的电解质会立即挥发大量的氟化氢并吸水,导致难以判断浸润高度。

1.2 人工取样分析存在的问题

人工取样时,样品本身的性质、刮取样品的均匀性、分析的准确性均会影响分析的结果。在离开电解体系后,取样棒上粘附的电解质会吸收空气中的水分、挥发其中的氟化氢,造成样品的失真,在取样后粘附的电解质暴露在空气中10 min即可导致样品失真。酸度高的电解体系为稀泥状,难以刮取,不能均匀取样。人工取样时,阀门、法兰连接处可能出现泄露,存在氟化氢泄露导致人员受伤和污染环境隐患;取样时氢气与空气混合,存在氢气爆炸隐患。另外,人工取样时需停止电解槽设备运行,频繁的开停车易造成电解质与阳极导电板的老化,增加运行成本。

1.3 氟化氢补加存在的问题

氟化氢补加控制采用重量法,即以电解槽的累计运行电量(或运行电流)计算出所需的氟化氢,通过补加实现氟化氢消耗与补充的平衡,以小钢瓶一对一补加与槽体称重补加方式为主。这2种方式,存在以下问题:1)小钢瓶一对一补加方式,所需设备数量过多,且氟化氢小钢瓶在使用与运输过程中存在较大安全隐患,目前正逐步被淘汰;2)槽体称重补加方式,通过补加氟化氢使电解槽的重量保持在一定范围内;该方法一般采用分度为5 kg的电子称,设备费用高,且称量分度已达到酸度控制要求的10%以上,精确度不高。

2 研究内容

通过对10 kA中温电解槽的远程控制方案研究,实现不停槽对电解槽自动取样、液位测量以及电解槽氟化氢自动加料,消除手动操作过程中的安全隐患,延长电解槽的运行寿命,设计改进10 kA中温电解槽液位测量、氟化氢加料、取样等装置。

2.1 在线液位测量装置研究

利用红外测距技术[3]进行电解槽在线液位测量。红外测距仪发出红外线,当红外线碰到电解质后会被反射回来,并被红外测距仪接收,根据红外线从发出到接收的时间及红外线的传播速度,计算红外测距仪与电解质之间的距离,具体如图1所示。

分析电解槽内物质分布,上部气相主要是氢气(取样口位于阴极空间)、氟化氢和一些微小的电解质液滴,透光性能良好;下部液相为熔融电解质,一般为白色或红色,透光性能较差。红外光进入电解槽后,首先穿过透光性良好的气相;然后与电解质接触并被反射,完成液位的测量。

采用红外线测距时,红外光需穿透槽体,与电解液进行接触。为使光通过,需在电解槽上开一透光孔,考虑电解槽结构,利用位于阴极空间的法兰口作为透光孔。电解槽阴极空间内主要是氢气和氟化氢气体,由于氟化氢具有腐蚀性、氢气具有易燃易爆性,为安全考虑,必须在法兰口安装耐腐蚀材质透光镜片,并隔绝氢气与空气接触、阻止氟化氢泄露。电解质(液体)对红外光存在一定的透光性,需在电解质表面放置一个漂浮的反光障碍物作为测量基准。氢气离开电解质时会夹带细小的电解质液滴,这些液滴可能附着在镜片上或在浓度高于某一值时对红外光产生干扰。为消除液滴可能存在的干扰,在测量位置安装保护装置,隔绝大部分的微小液滴干扰。

结合以上内容,应在红外测量位置安装一个套筒,在套筒内放置一个漂浮的不透明聚四氟圆柱体。红外测量元件安装在镜片正上方,使红外光垂直进入。在实现红外液位测量后,将红外数据上传至DCS中控系统,红外在线液位测量及手动液位测量对比如图2所示(左图为手动测量,右图为在线测量)。

选定镜片材料为聚4-甲基-1-戊烯,用红外光测距仪进行镜片的散射试验。在同一距离下,红外测距仪在安装镜片、不安装镜片时的测量误差<2 mm,并与真实值一致。

选定电解槽位于阴极空间的取样口作为在线液位测量口,依据选定的镜片材料,完成镜片制作,并制作、安装隔离桶与反光片。用手持式红外测距仪,每天进行1次液位测量;并与手动测量数据进行对比,制定红外测距数据曲线。

依据前期数据,采购工业用红外测距元件(测量范围0~600 mm,精度1 mm),对红外测距元件进行透光率偏差检验,安装前、后的定数测量偏差不超过2 mm。

将红外在线测距元件安装在电解槽测量口,并与DCS系统相连接,实现在线液位测量。收集在线液位测量数据,与手动测量数据进行校验,修正液位曲线。抽取10 d的数据进行比较(图3),红外在线测距数据较为稳定。

2.2 密闭、自动取样装置研究

新的电解质一般为流动性良好的白色液体;在使用一段时间后,由于铁等杂质的污染会变为红色或黄色。根据虹吸原理,在电解槽电解质与外部取样装置之间,用一根密闭的负压管连接,电解质会从电解槽自动流入取样装置内。

由于电解质熔融的特性,需要在管道上安装保温装置,保证管道温度在80~100 ℃。在取样完成后,管道内会残留部分电解质,使用氮气将管道内的电解质吹回电解槽内,装置如图4所示。

进行酸度分析时需要约1 mL电解质,建议取样量为10 mL。连接管采用DN10碳钢管道,取样瓶为50 mL聚四氟乙烯瓶,取样过程中需使管道形成真空,采用真空泵抽吸形成负压,模拟真空环境。

由于连接管的管径较小,温度受环境影响较大,在连接管上安装保温设施,以满足电解质熔融状态要求,即温度>80 ℃。考虑电解槽供料管线采用保温伴热,就近连接对应电解槽的供料管线对连接管实施保温伴热。

由于取样后,电解质会残留在管道内,影响下次取样并存在泄露伤人的安全隐患,故在连接管道处安装氮气反吹阀。考虑电解槽阴极的控制压力,氮气的反吹压力不能超过30 kPa,因管道较短,吹氮时间调整为1 min。

生产实际中,电解槽上部溶液的(910~700 mm)氟化氢含量较多,表现为相对清澈;中部(300~700 mm)溶液的氟化氢含量正常,表现为较黏稠;底部(0~300 mm)溶液含有部分沉淀,相对浑浊。依据电解槽内电解质的分布,考虑取样代表性,计划将取样连接管插入电解质液面下500 mm(中部位置)。对连接管取出的样品与人工取样进行对比分析,研究取样部位的代表性;如果酸度分析偏差大于5%,重新制作连接管,必要时采用不同高度的两管或三管分布方式进行取样。根据电解质的密度,计算负压需求,结合实际情况,负压源应低于10 kPa。

考虑到在取样抽真空时,电解质中的氟化氢会部分挥发;为保护真空机组,在真空机组的进口位置加装去除氟化氢的保护装置。保护装置采用钠石灰作为填料,自动取样装置如图5所示。

首先对连接管保温进行检查;然后安装取样瓶与钠石灰吸收瓶,打开真空机组,开始自动取样;取样完成后用氮气进行吹扫置换1 min;全部完成后,将样品送至分析室进行对比分析。

2.3 氟化氢自动、定量加料装置研究

电解反应遵从法拉第定律——在通电的电解溶液内,在电极上发生化学变化的物质的量与通入的电量成正比;若将几个电解池串联,通入一定的电量后,在各电解池的电极上发生反应的物质的量相等[4]。

结合现有工艺运行条件(图6),氟化氢在蒸发罐内蒸发成氟化氢蒸汽,氟化氢蒸汽通过管道送至分配器,通过分配器的调节将氟化氢送至每台电解槽。

氟化氢供料温度在40~50 ℃,压力在15~20 kPa,由于压力及温度波动大、压差小、流量小、气体组分不稳定、密度难以确定(缔合作用)等原因,无法采用体积流量计进行计量。传统的质量称量装置,由于量程大、分度小等问题,设备成本与精度难以控制。

根据电解槽运行情况,单台电解槽运行最大电流量8 000 A,选定质量流量计的最大量程为30 kg/h,正常测量范围应在3~10 kg/h,分度为0.1 kg。为实现远程控制,加装电磁阀或气动阀。为实现氟化氢的计量,在质量流量计前端设计气动阀,用于调节氟化氢的流量以匹配电解槽不同运行电流的需求[5]。

供料完成后,管道内残余的氟化氢会不断被电解质吸收,使供料管道内形成负压。管道内的负压和电解槽阴极空间的压力会形成明显的压力差,该压力差会使电解质进入供料管线。由于供料管线的部分位置未进行保温伴热,电解质冷却凝固会堵塞供料管;故在供料管位置增加氮气反吹系统,在供料完成后对供料管线进行氮气反吹,将管道内残余的氟化氢吹入电解槽。为满足远程控制,需在吹氮管的前端加装电磁阀。在现有电解槽供料系统的基础上,增加质量流量计、电磁阀、氮气反吹管线及自动控制系统,具体流程如图7所示。

为实现自动化控制,1台质量流量计供2台电解槽使用,采用每30 min切换1次的控制方式。依据法拉第定律对电解槽加料量进行计算,可以得出单台电解槽每小时的氟化氢理论消耗量,根据实际情况对数据进行调整。加料完成后,开启氮气反吹系统,对电解槽供料管线进行氮气反吹,反吹压力不超过电解槽控制压力(30 kPa),时间应控制在10~30 min。

3 运行效果

3.1 液位测量

电解槽工艺控制装置改进后,实现了不停槽在线液位测量;相比手动液位测量,红外线测量数据稳定、误差小、精准度高。在线及手动液位测量结果对比如图8所示。

3.2 自动取样

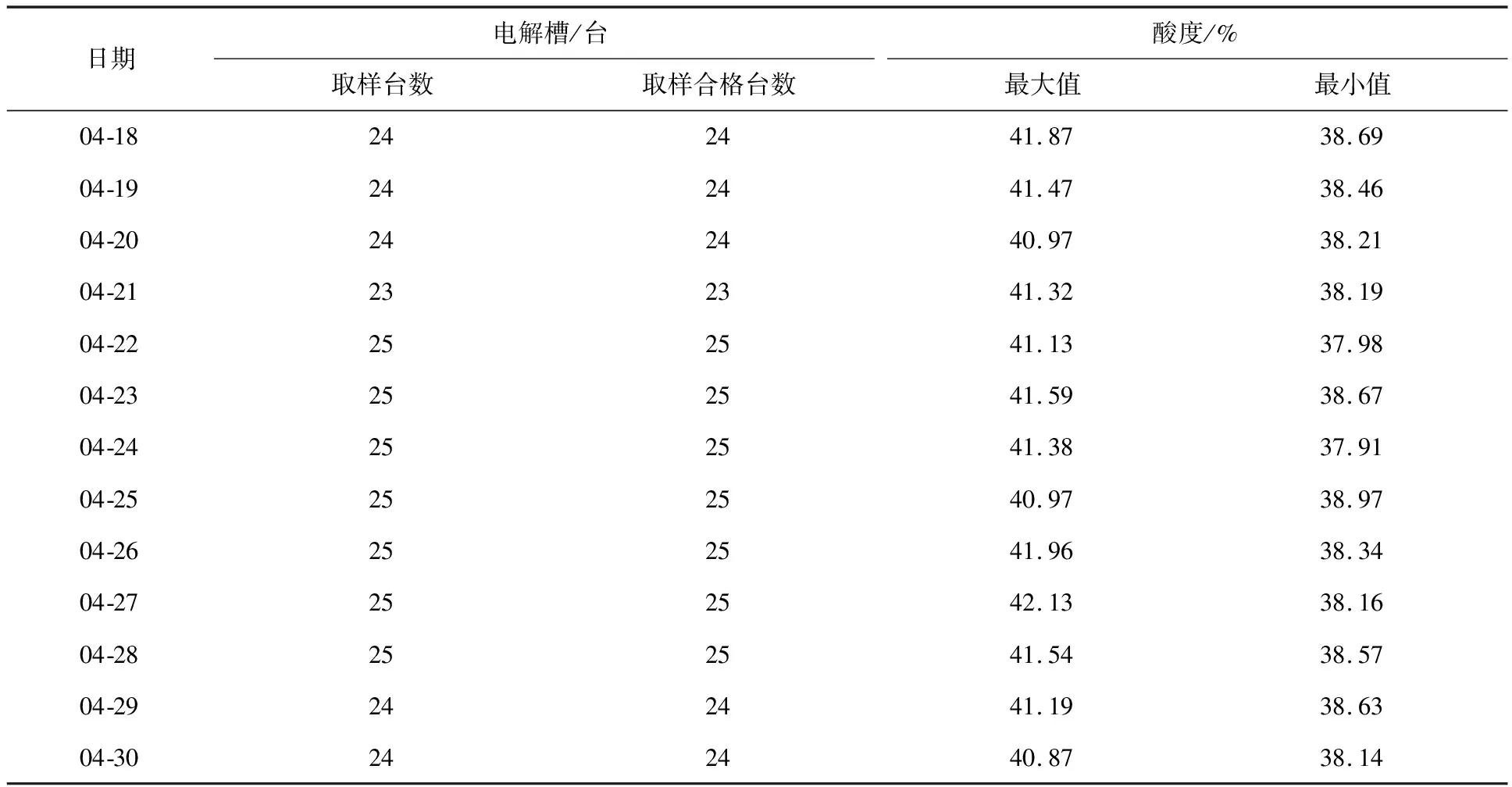

密闭、自动取样装置解决了人工取样时,样品失真影响分析结果的问题,同时消除了取样过程中的安全隐患及污染环境隐患。取样管道保温、反吹装置解决了电解质残留取样管道内对管道的堵塞及腐蚀问题,减少设备检修次数,保证设备的使用寿命,实现每天1次自动取样。电解槽自动取样分析结果见表1。

表1 10 kA中温电解槽自动取样分析结果

3.3 氟化氢自动、定量加料

氟化氢自动、定量装置解决了氟化氢对设备的腐蚀问题,满足了对低压、缔合氟化氢气体的准确计量需求。增加的氮气反吹装置解决了氟化氢加料完成后,残留的氟化氢会不断被电解质吸收,使供料管道内形成负压,进而使电解质进入供料管线,造成管道堵塞的问题。

4 结论

电解槽在不停槽情况下,实现在线液位测量、氟化氢自动补加、自动取样;实现液位连续、准确测量,液位控制精度±10 mm;实现电解槽氟化氢自动、定量加料,酸度控制精度±1%。