逆向注浆工艺在超深地浸钻孔中的应用研究

李召坤,胡柏石,李建华,杨立志,秦 昊,李 坡

(核工业北京化工冶金研究院,北京 101149)

在砂岩型铀矿地浸钻孔施工过程中,环空注浆的目的是为了加固井眼,保持开采柱的稳定。水泥浆的加注质量直接影响后续生产过程能否顺利进行;加注水泥的效率直接影响成井周期的长短,这对超深砂岩铀矿的地浸开采尤为重要。

目前地浸钻孔注浆主要以正向注浆为主,即在套管与井壁的环空中下入注浆插管,进行注水泥作业。这种注浆方式容易造成环空堵塞,套管极易因上顶力过大而向上移动;而且在未获得井径数据的情况下,不易保证水泥浆能够返出地面。为避免上述情况的发生,通常采用内管逆向注水泥技术,简称逆向注浆技术。这种方法需要在套管内下入注浆插管,水泥通过套管中的注浆管注入到井底,然后通过环空上返至地面[1-2]。

逆向注浆技术的难点在于注浆过程中的套管密封问题[3]。常用的密封方法分为井下密封和井口密封。为此,设计了2种井下密封装置和1种井口密封装置,并在新疆某超深铀矿地浸钻孔施工中进行了试验,根据试验结果优选合适的密封装置。

1 逆向注浆工艺优势

逆向注浆工艺相对于传统的正向注浆工艺,主要技术优势表现在3个方面。

1.1 注浆效率高

常规正向注浆过程,需要在注浆的同时缓慢上提注浆管柱,过程较为繁琐,直接影响注浆效率;而逆向注浆工艺下入注浆插管后,可一次性完成注浆,中间不需要停顿,效率较高。

1.2 水泥环质量好

逆向注浆过程中,水泥浆从环空均匀上返,可将环空中的钻井液顶替出去,过程中不易形成水泥和钻井液的混合物,也不会产生气泡,可以提高水泥与井壁及套管的胶结质量,提高凝结后水泥环的质量,从而提高井的使用寿命。

1.3 钻井速度和成本有优势

采用常规注浆工艺时,注浆管需要从套管与井壁之间的空隙下入井底,因此在套管尺寸一定的情况下需要较大的裸眼井径。逆向注浆过程中,注浆管从套管内下入,对套管与裸眼井壁之间的空间无要求。因此在使用逆向注浆工艺时,可以适当降低裸眼井径,从而提高钻井速度,降低钻井成本。

2 逆向注浆密封装置设计

在注浆过程中,为确保水泥浆不会存留在套管内,设计了球阀式和滑套式2种井下密封装置和1种井口密封装置。

2.1 球阀式逆向注浆装置

球阀式逆向注浆器由孔底逆止阀、逆向注浆器注浆插管和套管转换接头组成,如图1~3所示。

球阀式逆向注浆装置工作原理:孔底逆止阀通过套管转换接头安装在套管的底部,与套管一起下放。逆向注浆器与注浆管连接,在套管安装完成后与孔底逆止阀对接,将孔底逆止阀中的单向阀(球阀)打开,同时利用预先安装在注浆插管上的O型圈产生密封。

2.2 滑套式逆向注浆装置

滑套式逆向注浆装置插管及套管接头与球阀式逆向注浆装置类似;但孔底逆止阀采用滑套结构,其装配如图4所示。滑套式逆向注浆装置工作原理与球阀式类似,其内部结构能够实现下入插管后,滑套下滑打开注浆孔;上提插管时,滑套上行完成密封。

2.3 井口密封装置

井口密封装置结构如图5所示。该装置与套管采用螺纹连接,中心设置带台阶的孔,用来下放注浆插管;插管下到位后,使用锁紧压冒密封注浆管与坐封插座间的空隙,达到井口密封效果。在底座上安装压力表,用来监测注浆过程中孔内的压力变化情况。

3 逆向注浆工艺参数优选

在逆向注浆过程中,井内流体种类较多,压力体系复杂且随着注浆的进行在不断变化。因此,在注浆施工之前有必要对相关参数进行优选,并校核注浆过程中的套管强度,以免在压差作用下损毁套管。

3.1 注浆泵压计算

逆向注浆过程是将水泥浆注入孔底,并使水泥浆在泵压和液柱压差的作用下由孔底上返到地表的过程。整个过程中需要克服的阻力为不同流体在不同流动空间内的流动阻力Pf[4]。流动阻力计算公式为

Pf=9.81×10-3hfρ,

(1)

式中:Pf—流动阻力,MPa;hf—管内流动水头损失,m;ρ—流体密度,g/cm3;9.81—重力加速度常数,N/kg。

在圆管中,hf计算公式为

(2)

在环形空间中,hf计算公式为

(3)

式(2)(3)中:λ—流体流动摩阻系数,一般取0.025;L—流道长度,m;d—注浆插管的直径,m;v—流体流速,m/s;g—重力加速度,m/s2;D—裸眼井直径,m。

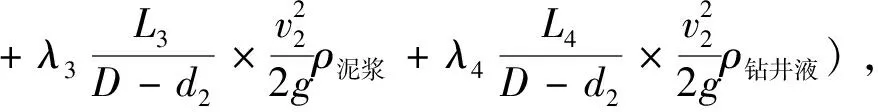

注浆过程涉及到的流体主要有水泥浆、钻井液、清水,故总的流体流动摩阻计算公式为

(4)

式中:L1—注浆管内清水的长度,m;L2—注浆管内的水泥浆长度,m;L3—环空水泥浆长度,m;L4—环空钻井液长度,m;v1—注浆管内流体流速,m/s;v2—环空中流体上返的速度,m/s;D—裸眼井径,m;d1—注浆插管的内径,m;d2—PVC-U套管外径,m;ρ水、ρ泥浆、ρ钻井液—分别为水、泥浆、钻井液的密度,g/cm3;λ1—清水与注浆管的摩阻系数;λ2—泥浆与注浆管的摩阻系数;λ3—泥浆与井壁的摩阻系数;λ4—钻井液与井壁的摩阻系数。摩阻系数主要与流体性质及管路材质有关,层流状态下管壁的粗糙度对该系数影响较小,可以按λ=0.304/Re0.239计算(Re为流动雷诺数),在现场注浆过程中,不同流体在管中以层流方式运动,其雷诺数基本一致。因此,根据石油行业经验,在工程计算中可以取λ=0.025。

逆向注浆过程中,除了泵压驱使泥浆流动外,注浆管与套管内外液柱压差Ph也是流体流动的原因之一,Ph计算公式为

Ph=9.81×10-3(ρ水L1+ρ泥浆L2-

ρ泥浆L3-ρ钻井液L4);

(5)

所以,理论上需要的泵压P为

P=Pf-Ph。

(6)

正常情况下水泥浆密度要大于清水和钻井液密度,由式(4)(5)(6)可知,当注浆管及环空全部充满水泥浆后,内外压差最小,流动阻力最大,此时的泵压即为注水泥所需要的最大泵压。

在700 m孔深条件下,现场使用的水泥浆密度为1.54 g/cm3,注浆管柱长度为700 m,裸眼孔直径为269 mm,注浆管内径为38 mm,套管外径为152 mm,泵排量为90 L/min,代入式(4)(5)(6)中可以计算得出需要的最大泵压约为3.8 MPa。

3.2 套管强度校核

在超深钻孔中,套管自身重量对套管抗外挤强度的影响不可忽略。考虑轴向拉力作用,套管的抗外挤强度为

(7)

式中:Poc—考虑轴向拉力条件下套管抗外挤强度,MPa;Pc—不考虑轴向拉力条件下的套管抗外挤强度,MPa;L—套管长度,m;Fm—单位长度套管净重,kN/m;Fs—套管管体屈服强度,kN。

目前现场使用的PVC-U套管,在无轴向拉力条件下的抗外挤强度为10 MPa,长度净重为0.085 6 kN/m,套管屈服强度为180 kN,将参数代入式(7),得出套管的抗外挤强度计算式为

Poc=10.3-3.52×10-3L。

(8)

由式(8)可知,套管的实际抗外挤压强度随着套管长度(自重)的增加而减少。在700 m孔深条件下,最小的套管抗外挤强度为7.84 MPa。

套管内外最大压差的计算公式为

ΔP=9.81×10-3×L×(ρ泥浆-ρ钻井液),

(9)

代入相关数据,可求得最大的内外压力差为2.06 MPa。由此可见,在700 m孔深条件下,最大内外压差小于考虑轴向拉力条件下的套管最小抗外挤强度;在逆向注浆过程中,目前地浸现场使用的152 mm PVC-U套管强度安全可靠。

3.3 坐封压力计算

在逆向注浆过程中使用井口密封装置完成密封时,需要考虑最大坐封压力,以保证施工过程中井口工作人员的安全。井口压力最大值出现在以下情况:1)下裸式注浆结束候凝时,最大压力为套管内外压力差,在700 m孔中,由式(9)计算得最大压力差为2.06 MPa;2)在切割式钻孔结构中,最大压力出现在滑套未正常打开、水泥浆直接进入套管内时,此时井口最大压力为泵的最大压力,现场试验中使用NB-390型泥浆泵,该泵的最大压力(憋压状态下)为11 MPa。综合考虑,设计的井口密封装置最小的密封压力必须大于11 MPa。

到目前为止,已经有若干种常见的零重力补偿方法,例如:水浮法、气浮法、悬挂法等[8-13]。其中,水浮法与气浮法分别通过水的浮力和气悬浮产生的托举力来抵消重力。相应的重力补偿装置体积庞大,结构繁琐,移动不便,需要配置资源多,同时展开过程不稳定,使用上受到诸多限制;而由于伸杆在展开过程中是一点一点伸出来,悬挂法在此并不适用。因此,急需设计一种结构简洁,操作方便,补偿精度高的重力补偿装置。

4 逆向注浆工艺现场试验

4.1 注浆管柱结构及试验装置

在切割式钻孔结构中,使用井口密封装置配合滑套式逆向注浆装置实现逆向注浆作业,这种方式具有双重密封效果,安全可靠,其管柱结构如图6所示[5]。下裸式钻孔工艺是在钻至上隔水层上部时起钻,下PVC-U套管后注水泥,待水泥凝固后再用小直径钻头揭露含矿含水层。在下裸式钻孔结构中,使用井口密封装置实现逆向注浆工艺,具有结构简单,操作方便等特点。下裸式钻孔逆向注浆管柱结构如图7所示。

4.2 逆向注浆工艺施工

4.2.1 注浆前准备工作

在注浆前需要进行的准备工作:1)用扩眼钻头通井至井底,遇阻扫井;2)循环调配泥浆密度在1.12 g/cm3左右,并在其他准备工作未完成之前保持泥浆循环,并定时上下活动钻具,以防卡钻;3)保证套管的数量和质量满足要求,丝扣完好,本体无裂纹;4)根据测井资料计算水泥浆用量,备足所需水泥(或MTC);5)备工业盐并在罐内将其配制成盐水(下裸式不需此步骤);6)准备0.5、1.0、2.0、3.0 m套管短节各2根;7)保证井口套管有可靠的固定方案和措施;8)检查插管注浆工具筒体内有无杂物,检查内部滑套是否处于装配时的关闭状态,检查插管及所需变扣是否齐全完好,并在筒体内壁注入少许机油润滑。

4.2.2 施工步骤

1)在准备工作就绪的前提下,起出井下通井管柱,并在井筒内灌满泥浆。

2)下入滑套式逆向注浆控制阀及套管,自下而上管柱结构为支撑尾管、逆向注浆控制阀、套管。此步骤要求:①准确丈量井下工具及套管长度,并做好记录;②保证套管内壁清洁,不得有杂物;③每根套管(含下部尾管)丝扣部位缠绕足够生胶带,并涂密封胶,且丝扣拧紧,以确保套管密封;④套管外每100 m加装1个套管扶正器;⑤边下套管边将套管内灌满盐水。

3)下注浆插管。自下而上管柱结构为配套4道密封圈插管、φ42 mm注浆管、1根3.0 m短节(本体装套1只φ119 mm扶正器)、变扣1.660TBG(公)、23/8″钻杆扣(母)、23/8″钻杆扣(公)。此步骤要求:①下井前检查插管上的密封圈是否完好;②准确丈量下井所有工具及钻杆长度,并做好记录;③除钻杆扣外,其他丝扣均缠绕足够的生胶带,且每处丝扣必须上紧;④每根钻杆吊起后,用鎯头敲击,清除其内泥、砂等杂物;⑤遇内通道堵塞、丝扣损坏、密封台肩损坏等情况钻杆不得下入。

4)插入插管(下裸式结构钻孔无此步骤)。当底部插管接近井下滑套开关位置(即下至最后1根钻杆)时,连接管线开泵循环,边进行大排量正冲洗边缓慢下放管柱,并密切观察悬重和泵压变化情况。当泵压突然升高时,应立即停泵,并将泵出口放空阀打开,继续缓慢下放管柱;直至悬重下降至10 kN左右后重新开泵试循环,观察套管内、外返液情况。如果套管内返液不明显、套管外返液明显,说明井下滑套打开正常,可转入下步工序;否则适当下放插管再试。最后1根注浆插管下放到位后,在套管口安装井口密封装置,完成井口密封。

5)注水泥浆。用清水试循环确认插管插入成功、套管固定可靠;从钻杆管内大流量泵注水泥浆;当套管外水泥浆返至地面顶替清水时,准确计量清水顶替量;顶替完清水、确认套管固定可靠后,缓慢拔出插管,上提高度2.0~3.0 m。

6)起出井下全部钻杆及插管。边提边向套管内灌满清水,其间要确保套管不得向上移动。如果无法立即起出全部钻杆,洗井后应将插管起出2 m以上,并保持井口(套管内)不渗不漏,且每隔2 h上下活动1次钻杆。

7)关井候凝。将套管固定牢靠,套管内灌满清水,关井候凝48 h。

4.3 现场试验效果

在新疆某超深铀矿床,采用逆向注浆工艺施工12个钻孔(表1),其中:切割式钻孔结构施工4个;下裸式钻孔结构施工8个。采用φ152 PVC-U采铀套管,从套管内下φ40 mm注浆管至套管底部;水泥浆密度为1.54 g/cm3,采用NB-390型泥浆泵,排量为90 L/min;单井注入水泥浆约37 t,平均完孔深度741 m;注浆过程无渗漏,全部12口井逆向注浆作业顺利。注浆结束后,井口压力约为3.4 MPa;静置约12 h后,压力变为0 MPa。此时水泥已经完成初凝,拆除井口密封装置,注浆作业顺利完成。

表1 逆向注浆试验工艺钻孔统计

5 结论

1)700 m孔深条件下,逆向注浆所需要的最小泵压为3.8 MPa,考虑轴向拉力条件下套管抗挤强度最小为7.84 MPa,井口密封装置的最小密封压力必须大于11 MPa。

2)在切割式钻孔结构中推荐使用井口密封装置配合滑套式逆向注浆控制阀的工艺组合;在下裸露式钻孔结构中推荐单独使用井口密封装置实现逆向注浆。

3)现场试验表明滑套式逆向注浆控制阀和井口密封装置结构较简单,操作较方便。逆向注浆工艺可靠,可以有效提高注浆成功率和注浆质量,适用于超深地浸砂岩铀矿钻孔施工。