大跨正交空间管桁架提升施工分析

陈文杰

摘 要:长白山站高铁站房屋盖结构形式为为正交空间管桁架结构,结构提升分为两个提升区,拟采用楼面原位拼装,再利用液压系统进行同步整体提升的施工方案。为确保在提升过程中各处结构安全稳定,采用有限元分析软件MIDAS对结构分区进行建模分析,结果表明:在各区的关键施工过程工况的计算中,结构各处位移变形、应力、反力均满足设计要求。分析过程严谨,计算结果具有较高精确性,为同类工程的分析研究提供了借鉴。

关键词:空间管桁架;整体提升;有限元法

中图分类号:TU393.3 文献标识码:A

Abstract: the structure of high-speed railway station house cover of Changbaishan station is orthogonal space pipe truss structure, and the structure lifting is divided into two lifting areas. It is proposed to adopt the construction scheme that the floor is assembled in situ, and then the hydraulic system is used for synchronous overall lifting. In order to ensure the safety and stability of the structure in the lifting process, the finite element analysis software MIDAS is used to model and analyze the structural zones. The results show that the displacement, deformation, stress and reaction of the structure meet the design requirements in the calculation of the key construction process conditions of each zone. The analysis process is rigorous and the calculation results are highly accurate, which provides a reference for the analysis and research of similar projects.

Key words: space pipe truss; Overall improvement; Finite element method

1 引言

隨着近些年来我国对公共建筑要求的不断提高,使得(大跨度)空间结构受到广泛青睐,一些以火车站、机场、体育馆等为代表的大跨度空间钢结构建筑迅速在各大城市落地。但由于大跨度空间钢结构工程在提升及拼接过程中的施工难度和复杂特性,也促使越来越多针对此类工程的研究,如陈明、孙佳佳[1]针对哈尔滨某滑雪场大跨度管桁架屋盖提升施工中的问题,采用多尺度有限元法,研究了施工过程中各杆件及吊点的受力性能;卢来运[2]等对大跨度双层穹顶网架高空拼接施工方法进行了探究;赵海燕[3]依托天水体育场空间管桁架吊装拼接的实际工程,利用MIDAS有限元分析结合现场实际动态应变监测,研究并评估了结构施工过程的安全性;王涛[4]运用有限元软件对某机库钢结构网架屋盖整体提升工程进行不同步工况及提升点失效工况模拟分析,归纳提出了大跨度空间网架结构提升点布置的影响因素;杨贺龙[5]针对某大跨度钢结构连廊施工技术难题,研究并采用了复杂异形曲面钢结构连廊动态液压整体提升关键技术,保证了整体结构在提升施工中的安全性。

大跨正交空间管桁架结构由于其较大的跨度及新颖的结构形式在提升施工工程中存在较多困难,易于出现安全问题,在整个提升施工过程中,整体结构要经历许多次应力重分布,甚至会在某处出现拉压转换的情况,因此对大跨度空间结构施工过程进行模拟分析和施工监控是必要的[6-8],鉴于前人对正交管桁架提升施工研究尚浅,拟对其进行分析探究。

2 工程概况

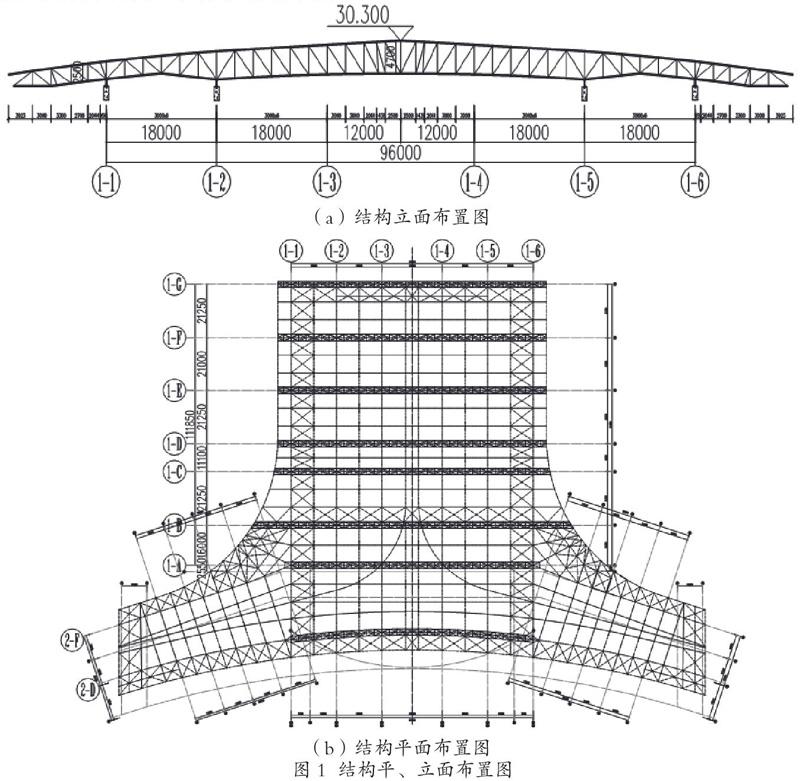

长白山高铁站位于吉林省安图县,建筑高度32.6m,总建筑面积为29998 ㎡,站房钢结构主要包括高架站房、线侧站房钢结构。站房采用正交空间管桁架结构体系钢结构屋盖,此部分钢结构最大安装标高为+30.3m。根据结构布置特点、现场安装条件以及提升工艺的要求,钢结构提升范围为结构的1-2~1-5轴线×1-A~1-G轴线和1-1~1-6轴线×2-D~1-A轴线之间,结构最大跨度为60m,主桁架最薄处厚度为2.5m,最厚处厚度为4.7m,提升高度约为16.1m,分两个提升区施工,一区提升重量约为503t、二区提升重量约为700t,桁架和附属结构(檩条、马道)提升总重量为1203t。结构平、立面布置图如图1。

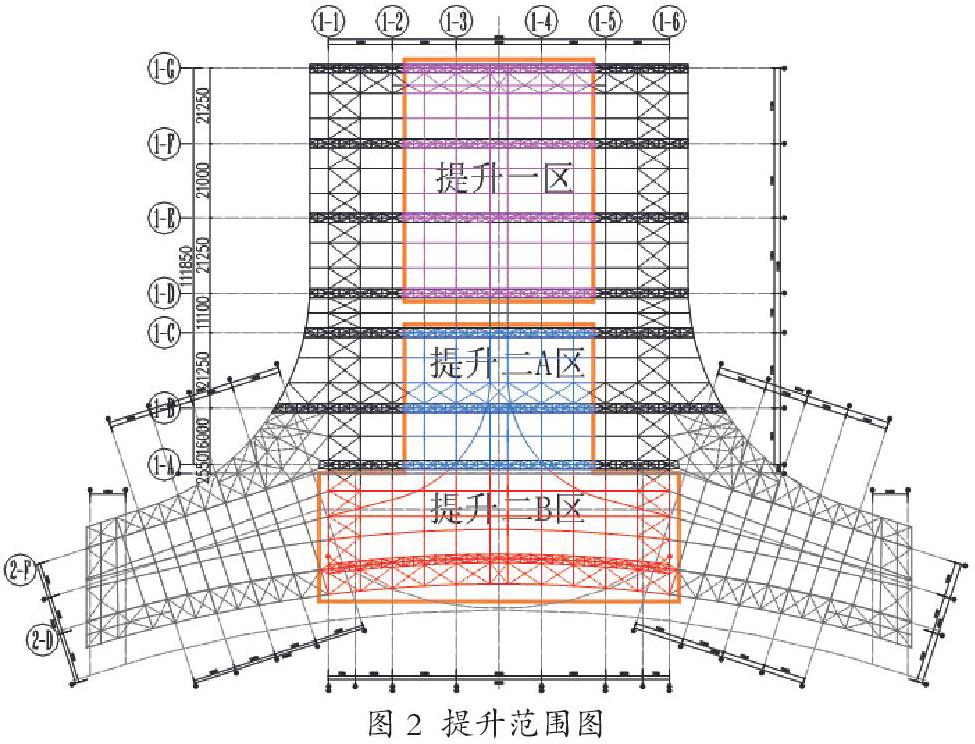

钢桁架提升一区整体提升,范围在轴线1-2~1-5×轴线1-D~1-G之间;提升二区累积提升,提升二A区范围在轴线1-2~1-5×轴线1-A~1-C之间,提升二B区范围在轴线1-2~1-5×轴线2-D~2-F之间。提升范围如下图2。

3 方案思路

本工程中,由于桁架结构的最大安装标高为+30.3m,若采用分件高空散装,不但高空组装、焊接工作量大、现场机械设备很难满足吊装要求,而且所需高空组拼胎架难以搭设,存在很大的安全、质量风险。施工的难度大,不利于钢结构现场安装的安全、质量以及工期的控制。

根据以往类似工程的成功经验,若将结构在安装位置的正下方地面上拼装成整体后,利用“超大型构件液压同步提升技术”将其整体提升到位,将大大降低安装施工难度,于质量、安全、工期和施工成本控制等均有利。具体来说即钢结构提升单元在其投影面正下方的地面上拼装为整体,同时,在桁架结构上弦层(标高+28.774m)处,利用桁架上弦和钢柱设置提升平台(上吊点),在钢结构提升单元的下弦层杆件与上吊点对应位置处安装提升临时吊具和临时管(下吊点),上下吊点间通过专用底锚和专用钢绞线连接。利用液压同步提升系统将钢结构整体提升至设计安装位置,并与预装段牛腿等连接,完成安装。

4 超大型构件液压同步提升技术

4.1技术优点

本工程中钢结构采用整体液压同步提升技术进行吊装,具有如下优点:

1)钢结构主要的拼装、焊接及油漆等工作在地面进行,可用汽车吊进行散件吊装,施工效率高,施工质量易于保证。

2)钢结构的附属次结构件等可在地面安装或带上,可最大限度地减少高空吊装工作量,缩短安装施工周期。

3)提升上下吊点等主要临时结构利用自身结构设置,加之液压同步提升动荷载极小的优点,可以使提升临时设施用量降至最小,有利于施工成本控制。

4)通过提升设备扩展组合,提升重量、跨度、面积不受限制。

5)采用柔性索具承重,只要有合理的承重吊点,提升高度与提升幅度不受限制。

6)液压提升系统具有毫米级的微调功能,能实现空中垂直精确定位。

7)设备体积小,自重轻,承载能力大,特别适宜于在狭小空间或室内进行大吨位构件提升。

4.2施工工艺流程

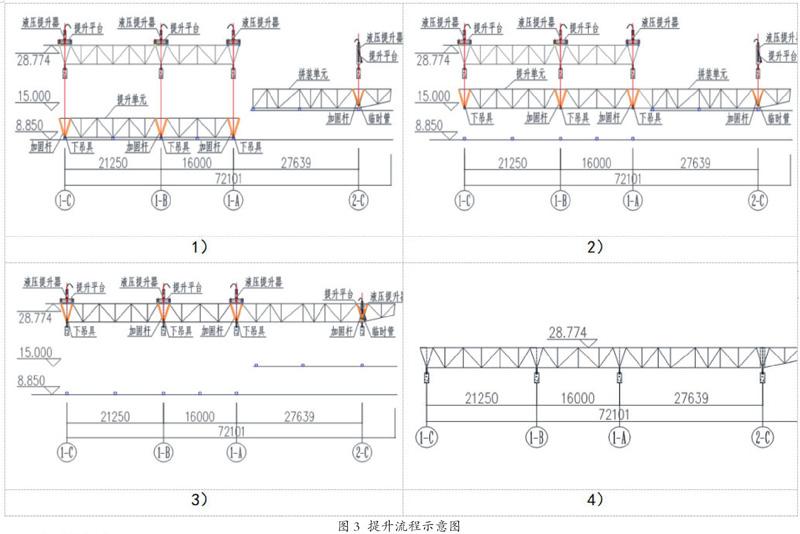

以提升二区为例,钢结构提升流程如下:

钢结构在+8.85m的楼面上拼装成整体提升单元,在桁架结构上弦层利用上弦杆和钢柱(立杆)设置提升平台,在提升单元与上吊点对应的位置安装提升下吊点临时吊具和临时管,安装液压提升系统。

调试液压提升系统,进行试提升,试提升无问题后,将提升单元整体提升至15.0m高度,暂停提升,提升单元和楼面拼装单元对接。

试提升无问题后,将提升单元整体提升至设计安装位置,并与预装段牛腿等连接,完成安装。

结构形成整体受力后,液压提升器卸载,拆除提升设备及临时措施,完成桁架结构安装。

提升流程示意图如图3所示。

4.3 提升吊点设置

钢结构桁架一区整体提升设置12组吊点,二区第一次提升设置6组吊点,第二次提升设置14组吊点,每组吊点配置1台YS-SJ型液压提升器,同一时间最多14台设备工作。提升吊點平面布置如下图4所示。

4.4 同步吊点设置

每台液压提升器处各设置一套行程传感器,用以测量提升过程中各台液压提升器的提升位移同步性。主控计算机根据各个传感器的位移检测信号及其差值,构成“传感器-计算机-泵源控制阀-提升器控制阀—液压提升器-提升单元”的闭环系统,控制整个提升过程的同步性。

4.5提升分级加载设置

以计算机仿真计算的各提升吊点反力值为依据,对提升单元进行分级加载(试提升),各吊点处的液压提升系统伸缸压力分级增加,依次为20%、40%、60%、70%、80%;在确认各部分无异常的情况下,可继续加载到90%、95%、100%,直至提升单元全部脱离拼装胎架。

5 提升工况验算及分析

5.1 荷载与组合

1)恒荷载DL;DL为结构和附属结构(檩条、马道)自重。

2)标准荷载组合:1.0DL。

3)基本荷载组合:1.5DL。

5.2 计算工况

根据施工方案、荷载和边界条件,选取提升阶段关键的施工过程作为计算工况,其计算工况对应的模型结构如下图5。

5.3 各工况计算结果

5.3.1 位移计算结果

使用MIDAS对各工况下结构的竖向位移分布、应力比分布、反力分布进行模拟,计算结果的竖向位移分布如图6所示。

由图6可得对于工况1来说最大的竖向位移出现在轴线1-E的跨中,达到了42mm,靠近各吊点的区域位移较小;对于工况2,最大位移出现在轴线1-B至1-C×2-11至2-12的区域内,最大位移为39mm;工况3下可以看出在轴线1-A至1-B×1-11至1-12的区域内均有较大位移,竖向位移最大值达到了46mm,出现在轴线1-A的跨中。综合三个工况下的竖向位移最大值为46mm,两端提升点的间距为53200mm,则变形为跨度的1/1156,满足规范[9]1/400的要求。

5.3.2 应力计算结果

各工况应力比分布如图7。

由图7可得工况1下的最大应力比集中在D103、D104、D105、D106四个吊点两侧的桁架上,最大值为0.78,工况2及工况3下的最大应力比也多集中于各吊点附近的桁架中,最大值分别为0.63和0.66,综合来看0.78即为结构最大应力比,根据规范最大应力比应小于1.0,故满足规范要求。

5.3.3 反力计算结果

各工况竖向反力分布如图8。

由图8可得在各种工况中竖向反力较大点均在吊点处出现,工况1的最大值为743.55kN,在吊点D105和D106处,工况2的最大值为665.08kN,出现在D203和D204处,而工况3的竖向反力最大值为884.57kN,也为三个工况下的最大值,是在吊点D205和D206处。根据规范

根据上述各工况计算结果,统计如表1所示:

6 结论

本文以长白山站高铁站房正交空间管桁架结构提升工程为依托,运用有限元软件MIDAS对结构提升施工过程中各点处的应力、变形等受力状况进行模拟分析,结果表明三个工况下的竖向位移最大值为46mm,出现在轴线1-A的跨中;最大应力比为0.78,出现在吊点D105和D106两侧桁架中;最大竖向反力为884KN,出现在吊点D205和D206处。最大竖向位移、应力比均满足设计要求,且各吊点处均未出现零反力或负反力,说明结构设计及吊点设置合理。

参考文献:

[1]陈明, 孙佳佳, 郑波 . 某大跨度钢桁架屋盖结构提升施工分析[J]. 建筑结构,2016,46,(23): 73-78.

[2]卢来运, 李杨, 郑垒 . 大跨度双层穹顶网架高空拼接施工方法试验测试[J]. 科技通报,2017,33( 5) : 52-55.

[3]赵海燕, 董浩森, 王秀丽等. 空间管桁架结构吊装拼接过程实测分析及安全性研究[J]. 建 筑科学,2020,(01): 143-150.

[4]王涛, 廖维张, 马长涛 . 某机库钢结构网架屋盖整体提升施工关键技术研究[J]. 施工技术,2015,44(20): 81- 85.

[5]杨贺龙, 刘文超, 张克胜等 . 某异形曲面大跨度钢结构连廊液压整体提升施工技术研究[J]. 建筑结构, 2020, 50(S2):861- 864.

[6]王秀丽,荣子豪,杨本学,等. 空间管桁架结构体育馆施工全过程模拟分析与健康监测[J].建筑科学与工程学报, 2017, 34(2): 18-25.

[7]陈适才,闫维明,周海洋,等. 首都机场大跨网架结构累积提升施工技术的相关问题分析[J]. 工业建筑, 2010(11): 105-110.

[8]中华人民共和国住房和城乡建设部, 中华人民共和国国家质量监督检验检疫总局. GB50017-2017钢结构设计标准[S]. 北京: 中国建筑工业出版社, 2017.