某小型离心压气机气动优化设计

高勇强 唐方明 徐威阳

摘 要: 本文对某小型离心压气机进行气动优化设计。通过改变离心叶轮、径向扩压器叶型,优化了离心叶轮与径向扩压器的匹配,压气机设计点流量提高1.0%,效率提高1.5个百分点,喘振裕度提高3.2个百分点。

關键词:离心叶轮;径向扩压器;优化

离心压气机结构设计简单,单级增压比高,广泛运用于小型涡扇发动机、涡轴/涡桨发动机、辅助动力装置等[1~2]。高性能压气机是航空发动机的关键部件,提高压气机的效率、喘振裕度,将对航空发动机的性能产生重大影响[3~5]。某小型航空发动机高压压气机由单级离心压气机构成,该离心压气机由离心叶轮、径向扩压器、轴向扩压器组成。本文针对该离心压气机进行气动优化设计。

1 数值计算方法

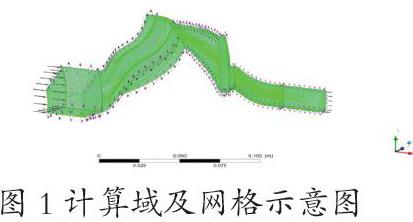

网格划分采用CFX中Turbogrid模块。离心叶轮网格数19万左右,径向扩压器网格数16万左右,轴向扩压器网格数12万左右,总网格数约47万(如图1)。离心叶轮叶顶间隙设置为0.45mm,其余无间隙。

边界条件给定如下:进口边界条件给定总压101325Pa、总温288.15K;离心叶轮给定转速(设计转速);出口边界条件给定平均静压;壁面边界条件设置为绝热无滑移条件;交接面设置为混合平面法。

判断计算收敛的准则:残差≤10-4;100个物理时间步内进出口流量相差≤0.5%进口流量。逐步增加轴向扩压器出口被压,得到压气机从堵点到失速点的特性线。

2 原型压气机计算及分析

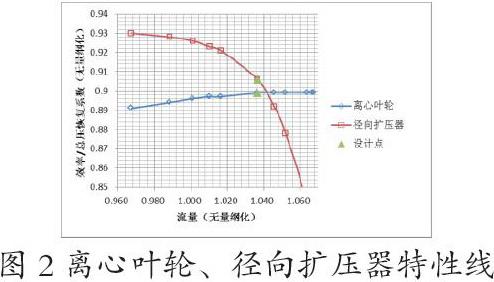

对原型压气机进行计算、分析,分别取出离心叶轮、径向扩压器的特性发现:离心叶轮匹配在峰值效率左支,径向扩压器匹配在偏右支(如下图2),从而导致压气机效率偏低。比较合理的匹配方式为:离心叶轮匹配在峰值效率点附近的右支,径向扩压器匹配在最高总压恢复系数附近的右支。这样既能使压气机有较高的效率,又能保证压气机有足够的喘振裕度。由此确定了优化的思路:降低离心叶轮流量,增加径向扩压器的喉道面积,优化离心叶轮与径向扩压器的匹配。

3 气动优化设计

为了尽可能少的改动离心压气机零件,优化前后流道没有变化,只改变离心叶轮、径向扩压器叶型。离心叶轮采用直纹面叶片造型。径向扩压器、轴向扩压器为直板叶型。由于径向扩压器出口马赫数低,其出口流场的改变对轴向扩压器特性影响不大,优化未改变轴向扩压器叶型。叶片角分布决定了压气机性能,优化主要通过调整叶片角分布实现,其余设计参数不变或者微调。

3.1 离心叶轮优化

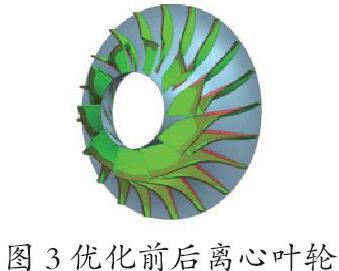

优化后的离心叶轮叶片数、厚度分布不变,根部进口叶片角关小,出口后弯角增加。优化前后的离心叶轮如下图3(红色-原型叶片,绿色-优化叶片)。

3.2 径向扩压器优化

优化后径向扩压器叶片数不变,叶型厚度分布与原型压气机相同。进口段叶片角开大,喉道面积增加,叶片折转角减小°。优化前后的径向扩压器如下图4。

3.3 优化前后结果及分析

与原型压气机相比,优化后压气机设计点流量高1.0%,效率高1.5个百分点,喘振裕度高3.2个百分点(如图5)。

优化后的离心叶轮峰值效率与原型压气机相当,径向扩压器特性优于原型压气机(如图2、6)。离心叶轮匹配在了峰值效率点附近的右支,径向扩压器匹配在了最高总压恢复系数附近的右支(如下图6)。设计点离心叶轮效率略低于原型压气机,径向扩压器总压恢复系数显著提高,优化后压气机整体性能有所提升。

优化前后压气机设计点根、中、尖部截面的马赫数分布如下图7、8。优化后离心叶轮尖部低速区略微扩大;径向扩压器进口马赫数略微降低,根中尖截面的分离区减小;优化前后轴向扩压器根、中、尖部截面的流场基本不变。

由于优化的离心叶轮后弯角增加,离心叶轮做功能力降低,离心叶轮出口压比下降,优化的径向扩压器进口马赫数下降,如下图9。

与原型径向扩压器相比,优化的径向扩压器进口段、出口段叶片负荷降低,中间段叶片负荷轻微提高,出口段叶背附近分离区得到了抑制(见图10),径向扩压器总压恢复系数显著提高。

4 结论

本文对某小型跨音速离心压气机进行了优化。通过改变离心叶轮、径向扩压器叶型,优化了离心叶轮与径向扩压器的匹配,计算结果表明:与原型压气机相比,优化后压气机设计点流量高1.0%,效率高1.5个百分点,喘振裕度高3.2个百分点。

参考文献:

[1] 胡晓煜.世界中小型航空发动机手册[M].北京:航空工业出版社,2006.

[2] 银越千,金海良,陈璇.涡轴/涡桨发动机压气机流动特点与发展趋势.航空学报[J], 2017.

[3] Shook P, Oakes W,Fagan J. The Design of a High speed Research Centrifugal Compressor [R].AIAA 94-2798,1994 .

[4] 杜建一,祁志国,赵晓路等.高比转速离心压气机模型及叶轮内部三维流场分析与改进[C].工程热物理学会2003年学术会议,2003.

[5] 殷明霞,桂幸民.高速微型离心压气机的改型设计.燃气涡轮试验与研究[J],2007,20.

作者简介:

高勇强(1988—),男,汉族,河南漯河市人,硕士,工程师,研究方向:压气机气动设计。