冷凝酸用于氯酸盐分解槽的研究

李杨,张红瑞,马龙

(内蒙古君正化工有限责任公司,内蒙古 乌海 016040)

内蒙古君正化工有限责任公司(以下简称“君正化工”)氯氢装置设计安装7台氯化氢石墨合成炉,合成炉上气室及HCl缓冲罐中的冷凝酸沿回收管路连续自流进入冷凝酸回收罐,日产冷凝酸9 t左右。冷凝酸中含游离氯且不易处理,因此回用及外售均比较困难。

1 盐酸中游离氯的产生

游离氯即Cl2、HClO、ClO-的总称,高纯盐酸中游离氯的含量较少,但冷凝酸中游离氯的含量较多,以下分别对高纯盐酸和冷凝酸中游离氯的产生机制进行分析。

1.1 高纯盐酸中游离氯的产生

高纯盐酸中的游离氯主要是由于系统压力波动、氯气反应不完全生成的,大部分是在降膜吸收器中反应生成,可能的原因主要有以下几点。

(1)进炉氯氢气压力波动。电解装置升降负荷或氯氢气压缩机负荷波动,造成进炉氯氢气压力波动,流量配比短暂波动,氯气反应不完全。

(2)水力喷射器抽力波动。水力喷射器泄漏或故障造成合成炉炉压波动,进而影响进炉的氯气和氢气流量,氯气反应不完全。

(3)合成炉灯头安装水平度不够。合成炉石英灯头由内外两层组成,内层通入氯气,外层通入氢气,如果石英灯头安装水平度不够,就会造成灯头顶部氯氢气流动方向偏斜,进而造成氯氢气反应不均匀。

1.2 冷凝酸中游离氯的产生

HCl合成过程中的冷凝酸主要来源于合成炉上气室及HCl缓冲罐,不同于高纯盐酸,冷凝酸中的游离氯大部分是在合成炉内产生的,其中反应所需的氯气与前述来源相同。水分主要由氢气夹带,君正化工氢气处理水雾捕集器滤芯已连续投用9年,分析显示进炉氢气含水质量分数在0.25%左右,氢气含水偏高是造成合成炉冷凝酸产量大的根本原因。

2 氯酸盐的分解

电解装置氯酸盐分解槽是控制系统中氯酸盐含量的核心设备,盐水系统中的氯酸盐在高温条件下与过量盐酸反应生成氯气,分解槽出口盐水进入脱氯塔进行真空脱氯。

当盐酸过量时,氯酸盐分解反应方程式如下:

(1)

当盐酸不足时,氯酸盐分解反应方程式如下:

2NaCl+2ClO2+Cl2+2H2O。

(2)

实际生产过程中,希望按反应式(1)发生反应,因此盐酸必须过量,即c(HCl)/c(NaClO3)>6。如果c(HCl)/c(NaClO3)≤2,反应将按照反应式(2)进行,甚至不发生分解。当气相空间中ClO2体积分数>9.5%,在光和热等条件下,存在爆炸风险[1]。

3 冷凝酸用于氯酸盐分解系统

电解槽出槽淡盐水中本身就含有一定的溶解氯(700~800 mg/L),须进行脱氯处理,因此,将冷凝酸用至氯酸盐分解槽无任何不良后果,而且在脱氯反应中还可以进一步回收冷凝酸中的氯气。另一方面,可节约高纯盐酸的消耗,能够为后续装置输送更多HCl气体用于生产。

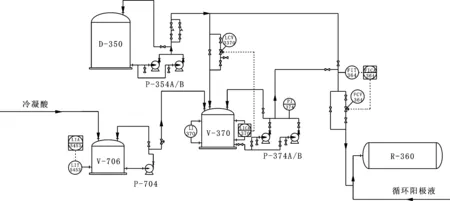

君正化工合成炉日产9 t左右的冷凝酸,而电解氯酸盐分解槽每日消耗盐酸28 t左右,仅合成冷凝酸无法满足分解槽的加酸要求。基于以上原因,冷凝酸回用于氯酸盐分解槽的设计方案(流程如图1所示)如下:合成冷凝酸罐V-706液位设置单回路控制,当液位达到设定值,冷凝酸泵启动,将冷凝酸输送至电解新增冷凝酸罐V-370。电解高纯盐酸泵P-354A/B出口配管至电解槽冷凝酸回用罐V-370并增加自控阀,自动控制V-370液位。电解冷凝酸回用泵P-374A/B出口配管至原分解槽加酸管路流量计前,利用原加酸自控阀控制分解槽加酸量。新增冷凝酸回用设备需停车检修时,现场切换手动阀,恢复原分解槽加酸工艺。

D-350—电解高纯盐酸罐;V-706—合成冷凝酸罐;V-370—电解冷凝酸回用罐;R-360—氯酸盐分解槽。图1 冷凝酸用于氯酸盐分解槽工艺流程简图Fig.1 Process flow diagram of the use of condensed acid in chlorate decomposition tank

4 结语

合成炉冷凝酸用于氯酸盐分解槽是君正化工比较成功的案例,不仅冷凝酸得到了有效回用,还创造了一定的经济效益,对氯碱企业具有一定的借鉴作用。