基于有限元法的汽车底盘后桥焊接应力场仿真模拟

闫超杰

(闽西职业技术学院 信息与制造学院,福建 龙岩 364021)

由于焊接过程是一个异常繁杂的瞬时、高温、动态过程,非均匀的加热过程和冷却过程导致了高动态的应力应变,焊接完工后,其工件内部必然会存在焊接残余应力,因此不可避免地会产生焊接变形现象[1].由于汽车底盘要承受比较大的载荷,面对不同的工况,其所受到的力又相当复杂,所以底盘后桥是汽车比较重要的结构零部件.焊接是其生产制造过程中必不可少的一项工艺[2],焊接残余应力又是造成其结构承载性能降低的重要因素,所以在汽车底盘后桥焊接中,如果方法操作不妥,将严重影响其使用寿命和质量.工件的材料、工件的结构形状、焊接的工艺参数、焊接的方法、焊接的前后顺序和方向,这些都是影响焊接变形的因素[3].

在焊接过程中,对金属材料温度场的观测难度很大.采用数字仿真模拟的方法来模拟复杂的焊接过程,借助于有限元技术分析,可灵活地对焊接过程中的各种因素进行综合研究和分析[4].这样不仅能够节约调试所用时间,极大地缩短产品的研发周期,降低产品的研发成本,给焊接缺陷分析提供科学的研究手段,为实际生产提供指导,而且可以为焊接过程的安全可靠、获得优良的焊接产品提供保障,故具有重要的工程应用和研究价值.

本文以某汽车后桥为例,根据车架的材料信息以及要求,在一定的焊接压力、时间、电流以及保持时间等焊接参数下,利用软件对其焊接过程进行了模拟及预测,然后对该模拟结果进行试验验证.在相同参数条件下焊接工件,比较相对应测试点的模拟值与实测值是否具有一致性,是否满足产品要求.进而根据验证结果来说明焊接仿真软件的模拟对于产品的先期开发具有重要的指导意义.

1 底盘后桥的仿真模拟

1.1 有限元仿真模型的建立

汽车底盘后桥构件有很多类型,结构特别复杂,由很多部件组成.本文研究的后桥属于支持桥,起支撑作用,既无转向功能,也无驱动功能,组成零件主要包括横梁、纵臂、衬套、加强肋、螺旋弹簧托架、轮毂等,图1为汽车底盘后桥结构的三维几何模型.

根据此种汽车底盘后桥的组成和形状,采用Hypermesh软件将其三维整体结构实施网格划分,划分的网格越多,其计算精度就越高,当然其计算所需要的时间也越长.焊接过程高温区的网格可以划分得比较密,低温区和基体部分的网格可以划分得比较疏,这样既能提高计算速度,又能保证较高的计算精度,更加合理准确.图2即为用软件划分好的后桥构件三维网格模型.

图1 底盘后桥构件三维几何模型 图2 后桥构件三维网格模型俯视图

1.2 焊接温度场的仿真模拟

在开始使用仿真软件之初,各部分材料的主要性能参数要首先确定并输入软件中,例如材料的牌号或化学成分、密度、屈服强度、热传导系数、拉伸强度、比热容以及延伸率等.本试验所研究的是底盘构件中衬套和纵臂的焊接,两零件采用的材料均为Q345钢,由于焊接件的温度是在一个很大的范围内变化,材料的有些参数随温度的变化较大,通过插值和外推法,得到了Q345钢在几种不同温度下的性能参数,如表1所示.通过优化数值,使计算机软件能够更准确地进行仿真模拟.

表1 Q345钢在几种不同温度下的性能参数

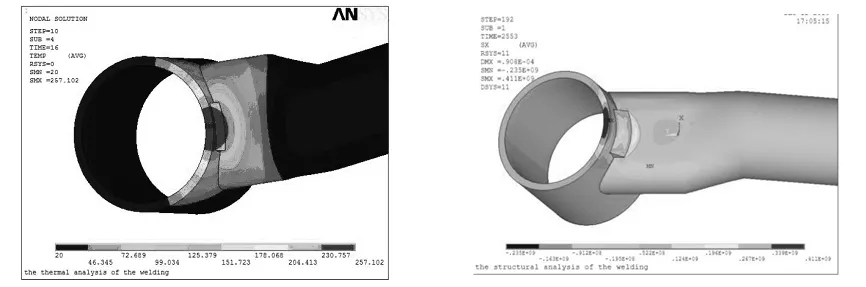

根据焊接现场的实际生产环境,将该模型的边界条件设定为:空气温度20 ℃,与空气的热导率25 W/(m·K).在实际的焊接过程中,由于焊接电弧是不断运动的,产生的焊接热也随着焊枪移动,因此在焊接过程仿真模拟中,也采用了运动热源.图3所示为衬套和纵臂在焊后某时的温度场分布图,最高温度为257 ℃.

1.3 焊后残余应力场的仿真模拟

在模拟焊后残余应力场之前,系统还需要输入焊接材料Q345钢在293K下的性能参数,如抗拉强度、屈服强度、弹性模量、剪切模量、泊松比和线膨胀系数等,原始数据如表1所示,为获得高质量仿真结果,本次模拟对数据进行了预处理优化.

如图4和图5所示为衬套和纵臂焊接后的残余应力场模型图.图4所示为焊接部位x方向上(焊缝平行方向)的焊接残余应力σx分布图,分析可以看出,由于在焊接过程中衬套的位置处有一夹具,给此位置带来了一定的压力,而且这个位置距离焊缝中心比较近,焊接时此处温度比较高,但周围金属的温度却相对比较低,在冷却收缩过程中,产生拉应力;焊缝中心的温度最高,冷却时受到夹具及周围金属的阻碍,产生较大的拉应力,远离焊缝中心的两端受到阻碍较小,产生较小的拉应力;衬套口边缘拉应力较大,纵臂两侧有压应力.

图3 衬套和纵臂焊接温度场分布 图4 衬套和纵臂的焊后残余应力场(焊缝平行方向)

图5 衬套和纵臂的焊后残余应力场(焊缝垂直方向)

图5为焊接部位y方向上(焊缝垂直方向)的焊接残余应力σy分布图,分析得出,焊缝两端的拉应力大于焊缝中心的拉应力;靠近焊缝中心较近处,呈现出较大拉应力,随离焊缝距离的增大,中间的拉应力值也逐渐变小,慢慢转变成压应力;最后在夹具处呈现出周围是拉应力,而中间是以压应力为主.

2 焊接工艺过程测量试验及模拟验证

2.1 焊接工艺试验

以现场焊接构件为样本,汽车底盘的后桥工艺试验焊接过程采用直径为1.2 mm的JM-56型焊丝,机器人MAG焊,保护气体成分为20%CO2+80%Ar.

图6 残余应力测试点

通过观察汽车底盘后桥的焊后结构形状,测量纵臂和衬套连接焊缝处各焊接点的实际残余应力值,检验所模拟焊后残余应力场计算值的准确性.根据小孔法测量残余应力的特点,综合焊接构件的结构形状和受力情况,选取如图6所示的残余应力测试点位置,测量3个试样,取平均值.

2.2 验证模拟结果

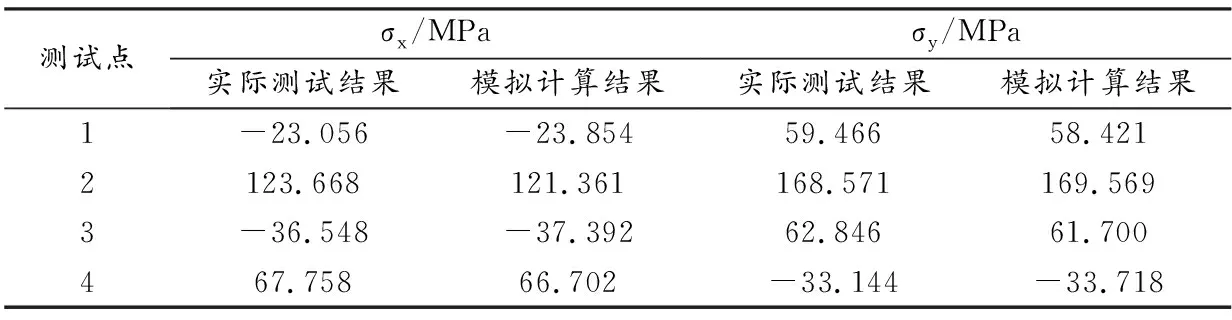

表2为各相应测试点的残余应力模拟值和实测值结果对比,对模拟值修正数据处理后,分析表中数据即可判断出,虽然模拟计算值和实际测量值有些差别,但总体上应力值保持基本相同,在误差范围内;各位置点的残余应力分布所成的趋势,模拟和实测相一致,说明了模拟计算结果的正确性.

表2 焊接残余应力测试结果

汽车底盘后桥构件在实际使用中,构件材料本身不但承受工作载荷,同时还要承受其焊后内部残余应力的作用,所以其实际受力应为工作载荷和焊后残余应力所形成的合力.为了确定模拟计算结果的正确性,通过实际的拉伸试验,对比失效位置和断裂位置,发现实际情况与模拟结果一致,说明对此种焊接所采用的仿真计算方法和过程的正确性.

为了降低残余应力,减少焊接变形,结合仿真模拟对该汽车底盘后桥的焊接工艺进行了优化.主要有两个方面:一是对焊接的夹具装置进行了改进,增加了铜制仿形块,针对工件之间贴合不好的状况,增加了压紧点,确保基准孔面的位置精度;另一方面,从焊接工序上进行改进,将影响焊接变形的关键焊缝放在后期进行,这一措施的应用达到了较好的效果.

3 结论

通过构建汽车底盘的后桥几何、有限元模型,采用有限元软件ANSYS计算分析了焊接温度场的分布,模拟得到了平行焊缝方向的纵向残余应力σx和垂直焊缝方向的横向残余应力σy.用小孔法实际测试了相应点的残余应力大小,结果表明,各测试点的实测值与模拟结果相吻合.

结合应力场仿真模拟计算所得到的数据,通过实际改进夹具装置,增加压紧点,优化焊接工序,能有效降低残余应力,减少焊接变形量.