58 MW煤粉工业锅炉空气分级燃烧试验研究

牛 芳

(1.煤科院节能技术有限公司,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

0 引 言

随着国家对燃煤工业锅炉大气污染物治理要求不断提高,《2019年全国大气污染防治工作要点》明确要求,65 t/h及以上燃煤锅炉全部实施节能和超低排放改造[1-2]。因此,加快实现不同容量燃煤工业锅炉环保改造势在必行。为降低燃煤锅炉NOx初始排放浓度,国内外开发了多种低氮燃烧技术,包括空气分级低氮燃烧技术[3-5]、烟气再循环低氮燃烧技术、燃料分级低氮燃烧技术[6]、燃料再燃低氮燃烧技术[7-9]、浓淡分离低氮燃烧技术[10-11]、低氮燃烧器以及煤粉预热低氮燃烧技术等。这些低氮燃烧技术大部分已在电站煤粉锅炉上得到成功应用,特别是空气分级低氮燃烧技术。然而,受限于电站煤粉锅炉与工业煤粉锅炉容量、燃烧组织方式、停留时间等差异,电站煤粉锅炉空气分级燃烧技术对工业煤粉锅炉空气分级低氮燃烧指导价值有限。因此,有必要开展适用于工业煤粉锅炉的空气分级燃烧技术。王鹏涛等[12]采用数值模拟及工程试验相结合的方法,初步探究了空气深度分级燃烧在煤粉工业锅炉上的应用。Fan等[5]在20 kW沉降炉(DFF)试验系统上,针对大同烟煤开展了深度空气分级燃烧(主燃区过量空气系数1.2~0.696)试验研究,探究了沉降炉内还原性气体浓度分布特性和NOx生成与还原机理。结果表明,当主燃区过量空气系数SR=0.696时,主燃区结束位置处CO体积分数最高接近12%,且此时NOx含量基本接近0。主燃区极强的贫氧燃烧状态,大大限制了焦炭的热解与燃烧反应,加强了焦炭的气化反应过程,使得还原性气氛进一步形成,焦炭、未氧化的碳氢化合物(THC)等与已经生成的NOx发生还原反应,降低了NOx浓度。程晓磊[13]同样针对空气分级低氮燃烧开展研究,结果表明合理的空气分级配风技术用于煤粉工业锅炉,可在基本不影响锅炉效率的条件下达到降低锅炉NOx初始排放的目标。空气分级低氮燃烧的原理是通过将助燃空气分级补充,在主燃区创造适宜的还原性气氛,控制燃烧初始阶段燃料型NOx的大量生成。为确保煤粉具有良好的燃尽效果,再将剩余助燃空气作为火上风喷入炉内。空气分级低氮燃烧的关键是在确保主燃区良好还原效果的同时,合理组织煤粉的燃尽[14]。但当前研究均未开展煤粉工业锅炉炉内不同截面、燃烧器不同位置处燃烧状态及烟气组分分布情况。

本文以煤科院某58 MW煤粉工业锅炉为研究对象,采用水冷取样枪、烟气分析仪、耐高温热电偶开展工程试验,研究了空气分级工况下双锥燃烧器、炉膛不同截面多个位置的烟气组分及温度分布,探究了58 MW煤粉工业锅炉空气分级燃烧及NOx排放特性,以期揭示空气分级燃烧对降低煤粉工业锅炉NOx排放的影响规律,得到适用于煤粉工业锅炉的空气分级低氮燃烧技术。

1 锅炉参数及试验测点

1.1 锅炉结构

试验在煤科院某58 MW低压热水煤粉工业锅炉上开展,燃烧器使用煤科院自主研发的顶置双锥燃烧器。锅炉为单锅筒横置式立式水管锅炉,炉膛采用全膜式水冷壁结构。顶置2个28 MW双锥燃烧器向下高速喷射火焰,高温烟气及未燃尽的可燃物进一步在炉膛内完成燃烧以及换热,燃烧完的烟气再经二回程烟道换热后,进入高温受热面进一步换热,再进入SCR脱硝反应装置,最后经低温换热面及省煤器后,进入脱硫除尘净化系统。该锅炉顶部设置有4个竖直向下的三次风喷口,但未设置独立风机,而是从二次风管道上分出来一部分空气作为三次风,由于可调风量受限,且距离燃烧器出口太近,低氮效果不显著。锅炉运行中的实际燃用煤工业及元素分析见表1。

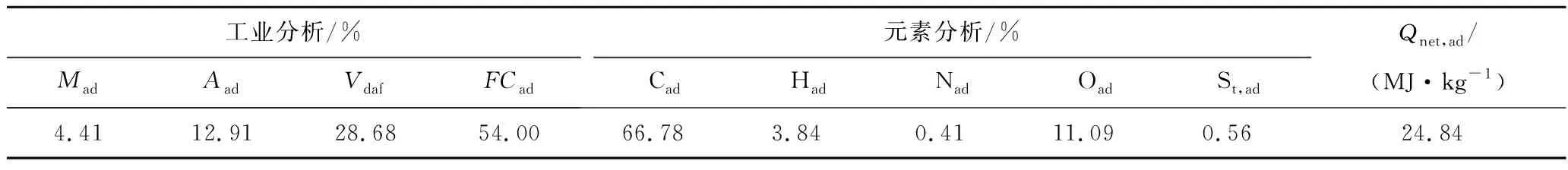

表1 燃用煤工业及元素分析

1.2 火上风布置方式

煤科院58 MW煤粉工业锅炉在炉膛前墙、左墙和右墙同一高度布置一层火上风,火上风喷口距炉顶中心线距离为4.5 m,每侧墙布置2个火上风喷口,两喷口分别距所在墙两侧0.5 m,且各喷口与相邻侧墙锐角夹角为45°。根据前人研究成果,为了确保火上风在炉内具有良好的掺混效果,火上风喷口最佳气速为40~50 m/s,本文研究对象火上风喷口设计气速为50 m/s,若按照6个喷口全开,总风量为12 000 m3/h。该煤粉锅炉满负荷运行时,总过量空气系数约为1.2时,总助燃空气量约为55 000 m3/h。

1.3 试验测点及方法

58 MW煤粉工业锅炉燃烧器及炉膛测点示意如图1所示。该锅炉采用双燃烧器顶置的方式组织煤粉燃烧,本文以一侧燃烧器及炉膛作为测试对象。其中,双锥燃烧器内烟气温度及组分测量是通过将测量设备沿着油枪所在位置垂直向下深入燃烧器内,分别测量6个位置,测量总长度0.9 m。具体测量点分布位置及测量间距如图1所示(左上)。炉内不同高度处测量截面分别位于该锅炉3层热电偶所在的位置,由上向下依次测量3个截面,分别记为A1、A2和A3截面,每个截面距离炉膛顶部的距离如图1所示。每个截面由外向里一共测量10个点,测量总长度为1.1 m,测点位置及分布情况如图1所示(左下)。

为了实现科学采样,专门设计了适用于现场测量孔的水冷取样枪,该水冷取样枪采用多层水冷强制循环工艺,并配有真空泵和流量计,在实现烟气骤冷的同时,也实现了等速取样。该水冷取样枪与德国MRU公司生产的VARIO PLUS增强型烟气分析仪联用,实现对烟气组分的可靠测量,特别是在强还原性气氛下采用红外测量方式,实现了烟气组分的准确测量。另外,双锥燃烧器及炉内温度场采用耐高温热电偶进行直接测量。

2 试验结果及分析

2.1 运行工况

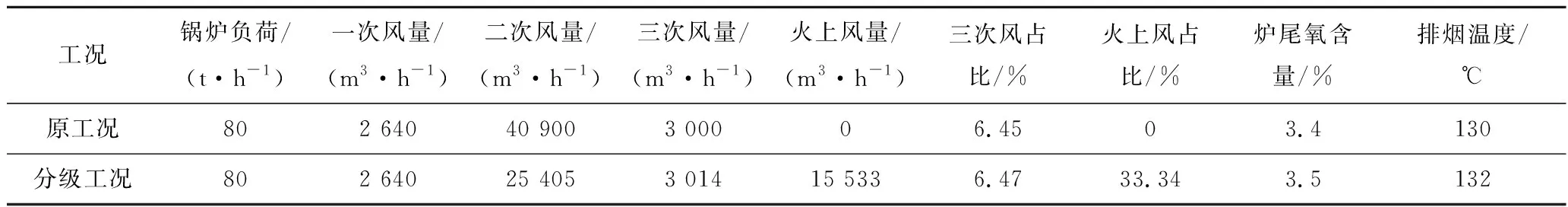

为了对比火上风改造后煤粉燃烧状态及低氮效果,以2种典型工况进行对比分析,分别是未采用火上风时的原工况和使用火上风时的分级工况,且均属于满负荷下长期稳定运行的工况。具体试验工况见表2。

2.2 燃烧器沿程烟气测量

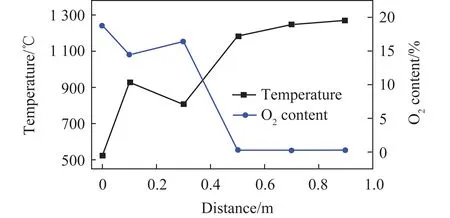

分级工况下双锥燃烧器不同测点处烟气温度及氧气浓度分布如图2所示。由图2可知,随着测量位置不断下移,双锥燃烧器内烟气温度总体呈升高的趋势,特别是x=0.3 m测点后,温度急剧升高超过1 000 ℃,并在x=0.9 m处达到最高1 250 ℃。烟气氧含量变化趋势与温度相反,温度急剧上升的阶段正是氧含量急剧下降阶段,这是因为x=0.3 m侧点以上煤粉完成受热、热解、挥发分析出及部分燃烧过程,x=0.3 m侧点以下,随着周围烟气温度的迅速上升,挥发分充分燃烧且焦炭颗粒开始着火、燃烧,消耗大量氧气并释放出大量热量,导致温度进一步上升、氧含量进一步下降。另外,此分级工况下双锥燃烧器内属于贫氧富燃料燃烧状态,导致氧气快速被消耗至接近0。

表2 锅炉运行工况

图2 双锥燃烧器不同测点处烟气温度及O2含量分布Fig.2 Flue gas temperature and O2 content distribution at different measuring points of burner

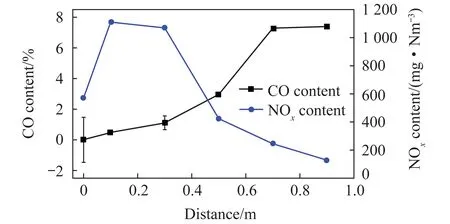

分级工况下双锥燃烧器不同测点处烟气CO及NOx浓度分布如图3所示。由图3可知,燃烧器内形成了较强的还原性气氛。这是因为强还原性气氛下,煤粉燃烧反应速率下降,而焦炭气化反应速率迅速增加,造成CO显著增加。由于强还原性气氛的形成,燃烧器内生成的NOx与还原性基团或焦炭颗粒发生还原反应,造成其显著下降。

图3 双锥燃烧器不同测点处烟气CO及NOx含量分布Fig.3 Content distribution of CO and NOx of flue gas at different measuring points of burner

2.3 炉膛截面烟气测量

两工况下炉内不同截面处各测点烟气温度分布变化趋势如图4所示。由图4(a)可知,原工况A1和A2截面总体均呈先上升至某一水平后,基本保持不变的趋势,只有A3截面最后略有上升。而分级工况各截面不同,由图4(b)可知,A1和A3截面总体均呈先上升后下降,最后基本不变的趋势,A2截面则表现为先下降后上升,最后基本不变的趋势。这是由于分级工况A2截面距离火上风喷口非常近,在该区域烟气强烈混合,且在靠近炉壁的地方存在一定的高温烟气回流,而炉膛中部由于补充较大量的25 ℃空气,造成中间局部温度偏低。原工况由于不存在炉内火上风,因此截面温度变化规律与电站锅炉相似,靠近水冷壁温度低,炉膛中部温度高且较为均匀。

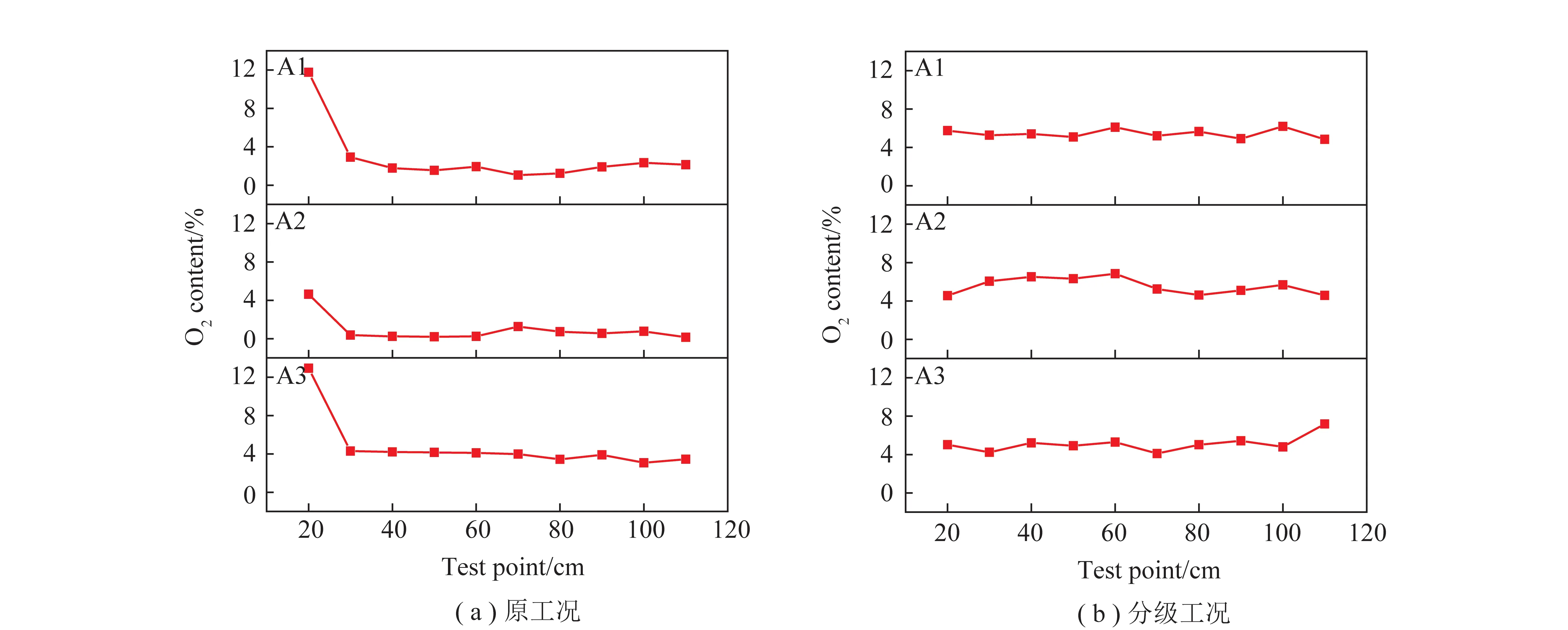

两工况不同截面上各个测点烟气氧气含量分布如图5所示。由图5可知,原工况靠近水冷壁处氧含量明显高于炉膛中部,且显著高于分级工况。分级工况各截面氧含量变化趋势较为平稳,这是由于强烈的火上风造成炉内烟气各组分强烈混合。原工况炉内空气动力场主要受燃烧器高速喷射的火焰影响,在靠近炉壁区域存在回流区,该区域温度低,燃烧反应速率慢,因此氧含量偏高。

图4 炉膛各截面烟气温度分布Fig.4 Temperature distribution of flue gas at each test plane

图5 炉膛各截面烟气氧气含量分布Fig.5 O2 content distribution of flue gas at each test plane

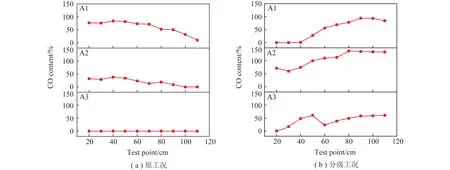

炉内不同截面上各测点烟气CO含量变化如图6所示。由图6(a)可知,A1和A2截面CO浓度分布呈现由炉壁向炉膛中心不断下降的趋势,且A1截面CO明显高于A2截面,而A3截面CO浓度基本接近0。这是因为,原工况双锥燃烧器内并未形成还原性气氛,喷入炉膛内的高温火焰呈富氧气氛,因此靠近炉膛中部CO浓度较低,且越靠下,CO含量越低。而空气分级工况呈现完全相反的变化规律,靠近炉膛中部CO浓度明显较高,这是由于双锥燃烧器内强还原性火焰喷入炉膛,在炉膛中部保持较强的还原性状态。对比图6(a)、(b)可知,空气分级工况不仅在双锥燃烧器内形成了较强的还原性气氛,且在炉内创造了合理的还原区,有效控制了炉内NOx生成。

图6 炉膛各截面烟气CO含量分布Fig.6 CO content distribution of flue gas at each test plane

炉内不同截面烟气NOx含量分布变化如图7所示,由图7(a)可知,3个截面NOx含量呈现先上升后基本不变的趋势,且3个截面NOx含量基本接近。由图7(b)可知,空气分级工况下,3个截面NOx含量波动较大,3个截面NOx含量呈现A1截面最低,A2、A3截面略有上升的趋势。A1截面处于较强的还原区,整体NOx含量偏低,随着火上风的喷入,部分未完全反应的含氮中间体被迅速氧化,造成NOx含量略有上升。第三方检测结果表明,该分级工况下炉膛尾部NOx初始排放可降至259.8 mg/Nm3,低氮效果显著。

图7 炉膛各截面烟气NOx含量分布Fig.7 NOx content distribution of flue gas at each test plane

3 结 论

1)以煤科院某58 MW煤粉工业锅炉火上风低氮燃烧改造为研究对象,通过热态试验分别探究了原工况与空气分级工况下,双锥燃烧器沿程和炉内3个截面不同位置处烟气温度及组分的变化规律。空气分级工况下,双锥燃烧器内x=0.3 m测点后温度急剧升高,并在x=0.9 m处达到最高1 250 ℃,且在此阶段氧气被快速消耗至接近0,CO浓度显著上升,燃烧器内创造了较强的还原性气氛,有效控制了初始阶段NOx生成。

2)原工况炉内烟气温度分布整体呈燃烧器对应的射流中心高、外侧低的趋势,氧含量分布与温度分布趋势相反,而分级工况截面温度波动较大,且在A2截面呈现中心偏低的现象。

3)分级工况在炉内形成明显的还原区,且表现为燃烧器对应的射流中心CO浓度高、外侧低的现象,有效降低了炉内NOx生成,第三方检测炉膛尾部NOx初始排放可降至259.8 mg/Nm3,该火上风低氮燃烧改造具有明显的低氮效果。