卧式液态排渣旋风炉燃烧高碱煤试验研究

兰德辉,樊俊杰,张忠孝,胡兴雷,陈松林

(1.上海理工大学 环境与建筑学院,上海 200093;2.上海交通大学 机械与动力工程学院,上海 200240;3.上海理工大学 能源与动力工程学院,上海 200093)

0 引 言

我国新疆高碱煤储量巨大,但由于煤炭原生矿物中富含Na、K等碱金属元素,导致在新疆地区燃用此煤种非常困难,大多数电厂为满足锅炉的正常运行不得不掺烧其他煤种[1]。而作为一种具有较高燃烧强度和捕渣率的燃烧技术,液态排渣锅炉技术能有效解决固态排渣锅炉因燃用易结渣煤种而导致炉膛水冷壁结渣、受热面黏污和积灰以及结渣严重等问题[2-3]。

准东煤最突出的特点是煤灰中Na2O含量高,煤中钠主要由不溶性钠和可溶性钠组成。其中不溶性钠为钠的硅铝酸盐,可溶性钠则包括了水溶钠、醋酸铵溶钠、稀盐酸溶钠,且醋酸铵溶液可以萃取以羧酸盐形式存在的有机钠,稀盐酸溶液则可以萃取在煤结构中以配位形式存在的有机钠[4-5]。对于钠在准东煤中的赋存形式和影响,翁青松等[6]研究表明钠在准东煤中的存在形式主要为水溶钠,并且煤中有机钠和水溶性钠对燃烧起促进作用。陶玉洁等[7]研究发现灰化温度影响碱金属、碱土金属在准东煤灰中的含量,碱金属Na、Ca的释放规律不同,Na在400~600 ℃开始析出,而Ca在600 ℃前部分析出,并在1 000 ℃析出最快。

研究表明高碱煤在燃烧过程中发生受热面结渣主要是因为高碱煤中含有大量碱金属和碱土金属,由于冷凝,碱金属和碱土金属硫酸盐会在受热面形成能够捕获烟气中灰颗粒的黏性内白层,内白层和烟气中的灰颗粒发生反应生成的低熔点物质能保持内白层黏性的同时,增加厚度和表面积,进一步增加内白层捕获烟气中灰颗粒的能力,造成恶性循环,加剧了结渣的生成[8]。对准东煤的沾污性能进行实验室分析,杨荣等[9]研究发现由于不同烟温处,煤灰的各成分会发生选择性沉积,沉积在各受热面上的灰样组分不一致,且与原煤灰差别较大,经过高温升华后,钠大多会在中低温受热面上凝结形成结渣源。聂立等[10]在3 MW煤粉燃烧试验台上进行准东煤燃烧试验,研究烟气温度对积灰试验管积灰特性的影响,结果表明随着烟温升高,积灰程度越来越严重,在低于520 ℃的烟气温度下时,积灰试验段的积灰程度随时间推移几乎不变。张翔等[11]在3 MW煤粉燃烧试验台上对高钠煤沾污机理进行研究,发现受热面产生黏污的原因是碱金属与烟气中SO2、飞灰等发生反应后会形成无水石膏(CaSO4)、无水芒硝(Na2SO4)以及Na-Al-Si和Ca-Al-Si的低温共熔体。为研究准东高碱煤的强沾污结渣特性,上海锅炉厂有限公司在准东地区对非针对准东煤设计的300 MW锅炉燃用准东煤情况开展了调研,并对典型新疆高碱煤开展相关试验研究与理论分析,发现750~1 000 ℃内准东高碱煤中富含的Na、K等碱金属有很强的黏性,在燃烧过程中会黏结、捕捉大量飞灰并使其黏结在管壁上产生高温黏结性积灰[12]。这种高温黏性积灰和硫酸盐造成的高温腐蚀的综合作用使高钠煤严重黏污,尤其是对于氯含量较高的高钠煤(沙尔湖煤),这种综合作用尤其明显。李明强[13]等通过模拟旋风炉中自身液渣与高碱煤的相互界面反应,结果表明在远离反应界面的底层中,煤中Na、Ti、K、Cr、Al、S、Ca等碱金属会迁移到液渣中,而参与界面反应的煤中Mg、Fe、Mn、P会向远离液渣-煤反应层的煤层迁移。

本文设计搭建了一台卧式液态排渣旋风炉试验台,并在试验台进行沙尔湖煤的燃烧试验,研究高碱煤在卧式液态排渣旋风炉上的燃烧特性,为卧式液态排渣旋风炉燃用高碱煤和缓解受热面黏污结渣提供参考。

1 试 验

1.1 煤质特性

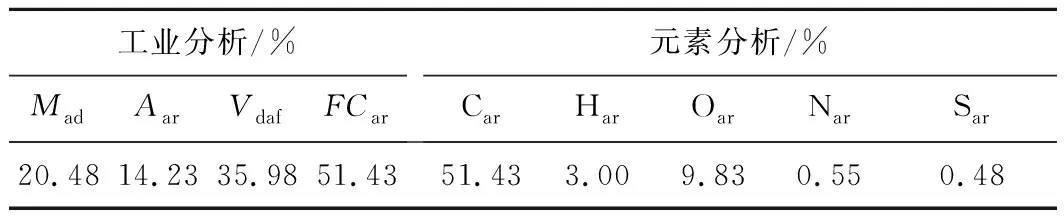

试验选取典型新疆沙尔湖高碱煤为研究对象,煤质特性见表1、2。

试验煤种具有典型新疆高碱煤的特点。灰中碱性氧化物(CaO、MgO、Na2O、K2O、Fe2O3)达到了59.416%,明显高于已知动力用煤,且灰中CaO、MgO和Na2O含量相对偏高,导致燃用沙尔湖煤时其沾污、结渣特性与国内常规低灰熔融温度烟煤差别较大。

表1 准东高碱煤的工业分析及元素分析

表2 准东高碱煤的灰成分及煤灰熔融温度

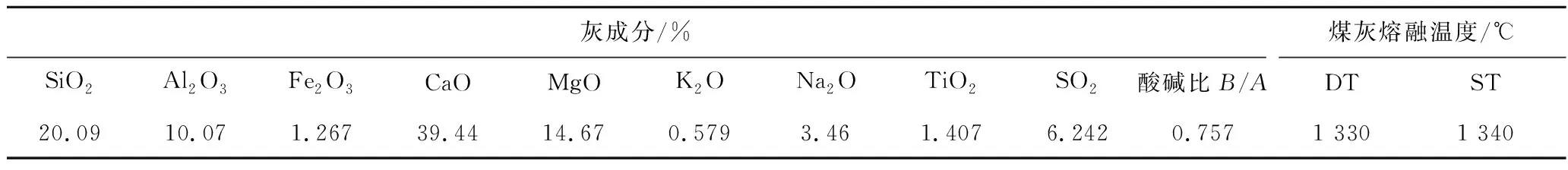

1.2 小型卧式液态排渣旋风燃烧试验装置

小型卧式旋风燃烧试验装置如图1所示。电炉采用上海意丰电炉厂生产的定制高温多功能箱式电阻炉(长1.9 m,高1.4 m),通过串联硅钼棒加热,最高温度加热至1 600 ℃,额定功率17 kW。加热炉主体分为3部分:入口处为蜗壳式燃烧器,风粉混合物在此产生旋流并被点燃;旋风筒结构采用热振性和耐热性相对较好的碳化硅材料,筒体长575 mm,直径250 mm,煤粉在此燃烧并形成液态渣,液态渣通过缩口结构上的排渣口排出,并在筒体长度方向上均匀布置测点,用于观测兼取样和测量;炉体后半部为模拟二次室结构,中间挡板用于模拟烟气回流。二次室底部有流渣口,用于接收旋风筒排出的液渣,并用水封槽进行冷却收集液渣和密封,二次室出口接引风管道以排出烟气。电炉设定温度为热电偶测到的旋风筒外壁上的温度,试验以此温度作为工况温度的设定。

图1 小型卧式旋风燃烧试验装置Fig.1 Small horizontal cyclone combustion experimental device

1.3 试验流程和方法

采用电加热方式将筒内温度升至一定温度,一次风携带的煤粉以一定风速通过蜗壳燃烧器旋流进入旋风筒内被加热燃烧,产生后的烟气通过引风机从尾部排烟管道排出,筒内产生的熔渣通过炉体下部的流渣口排入水封槽。其中煤粉由圆盘给料机持续给粉送入一次风管道后被一次风携带进入炉膛,并通过标定来控制给煤量大小。一次风量由涡街流量计读数获取,通过一次风阀门调节引风管道,通过压力表来控制,引风量大小由引风管道阀门调节。在旋风筒内轴向距蜗壳燃烧器158 mm处沿出口布置10个测点,相邻2个测点间距为50 mm;在距蜗壳燃烧器158、263 mm处分别布置a、b两列径向温度测点,每列以50 mm间距分别布置5个测点;分别用热电偶和烟气分析仪测量炉膛温度和烟气,并在炉膛内、出口处以及排烟管道上采集飞灰。

试验开始后,在某一工况下持续燃烧1 h以上,认为工况稳定,开始采样,采集到的渣样和飞灰样收集冷却后磨至0.075 mm(200目)以下进行XRD检测分析,通过计算渣样和飞灰样中的碱金属Na、K、Na+K的氧化物含量和固碱率情况,分析卧式液态排渣旋风炉燃用高碱煤时液渣对煤中碱金属的捕捉特性,其中固碱率由式(1)计算。

(1)

式中,η为碱金属固碱率,%;ηY为液渣中碱金属氧化物质量分数,%;ηM为煤灰中碱金属氧化物质量分数,%;ηHZ为灰渣比,%,由式(2)计算。

(2)

式中,MH为灰的质量,g;ZZ为液渣的质量,g。

2 试验结果与讨论

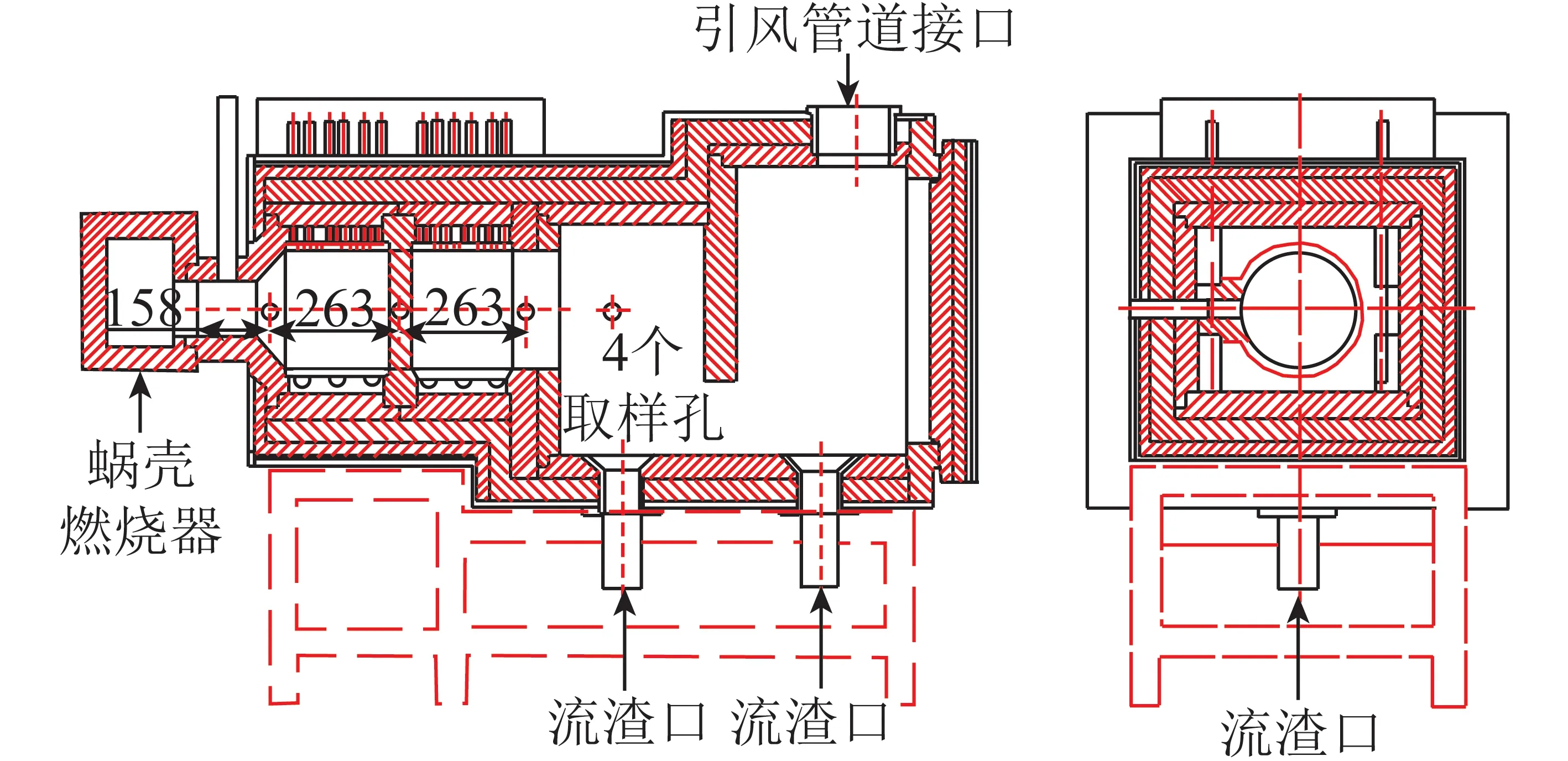

2.1 炉内液渣形成分析

设定温度1 100、1 200、1 300、1 400 ℃,过量空气系数α=1.2时连续运行2 h以上冷却后的炉膛壁面成渣情况如图2所示。可知设定温度为1 100、1 200 ℃时炉膛内还未形成液渣,主要为积灰,1 300 ℃以上开始形成液渣,1 400 ℃时炉膛内壁面成渣已经非常明显,此时测得烟气温度为1 423 ℃,超过了煤灰的流动温度1 340 ℃,满足该煤种液态排渣的要求。

图2 不同试验台设定温度下的成渣情况Fig.2 Slag formation at different test bench set temperatures

炉膛内壁形成结渣基本条件是具有黏性的初始沉积层(内白层)形成,内白层能捕获烟气中的灰颗粒使其沉积在受热表面[14]。而内白层的形成是由于燃烧过程中,经过气化、成核、凝结、团聚以及爆裂等过程的煤中矿物质会形成通过粒子扩散、热迁移或惯性迁移运动到受热表面的细微灰颗粒和粗灰颗粒等,其中的细微灰颗粒和烟气中形成的碱金属及碱土金属气态活性成分会有选择性或熔融性地沉积在受热表面。沉积的碱金属、铁以及钙形成的化合物均能影响内白层的形成,且引起内白层形成的主要原因是碱金属化合物的沉积[15-16],在高温下挥发的煤中碱金属与其他化合物反应生成的碱金属硫酸盐在受热面冷凝后形成液态黏性层,冷凝的碱金属硫酸盐和铁、钙的化合物反应生成低熔点化合物,如Na3Fe(SO4)3、NaFe(SO4)2和Na2O·SiO2·CaO等,促进内白层的形成[8]。

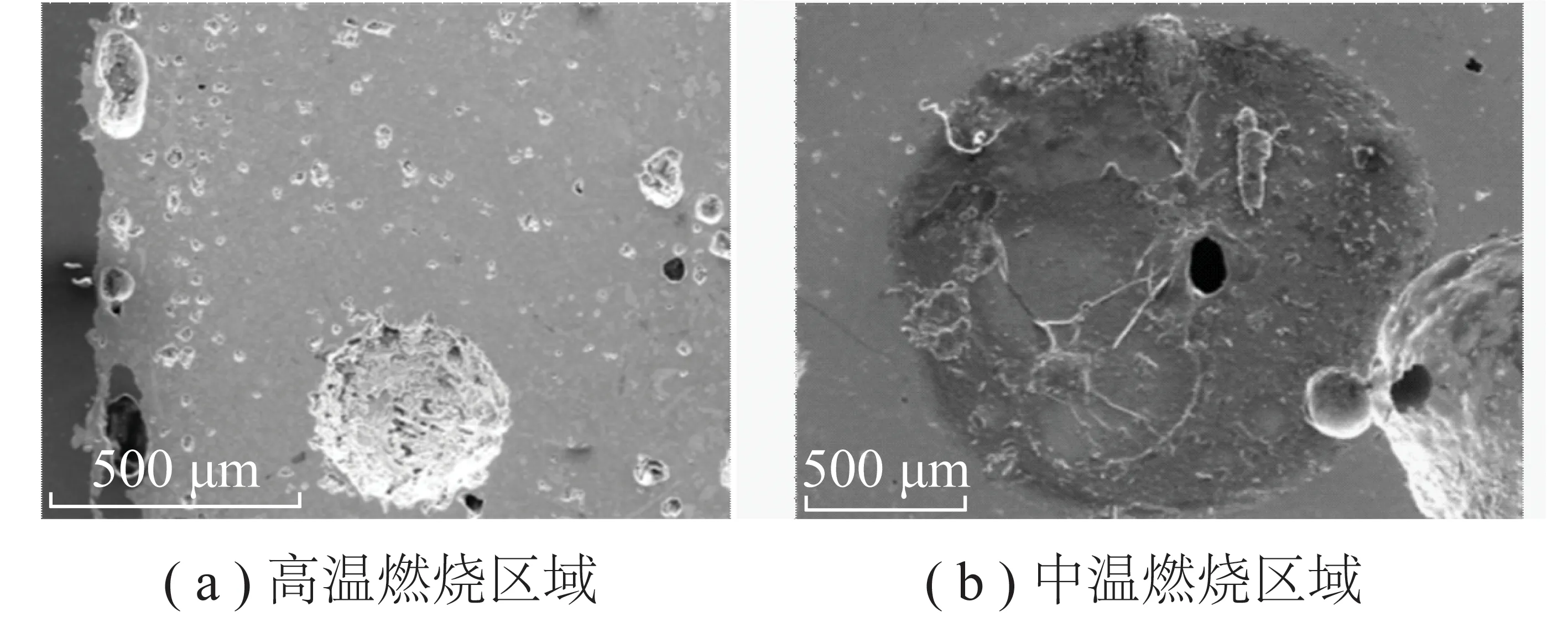

为分析不同温度对旋风炉炉膛内结渣程度的影响,分别取中温燃烧区域(1 220~1 320 ℃)、高温燃烧区域(1 320~1 420 ℃)2个区域的液渣样品,通过扫描电镜对其微观形貌进行观察,结果如图3所示。

图3 不同温度区域渣样微观形貌和能谱分析Fig.3 Analysis of microscopic morphology and energy spectrum of slag samples in different temperature regions

由图3可知,不同温度区域的渣样不同。温度较高区域中的液渣样品呈现较高的玻璃化程度,形成几乎没有缝隙的致密光滑平面;而相对于高温燃烧区域,中温区域的液态渣样品基本熔融并交联在一起,同时表面凹凸不平,烧结程度较为严重。

2.1.1炉内液渣成分分析

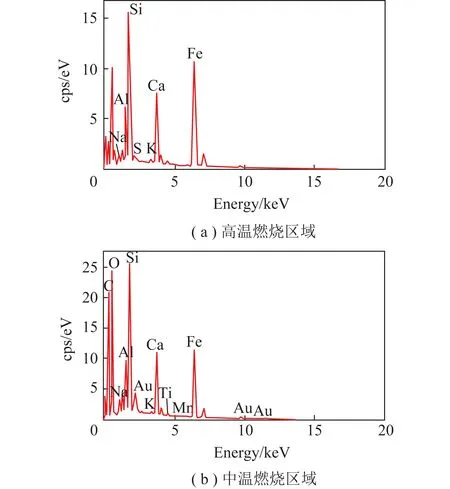

为进一步了解不同温度区域液渣中的成分,对不同温度区域的液渣样品进行能谱分析,结果如图4和表3所示。

图4 不同位置能谱分析Fig.4 Energy spectrum analysis of different locations

表3 能谱分析

由图4、表3可知,中温燃烧区域的液渣成分主要以Fe、O、Si为主,这是由于该温度区域,烧结层会捕获烟气中的Fe氧化物生成较低熔点物质,当其在炉膛内高速旋转迁移至炉膛水冷壁壁面时会发生黏结,从而导致含铁矿物发生富集,这与其他学者研究结果一致[11];而对于温度1 320~1 420 ℃的液渣样品,高温燃烧区域液渣中的K、Na质量分数较高,且在高温燃烧区域未检测到S元素,说明在温度极高的燃烧条件下,含S化合物基本完全分解,并以气相形式存在于烟气中;高碱煤在液态排渣旋风炉燃烧时,煤中含Na、K物质易升华、冷凝,挥发后的碱金属或碱金属氧化物会以气态形式存在于锅炉烟气中。当炉膛内壁成渣时,炉内自身液渣会与高碱煤发生相互的边界反应,而在此界面反应中,炉膛内壁的液渣能捕获挥发在烟气中的Na、K,并使其游离到硫酸盐晶系中或液渣的Si-Al体系中形成稳定的高熔点化合物Na4Ca(SO4)3·2H2O、NaCa2HSi3O9、KCaAl3Si3O12(H2O)5[13],使烟气中碱金属、碱土金属含量降低,进而抑制内白层的形成,缓解受热面黏污、结渣,主要反应为

(3)

(4)

(5)

2.1.2炉内温度场分布分析

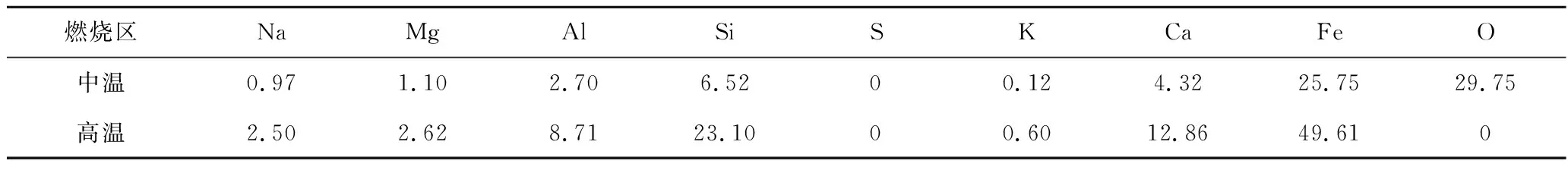

α=1.2时,不同工况下炉膛径向和轴向的温度分布特征如图5所示。

由图5可以看出,炉膛内壁成渣时,在炉膛的中心区域,由于煤粉以旋流喷方式射入炉膛,加之空气的高速旋转运动,使该区域燃料浓度较低,导致温度水平出现低谷。该区域的温度水平主要反映了中心回流区的温度特性;在炉膛中心到炉壁之间的过渡区域,大部分燃料的剧烈燃烧和强烈的气流旋转使得火焰温度快速上升至峰值,从而在横截面上形成环状高温区。而在轴向方向上,由于煤粉从被加热到燃烧存在一个过程,因此该方向上温度逐渐升高,在筒体的后半段燃烧最充分,温度也最高,在炉膛出口附近温度又有所下降,从整体上看炉内总体温度分布比较均匀。由图5可知,设定温度为1 300、1 400 ℃时炉膛内温度总体均匀稳定,且炉膛内温度整体大于1 200 ℃。

图5 炉内径向和轴向温度情况Fig.5 Radial and axial temperature conditions in the furnace

2.2 固碱率分析

通过烟气分析仪对旋风筒出口处的烟气成分进行测试,结果见表4。研究表明,卧式液态排渣旋风炉内自身液渣捕捉碱金属进而发生界面反应,使碱金属Na、K随液渣流入凝渣池,排出炉膛,从而减少烟气中的碱金属含量。通过计算卧式液态排渣旋风试验炉内成渣时Na、K、Na+K的固碱率从而分析卧式液态排渣旋风炉燃高碱煤时液渣对碱金属Na、K的捕捉效率,为运用卧式液态排渣旋风炉燃高碱煤提供参考。

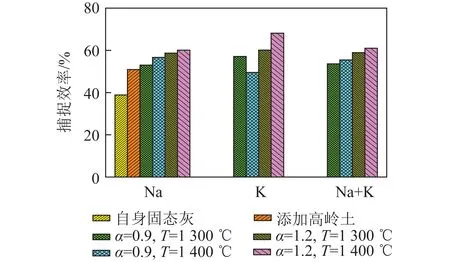

在渣灰比一定的情况下,以液渣中的钠钾元素含量与煤灰中钠钾含量之比作为固碱率。设定温度为1 300和1 400 ℃时不同过量空气系数下的固碱率见表5,可知炉膛内成渣时固碱率均能达到50%以上,最高达到61.01%。在没有添加剂的情况下,高碱煤自身固态灰对Na的捕捉率为38.87%[17],而添加了高岭土后,其捕捉率为50.92%[18]。

表4 烟气分析

表5 1 300和1 400 ℃不同过量空气系数的固碱率

图6为不同设定温度和过量空气系数下Na、K元素的固碱率与高碱煤自身固态灰以及向高温区添加高岭土时对Na的捕捉效率对比。可知自身固态灰、添加高岭土两者对Na的捕捉效率均比液渣捕捉Na的效率低;1 400 ℃的固碱率大于1 300 ℃,且在α=1.2时固碱率较大,α=0.9时固碱率较小,这是由于烟温也是影响新疆高碱煤炉内黏污、结渣程度的关键因素[11],同时温度越高、燃烧越完全,含S化合物分解更完全,更易与烟气中的Na、K元素反应形成硫酸盐,进而被液渣捕获生成高熔点的Na、K硅铝复盐。

图6 液渣捕捉碱金属效率Fig.6 Liquid slag captures alkali metal efficiency

2.3 准东高碱煤燃烧旋风炉内积灰分析

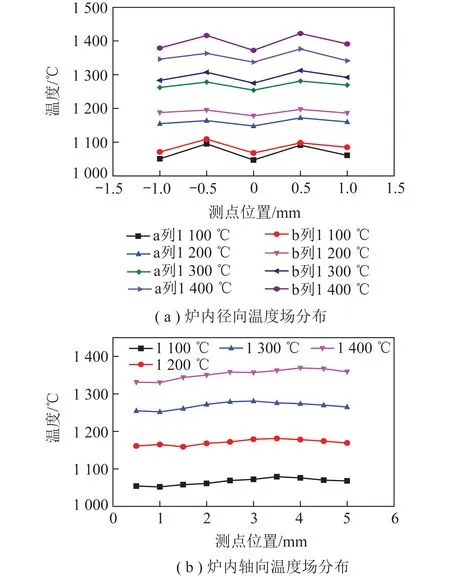

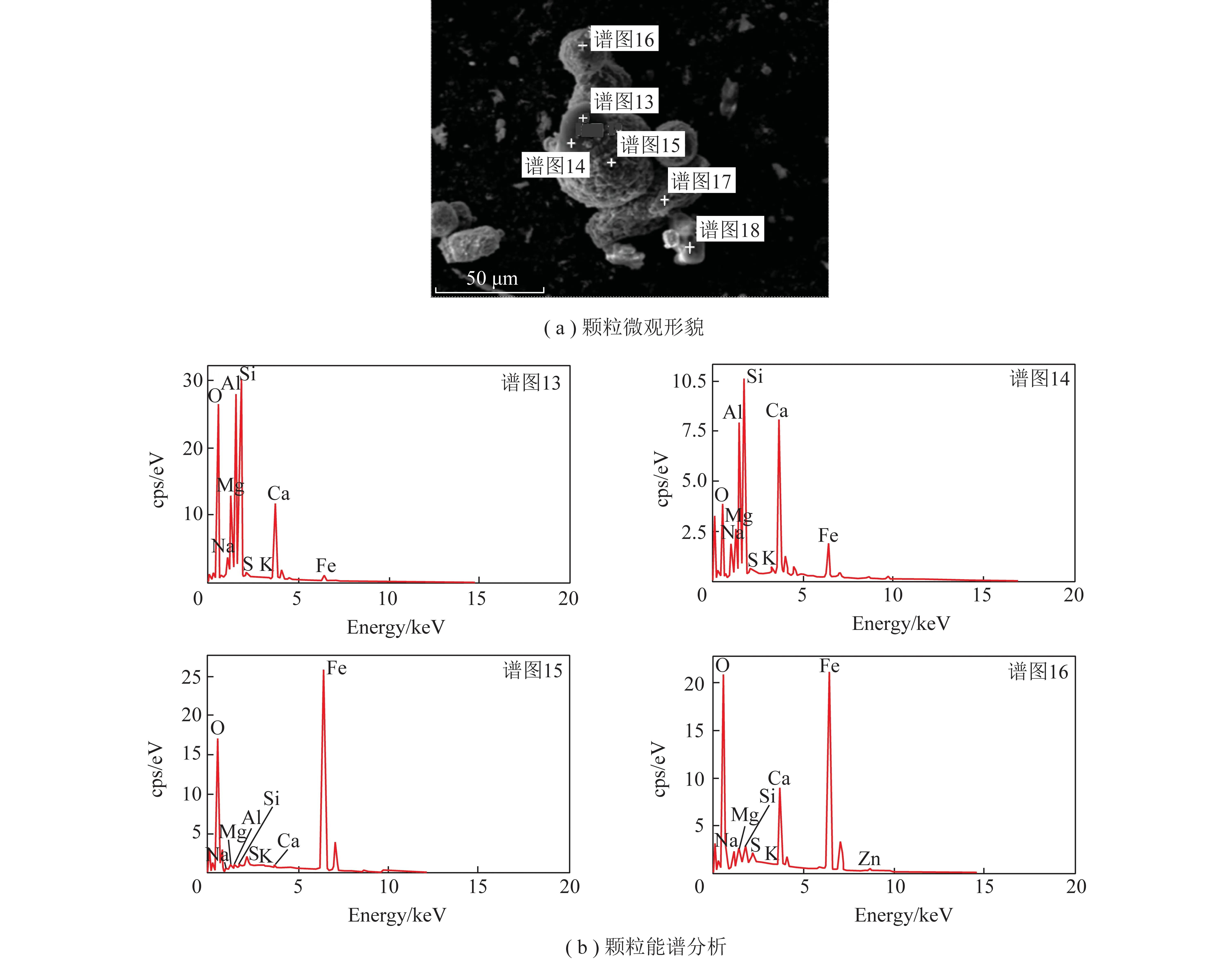

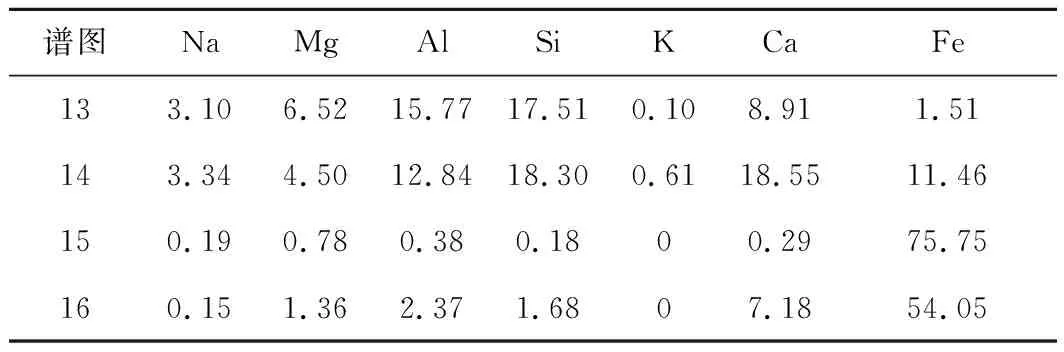

为进一步研究准东高碱煤在液态排渣卧式旋风炉内燃烧时炉内的积灰情况,从而了解液渣捕获烟气中Na、K碱金属对受热面黏污、积灰的影响,取炉内中温燃烧区灰样中的典型颗粒通过扫描电镜对其进行微观形貌观察以及能谱分析,结果如图7和表6所示。

图7 中温燃烧区典型微观形貌和能谱分析Fig.7 Typical microscopic morphology and energy spectrum analysis of the moderate temperature combustion zone

表6 中温燃烧区颗粒能谱分析

由图7可知,飞灰颗粒表面呈现出2种完全不同的区域,在谱图13、14区域,颗粒表面呈平整光滑的平面,玻璃化程度明显;而在谱图15、16区域则能清楚看到大部分灰颗粒沉积在玻璃化颗粒表面,致使表面凹凸不平,飞灰沉积现象明显。由表5和图6中颗粒的能谱分析可知,在玻璃化程度明显的谱图13、14区域中碱金属Na、K、Ca含量相对于谱图15、16明显偏高,尤其是碱金属K,在谱图15、16区域均未检测到,且在这2个区域出现Fe元素的富集,同时在谱图13、14区域,Al、Si含量也相对较高,故推测其主要为石英颗粒。这是由于准东高碱煤在旋风炉内燃烧过程中,煤中Na、K、Ca等碱金属在高温环境下经挥发散至烟气中,与同样富集在烟气中的SO2发生反应生成硫酸盐黏结在石英颗粒表面增加其黏性,加强捕获烟气中飞灰颗粒的能力,使飞灰中Fe系氧化物更易富集在石英颗粒表面,进而加剧因燃用高碱煤引起的黏污现象。液态排渣卧式旋风炉燃用高碱煤时炉内液渣能有效捕获烟气中Na、K碱金属,使其随液渣流入凝渣池,排出炉膛,从而降低烟气中的碱金属、碱土金属含量,在一定程度上能抑制炉内飞灰在石英颗粒表面的沉积,有效缓解受热面黏污、积灰问题。石英颗粒表面出现Fe元素的富集,同时说明了该试验煤种在卧式液态排渣旋风炉中燃烧时,Fe系化合物的富集对液渣形成影响较大,易黏结在石英颗粒表面并增加其黏性,加强烧结层捕获灰颗粒的能力,促进渣层生长[19]。

3 结 论

1)卧式液态排渣旋风炉燃用试验高碱煤炉内形成液渣时,液渣中Fe元素会黏结在石英颗粒表面,增加其黏性,加强烧结层捕获灰颗粒的能力,促进渣层生长,因此试验煤种Fe元素对液渣的形成影响较大。

2)采用卧式液态排渣旋风炉燃高碱煤能有效缓解炉膛内壁黏污、结渣问题,同时高温燃烧区相对于低温燃烧区缓解效果较为明显。

3)高碱煤在卧式液态排渣旋风燃烧炉内燃烧时径向温度呈中心低、周围高;轴向则随距离缓慢增加,但炉内总体温度分布相对比较均匀。

4)卧式液态排渣旋风炉燃用高碱煤捕渣率高,液渣对碱金属Na、K的捕捉效率均能达到50%以上,最高达到61.01%,高于文献中自身固态灰或高温区添加高岭土的Na捕捉率。其中设定温度1 400 ℃的固碱率大于1 300 ℃;α=1.2时固碱率较大,α<1时固碱率较小。