碳含量对煤矸石活化及酸浸提铝的影响

曹丽琼,张丽宏,郭彦霞,程芳琴

(山西大学 资源与环境工程研究所 国家环境保护煤炭废弃物资源化高效利用技术重点实验室,山西 太原 030006)

0 引 言

煤矸石是我国排放量最大的工业固体废弃物之一,每生产1亿t原煤就会产出0.14亿t左右的煤矸石[1]。目前我国累计堆放的煤矸石总积存量已达60多亿t[2],其资源化利用引起关注。近年来,我国煤矸石的资源化利用率达到60%以上[3],但因利用方式单一,利用水平以低端消耗为主,带来了严重的资源浪费和环境污染问题[4]。从化学成分上看,煤矸石是由无机物和少量有机质组成的混合物[5],煤矸石中的无机质主要包括SiO2、Al2O3、Fe2O、CaO、MgO、Na2O、K2O、SO3、P2O等[6-7]矿物,其中SiO2和Al2O3占比高;有机质含量随含煤量增多而增高,碳、氢是有机质的主要成分,此外,还有硫、氧、氮等存在形式[8]。我国煤矸石中Al2O3含量为15%~40%,但在高岭土和铝质岩为主的煤矸石中可达40%以上。从煤矸石中提取Al2O3制备铝产品(如γ-Al2O3、刚玉、结晶氯化铝、金属铝等)是其高值利用的重要途径之一。另一方面,我国铝资源严重匮乏,以煤矸石作为铝矿资源的替代品,不仅可以缓解我国铝资源严重缺口的局面,对提高煤矸石的高值利用也有重要意义[6]。

从煤矸石中提取氧化铝主要采用酸法[9-12]和碱法[13-14]。煤矸石低铝硅比的特点更适于采用酸法提铝。酸法一般流程是:煤矸石经过磨碎、筛分、煅烧→酸浸条件下反应→固液分离→滤液经过蒸发结晶→焙烧生产氧化铝[7]。煤矸石中铝元素主要以结构稳定、反应活性低的高岭石(Al2O3·2SiO2·2H2O)形式存在,因而煤系高岭岩需经活化才能提取氧化铝[15]。常用的活化方法主要有热活化、机械活化和化学活化。其中,热活化操作简单、活化效果好,是最常用的方法[16-18]。其基本原理是在高温下(600~900 ℃),高岭石的结构被破坏,转变成热力学上的亚稳态结构而具有高的反应活性。

煤矸石中碳含量一般小于30%,对煤矸石热活化过程有一定影响。乔秀臣等[19]、司鹏[20]通过在高岭土中混合添加活性炭模拟不同碳含量的煤矸石,发现碳的燃烧加速了高岭石的脱羟基速率和偏高岭石的晶态转变。通过研究碳燃烧对高岭石物相转变的影响,揭示了碳对煤系高岭岩热活化的影响。然而,活性炭与煤矸石中碳的存在形式有一定差别,且煤矸石中除高岭土外,还含有一定量的铁、钙、钛等,以活性炭和高岭土方式机械混合,与煤矸石自身的结构形态有较大差异,因而该研究有一定局限性。本文一方面以煤矸石为原料,通过浮选法脱除煤矸石中的碳,然后添加与煤矸石中碳形式更为接近的无烟煤来配制不同碳含量的煤矸石样品,另一方面采集不同碳含量的原煤矸石为原料,分别对其进行热活化和盐酸酸浸提铝,探索碳含量对煤矸石热活化酸浸提铝效率的影响规律,以期为煤矸石煅烧活化提铝提供一定的理论指导。

1 试 验

1.1 原料

煤矸石1号、2号来自山西沁水煤田,煤矸石3号、4号来自山西大同煤田,煤矸石5号来自山西霍西煤田。各煤矸石化学成分见表1。

表1 不同煤矸石的化学成分

1.2 试验流程

试验流程:磨碎→筛分→煅烧→酸浸→固液分离→滤液分析。

磨碎、筛分具体过程为:将原样煤矸石在颚式破碎机中破碎,再在中药粉碎机中磨碎,将所得样品在球型粉磨机中磨2 h,将样品过80目(0.18 mm)筛并收集。酸浸具体过程为:将煅烧后的煤矸石放入烧瓶中,以1 g∶4 mL的固液比加入20%盐酸,置加热套中搅拌加热至沸腾,保持2 h。反应结束后,将样品在真空抽滤瓶中抽滤,固液分离后,测定滤液中铝含量。

1.3 试验方法

1)配制氮气和氧气混合气体,研究不同氧气浓度下煅烧对煤矸石中铝浸出率的影响。固定氧气浓度,研究不同煅烧温度对煤矸石中铝浸出率影响。对表1中不同碳含量的煤矸石进行煅烧酸浸试验,考察碳含量对煤矸石中铝浸出率的影响。配制不同碳含量的煤矸石进行煅烧酸浸试验,进一步验证碳含量对煤矸石中铝浸出率的影响。其处理和配制方法为:

在浮选槽中放入1号样品,经磨碎、筛分后得到100 g煤矸石,加水1 L,开启叶轮搅匀5 min,通入空气(10 L/h),加入煤油乳化剂1.5 mL,5 min后加入仲辛醇0.75 mL,浮选30 min后,得到碳含量仅为5.94%尾矿。

取22 g尾矿,加入不同量的碳含量高达70.24%无烟煤,得到碳含量分别为5.94%、10.00%、20.00%、30.00%的煤矸石模拟样品。称取煤矸石置于马弗炉中煅烧,煅烧温度700 ℃,保温2 h,自然冷却取出。然后进行酸浸、固液分离及滤液中铝含量测定。

2)表征手段及分析方法。采用X射线荧光光谱仪(X-ray Fluorescence,XRF,德国Bruker公司,S8 Tiger型)测定煤矸石的化学成分组成。利用电感耦合等离子发射光谱(ICP,Optima 7000DV,德国Perkin-Elmer公司)测得酸浸液中的铝离子含量,从而计算铝浸出率(式(1))。

(1)

式中,w(Al)为铝浸出率,%;M1为酸浸液中铝元素质量,g;M2为煤矸石中铝元素质量,g。

2 结果与讨论

2.1 煅烧活化条件对煤矸石中铝浸出率的影响

2.1.1氧气浓度对煤矸石煅烧后铝浸出率的影响

为考察氧气浓度对煤矸石活化-酸浸提铝的影响,通过控制氧气浓度分别为0、5%、10%、21%、50%,获得氧气和氮气比例不同的混合气。取原煤矸石置于不同气氛下煅烧,煅烧温度700 ℃,保温2 h。然后取不同气氛浓度下煅烧后的煤矸石进行酸浸,以固液比1 g∶4 mL比例加入20%盐酸,搅拌加热至沸腾,并保持2 h。酸浸反应结束后,进行固液分离,测定酸浸液中的铝含量,从而计算铝浸出率。

不同氧气浓度气氛下煅烧煤矸石后铝浸出率如图1所示。可知,在纯氮气气氛下煅烧煤矸石,铝浸出率最低,为65.80%;随着氧气浓度的增加,铝浸出率提高。当氧气浓度提高到21%,即接近空气气氛中煅烧时,铝浸出率达到了74.24%;在氧气浓度大幅度提高到50%时,铝浸出率基本不变。

图1 不同氧气浓度气氛下煤矸石中铝浸出率Fig.1 Aluminum extraction rate from coal gangue under different oxygen concentration atmosphere

不同氧气浓度气氛中煤矸石的烧失量如图2所示。在纯氮气气氛中,煤矸石的烧失量仅为4.27%。氧气浓度增加到5%,煤矸石的烧失量显著提高,为13.05%。继续增加混合气中氧气浓度,煤矸石烧失量缓慢增加。当氧气浓度增加到21%时,混合气的组成近似空气,煤矸石的烧失量达到最大,为15.98%。提高混合气中氧气浓度至50%,煤矸石烧失量几乎不变。可见,当混合气体中氧气浓度为21%时,煤矸石中铝浸出率最高为74.24%,烧失量也最大,为15.98%。结合图1和图2可知,氧气浓度由0提高到21%时,煤矸石的烧失量最大,焙烧过程中产生的气体释放量大,煤矸石变得疏松,使活性组分与酸的接触更加充分,有利于铝的浸出[21]。氧气浓度继续增大到50%时,随着氧量增加,原本属于限制因素的反应物氧会逐渐与碳持平,甚至超过反应物碳的量,反应物碳转而成为限制活化反应的主要因素,因此煤矸石烧失量随氧气浓度升高变化不明显[22]。为了研究煤矸石中碳含量对其活化后铝浸出率的影响,选择氧气浓度为21%的空气气氛。

图2 不同氧气浓度气氛下煤矸石烧失量Fig.2 Losson ignition of coal gangue under different oxygen concentration

2.1.2煅烧温度对煤矸石中铝浸出率的影响

为了考察煅烧温度对煤矸石活化-酸浸提铝的影响,取煤矸石置于马弗炉中煅烧,分别控制温度为600、650、700、750、800、850、900 ℃,保温2 h。然后将不同温度下煅烧后的煤矸石,以固液比为1 g∶4 mL比例加入20%盐酸,搅拌加热至沸腾,并保持2 h。酸浸反应结束后,进行固液分离,测定酸浸液中的铝含量,从而计算铝浸出率。

不同煅烧温度下煤矸石中铝浸出率如图3所示。由图3可知,煅烧温度在600~700 ℃时,随着煅烧温度的提高,铝浸出率增加;煅烧温度在700~950 ℃时,随着煅烧温度的提高,铝浸出率降低。煅烧温度为600 ℃,铝浸出率较低为56.73%,继续提高温度至650 ℃,铝浸出率显著提高,达到72.24%,继续提高煅烧温度至700 ℃,铝浸出率增加到最大72.99%。继续提高煅烧温度,铝浸出率缓慢下降。煅烧温度提高到900 ℃时,铝浸出率大幅度降低,仅为31.77%。因此,煤矸石热活化的适宜温度为700 ℃。结合文献报道分析,煤矸石中铝元素主要以高岭石形式存在,经过600 ℃煅烧,难溶于酸的高岭石分解生成易溶于酸的偏高岭石。煅烧温度高达900 ℃时,偏高岭石进一步分解,形成少量的无定形SiO2、γ-Al2O3及硅线石(Al2O3·SiO2),其中γ-Al2O3和硅线石反应活性低,导致铝浸出率大幅度降低[20-23]。

图3 不同煅烧温度下煤矸石中铝浸出率Fig.3 Aluminum extraction rate from coal gangue under different calcination temperatures

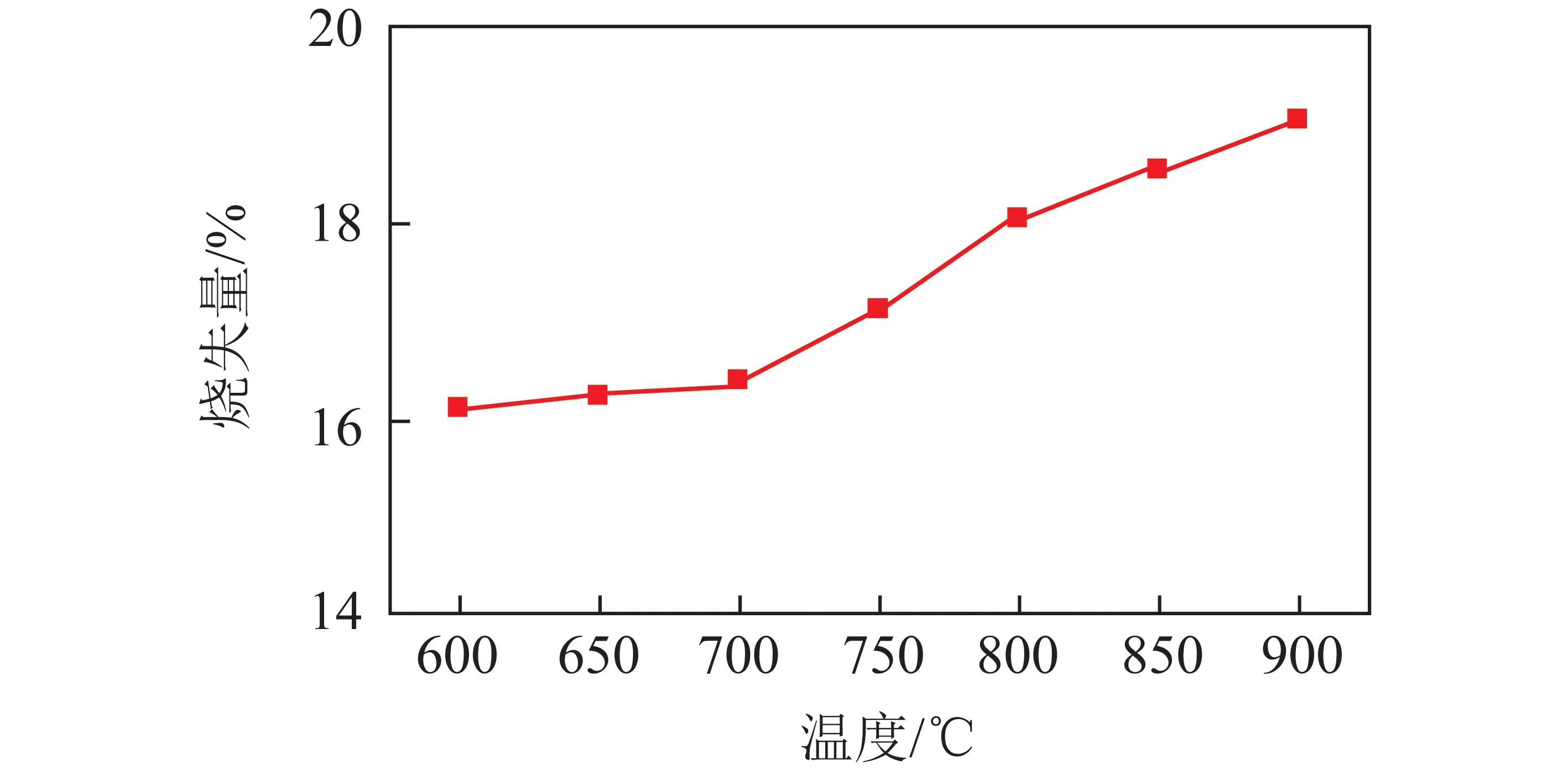

2.1.3煅烧温度对煤矸石烧失量的影响

煅烧温度600~900 ℃煤矸石的烧失量如图4所示。煤矸石在煅烧过程中的烧失量主要由黏土类矿物结构水的脱失逸出、混入物的分解以及碳质等有机质的烧失引起[24-25]。随着煅烧温度的提高,煤矸石烧失量缓慢增加,从16.08%增加到19.00%,这归因于高温在一定程度上加速了氧气扩散和热传递,使煤矸石中的碳质等有机质充分燃烧[22]。当煅烧温度为700 ℃时,煤矸石烧失量为16.36%。可见,煅烧温度为700 ℃时,煤矸石中铝浸出率最高为72.99%,煤矸石烧失量较大为16.36%。因此,为了研究煤矸石中碳含量对其活化后铝浸出率的影响,在后续试验中,选择空气气氛,煅烧温度700 ℃。

图4 不同煅烧温度下煤矸石的烧失量Fig.4 Losson ignition of coal gangue under different calcination temperatures

2.2 碳含量对煤矸石中铝浸出率的影响

2.2.1煤矸石中碳含量的影响

为了研究煤矸石中碳含量对于煤矸石提铝的影响,选取5种不同碳含量的煤矸石在空气气氛中,700 ℃下煅烧2 h,自然冷却后均在固液比为1 g∶4 mL,20%盐酸,搅拌加热至沸腾,并保持2 h条件下进行酸浸,并测定酸浸液中铝含量,从而计算得到铝浸出率。

不同碳含量的煤矸石中铝浸出率如图5所示,随着碳含量的增加,煤矸石中铝浸出率先降低后升高。碳含量增加到22.65%时,铝浸出率降低到最低,仅为47.71%。但当碳含量继续增加到28.80%时,铝浸出率提高到49.85%,当碳含量增加到46.69%时,铝浸出率提高到57.45%。可见,煤矸石中碳含量对煤矸石经过热活化-酸浸提铝有一定影响。

图5 不同碳含量的煤矸石中铝浸出率Fig.5 Aluminum extraction rate from coal gangue of different carbon content

2.2.2配碳煤矸石中碳含量的影响

为了进一步考察碳量对煤矸石热活化-酸浸提铝的影响,采用浮选对1号煤矸石进行脱碳处理,得到固定碳含量仅为5.94%的尾矿,然后选取添加煤化程度最高,固定碳含量最高,且杂质含量最少的无烟煤,配成含碳量分别为5.94%、10.00%、20.01%、30.01%的煤矸石。将不同含碳量的煤矸石置于马弗炉中,空气气氛,700 ℃下煅烧2 h,自然冷却后进行酸浸,并测定酸浸液中铝含量,从而计算得到铝浸出率。

不同碳含量的煤矸石热活化-酸浸后铝浸出率如图6所示。碳含量低于20%时,随着碳含量的增加,铝浸出率呈下降趋势。当碳含量增加到20%,铝浸出率最低,为62.08%。继续增加碳含量为30%时,铝浸出率增加,高达70.57%。可能的原因是碳含量低时,煤矸石中高岭石的分解较为完全,活化效率好;随着含碳量增加,煅烧过程碳燃烧不充分,可能会影响煤矸石中高岭石等物相的脱水转化,从而使得铝浸出率降低;而当碳含量进一步增加(大于20%),煅烧时形成气体较多,快速逸出,且产生较多的孔隙,碳的燃烧较为完全,有利于高岭石转变为活性铝物种,进而使得铝浸出率有一定提高[20]。

图6 添加不同碳量的煤矸石中铝浸出率Fig.6 Aluminum extraction rate from coal gangue with different carbon content

3 结 论

1)氧气浓度由0提高到21%时,铝浸出率显著提高,氧气浓度继续增大到50%时,铝浸出率基本不变,因此,煤矸石热活化在氧气浓度21%的空气气氛下即可。

2)煅烧温度600~700 ℃时,随煅烧温度提高,铝浸出率增加;煅烧温度700~950 ℃时,随煅烧温度提高,铝浸出率降低。因此,煤矸石热活化的适宜温度为700 ℃。

3)通过比较不同碳含量煤矸石与无烟煤配制的煤矸石中碳含量对煤矸石热活化酸浸提铝效率的影响,发现随着碳含量的增加,煤矸石中铝浸出率先降低后升高。碳含量为23%时,铝浸出率最低。