以安全生产标准化促进企业安全发展

上海电气电站设备有限公司上海汽轮机厂

上海电气电站设备有限公司上海汽轮机厂(以下简称 “上电汽轮机厂”)是我国电站主机设备制造业的重点大型骨干企业,是国内最早建成的汽轮机制造基地,被誉为 “中国汽轮机的摇篮”。1999年上电汽轮机厂成为西门子公司的全球合作伙伴之一,拥有国内透平行业领先的技术和产品,主导产品范围覆盖6MW~1200MW等各个系列的火电汽轮机,1000MW核电汽轮机和E级、F级重型燃气轮机,其中30万kW汽轮机获国家优质产品金质奖,2017年产能3800万kW。公司于2005年9月通过了 “一级安全生产标准化企业”评审,近三年未发生重伤及以上安全生产事故和职业病,2017年发生轻伤事故一起,职业病危害因素达标率达到98.5%以上。多年来,工厂以安全生产标准化促进企业的安全发展。

1 持续创新,促进安全健康管理系统化

(1)完善制度建设、建立安全长效机制

一是及时更新适用的法律法规清单;二是定期修订工厂各类安全生产管理制度;三是制定和完善了工厂安全生产责任制和安全责任清单,做到 “一岗双责、各司其责”。

(2)以责任清单为重要抓手,完善安全生产、环境保护机制

工厂贯彻落实 “党政同责”和 “属地管理”原则,健全工厂 “厂级-部门-工段-班组”四级安全管理网络,工厂与28个部门、分公司的负责人、190个工段长 (含班组长)、18家建筑施工单位负责人签订了安全生产责任书。对全员开展安全岗位承诺,从管理层至班组逐级签订安全生产责任书232份,并延伸覆盖至工厂相关方16份。

(3)积极构建安全环保培训体系,持续提高全员安全能力和意识

上电汽轮机厂教育培训不重形式注重实效,突出 “小班化、个性化、不间断”的特点,以提高员工安全操作技能为目的,着力解决安全教育培训的关键点和薄弱点。工厂建设了安全体感培训基地 (资源与社会、集团共享),与上海交通大学、华东师范大学进行产学研结合,把体感培训和安全教育做到有机结合,内含八个体验模块,全员开展体感培训,安全体感教育4281人次。按部门特点建设了起重、机械加工、建筑施工、运输、装配等五个部门安全教育室。

工厂还积极开展 “安康杯”和 “安全生产月”活动,每年开展各类员工的安全生产技能比武,每年组织黑板报展评、危险源辨识、事故案例巡展、NCR成果展、知识竞赛、安全合理化建议等。

(4)严控安全环境风险,强化源头风险管控

上电汽轮机厂工厂从吊运实践中认识到起重吊运不仅是车间起重工和行车司机的事,更是一个系统工程。因此,组织了以副总工艺师负责的18人编写组,在2013年~2017年五年内汇制 《大型零部件安全吊运示意图》及 《实现企业安全吊运实践与探索》。起重吊运工艺从无到有,从过去凭经验,到现在按照可视工艺示范图进行操作,该示范图受到广大员工和业内外点赞。

(5)全面推进班组安全生产标准化建设

围绕 “5831”班组安全标准化建设管理模式,全力打造 “班组安全屋”。班组长取得上海电气集团颁发的安全培训合格证,开展以班组为基本单元的危险源辨识,并采取隐患排查微信平台和隐患整改黄栅栏行动,促进危险源得到有效控制、隐患得到及时消除。上电汽轮机厂配套中心装配组荣获2014年市总工会班组安全文化建设成果评选特等奖、2016年全国总工会班组安全文化成果评选一等奖等。工厂还积极树立安全先进和典型,组织开展工厂“青年安全示范岗”建设活动,共评选示范岗20个。

(6)加强应急体系建设,提升应急保障能力

工厂定期修订和完善各类应急预案和现场处置方案,共建立厂级安全生产综合预案一项、专项应急预案11项、生产现场处置方案四项,并对所有预案进行备案。工厂不断推进各类别、各层级开展应急演练,定期对各层级应急管理能力进行综合评估,提升应急预案的针对性、科学性和实用性。三年来,共进行了12次厂级应急预案的演练。

2 坚持技术改善,促进设备设施本质安全

近三年来,上电汽轮机厂从设备设施系统安全性原则出发,开展了大规模的隐患排查治理。

1)2017年,上电汽轮机厂投资150万元改造工厂变配电系统,将变压器改为节能型变压器,更新变压器两台、电容一台套,并对35000kV·A两套系统进行高压绝缘检测。对车间动力配电箱 (柜)的箱体及柜门按照标准进行整改,并张贴了安全警示标识,对421台电柜内铜排部位安装了绝缘防护挡板,提高了安全性能,并对防雷接地系统进行了整改。

2)工厂围绕行车运行安全采取一系列安全防范措施:一是对行车加装超载限制器和防脱钩保护装置,大量采用变频技术,提高了行车本质安全;二是对行车吊钩和吸铁盘进行了改造和更新,制作起重吊运视频,定制大型工件的专用吊梁,确保吊运安全;三是加强起重吊运安全管理,完善安全吊运管理制度,从吊索具的采购、检查、报废以及考核与奖惩等全过程进行严格控制;四是依托高校合作开发大型工件吊运规范仿真视频和模拟操作装置。

3)严格加强对危化品的管理控制。封存油罐油枪等设备,采取委托具有专业资质的第三方进行危化品仓储、运输和配送。

4)作业环境改善。一是在全厂范围内安装新型滑杆式防开门,并对全厂排水系统进行全方位改造;二是定制高处作业的专用登高液压平台和梯台,并对全厂梯台进行了改造和更新;三是安装机床油雾分离装置,提高设备设施自动化程度,降低员工职业健康风险;四是将原来工件清洗敞开式作业改为封闭作业,将清洗过程中产生是烟气进行收集净化处理;五是建设专门的油漆房,配备符合标准的环保治理设施,涂装作业环境满足了VOC减排要求;六是针对焊接作业点多面广的特点,采取多种措施进行治理,如对固定焊接作业安装烟尘净化系统、对临时工位以及特殊工件焊接作业采用单机除尘、车间内部安装,空气净化系统等。

3 与时俱进,持续搞好三个系统建设

上电汽轮机厂在安全生产标准化持续改进中,加强了事故隐患排查治理、预警预控与事故管理等三个系统建设。

1)企业建立安全生产风险管控体系,坚持部门周 (日)报表制度,及时沟通;坚持安全生产隐患分级治理,实现外来施工队伍管理长效化,定期开展相关方的安全检查;采用网格化管理,对部门重点监管区域每天检查,针对易发和多发事故区域如行车、起重、易燃易爆等)强化检查措施的落实;落实领导干部定期带队检查和危险作业带班制度;安全生产标准化专业组人员充实每日厂级安全督察队伍,实现常态化管理。

工厂按照国家安全监管总局和上海市安全生产隐患排查治理信息系统的要求,实行自查自改自报,达到一级企业A级水平。三年来隐患排查不符合项2170项,已全部整改完毕。

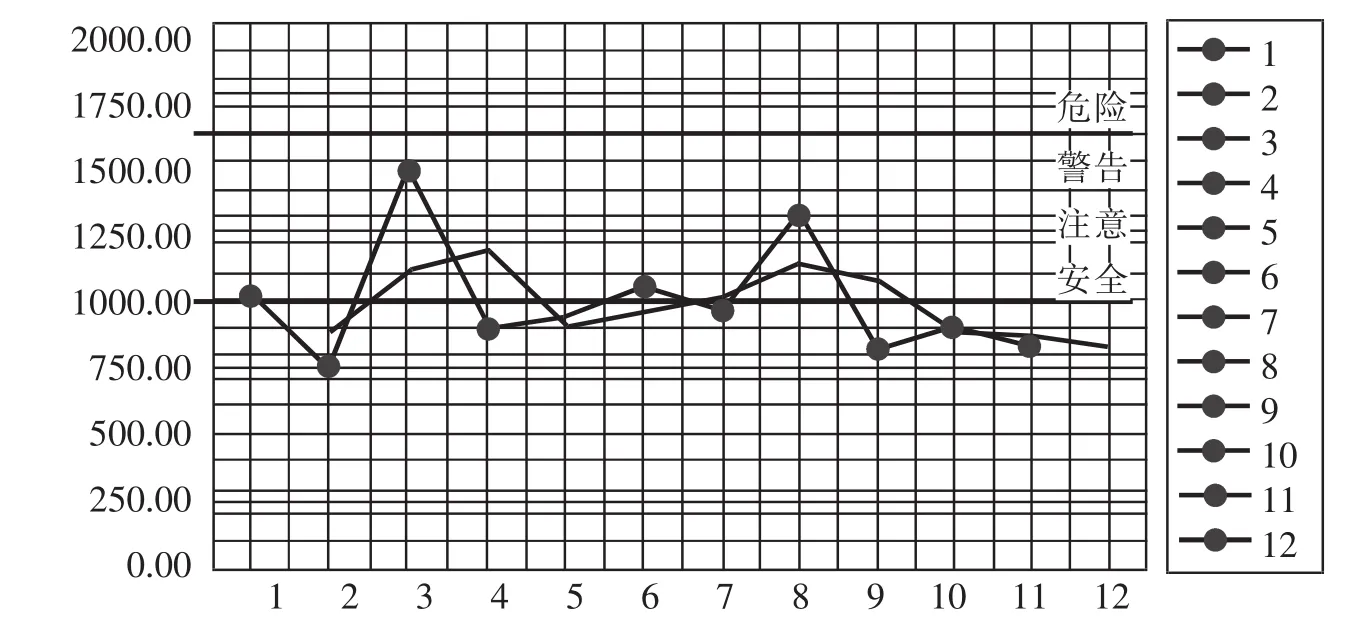

2)企业制定了预测预警的管理制度,确定了以隐患排查、安全教育、风险管控、应急救援、现场管理为主要的监测指标,确定了预测预警区间。通过预警指标量化值,建立数学模型,得出安全生产预警指数值,每月将五项内容得分合计后得出月安全生产预警指数。工厂安全生产预警指数如图1所示。

图1 工厂安全生产预警指数图示例

目前工厂向 “智慧工厂”迈进,在所有作业区域安装了广播和监控系统,及时发现作业过程中存在的问题,为预警提供数据支持。

3)公司运行国际通行的生产安全事故和职业健康事故调查统计分析方法开展工作。一是组织修订了 《工伤事故管理办法》,明确了事故报告、调查、统计分析与国际对标;二是对轻伤、轻微伤事故、未遂事件、险肇事件进行全面调查分析;三是从月度/年度分布、发生单位、类别、发生员工年龄段、受伤部位进行综合分析,查找规律性,防止事故的发生;四是职业卫生统计按照相关规定进行统计上报。

上电汽轮机厂将不断完善,一如既往地在安全生产标准化持续改进上积极探索,实现安全健康管理系统化、岗位操作行为规范化、设备设施本质安全化、作业环境器具宜人定置化,向本质安全型企业迈进。