可控冲击波解堵增透技术在延川南煤层气田中的应用

王喆

(中国石化华东油气分公司勘探开发研究院,江苏南京210019)

鄂尔多斯盆地延川南区块煤层气勘探工作始于2008年,经过十多年的勘探开发,截至2019年底已建成年产近4亿立方米的煤层气田。根据构造特征,延川南区块可划分为3个二级构造单元,即谭坪构造带、西掌断裂带和万宝山构造带[1]。该区块含煤层系主要为二叠系山西组和石炭系太原组,两套地层中纵向上共发育11层煤[1]。其中主力煤层是西部万宝山构造带2号煤层,埋深大于1 000 m,构造形态为北西向的鼻状构造,其西北部区域发育多个规模较小的正断层;东部谭坪构造带2号煤层埋深小于1 000 m,构造简单,局部发育小断层,地层倾向近北西,中间地层较平缓[1](图1)。目前部分煤层气井遇到产气量下降、煤粉堵塞等问题。针对遇到的问题,已经尝试的增产措施主要有可控冲击波解堵增透、氮气泡沫压裂、大液量提液等。氮气泡沫压裂、大液量提液措施成本高,经济效益差,增产效果有限[2-3]。

可控冲击波解堵增透技术在国内油气田已经实施数百口井,在胜利油田、桥口油田、江苏油田、安塞油田等都取得较好的效果。2010年以来,邱爱慈院士团队在国际上首先提出采用可控冲击波激励煤层的设想,随后郭智栋等[4]和田守嶒等[5]根据这种设想在室内利用实验装置进行了大量试验和研究工作,武杰、张聪等[6-10]也在沁水盆地部分煤层气井进行了试验,取得了良好的效果。该文首次对该技术在延川南煤层气田40余口井的试验结果进行了对比分析,并且对实施效果进行了评价。

图1 延川南区块构造井位Fig.1 Structure and well location of south Yanchuan block

1 可控冲击波技术及现场实施

1.1 可控冲击波解堵技术机理

可控冲击波是针对煤层解堵增产的一项新技术,它的定义是冲击波的波幅冲量可控,作业点数和每个点上重复作业次数可控[11],有别于传统煤层增透技术[12],对煤层伤害较小,不会对煤层造成二次污染和伤害[13]。其原理是利用水中高压放电的脉冲大电流或金属丝电爆炸,在局部范围内形成能量快速沉积产生等离子体,使放电通道剧烈膨胀扩张,从而推动水介质形成冲击波,对煤层进行压裂增透[14]。

可控冲击波技术相比之前的传统技术有两大明显优势。一是在增透作业过程中形成许多孔隙,可控冲击波发展到高强波时,扰动这些孔隙使煤层气解吸、扩散,扩大煤层增透范围;二是由于煤层抗压强度小于岩层,增透时煤层容易塌陷垮落。对此,可控冲击波可通过控制波动幅度值和有效作用区域,使在顶板与底板周围钻孔的煤层小幅度撕裂,同时也保证了煤层顶底板的完整性[15]。

冲击波增产的机理主要表现为:一是造缝作用,当冲击波峰值压力超过岩石的疲劳强度时,就会造成新的微裂缝或宏观裂缝;二是解堵作用,冲击波在非均质性较强的介质中产生的速度、加速度有很大的差异,从而在这些介质中的固液和气液等波阻抗相差较大的界面就会产生较强的剪切力与剪切位移,达到解堵目的;三是提高地层液体流动性,由于冲击波在煤岩介质不同位置上压差的方向和大小交替变化,使液体由滞留区向排液活动区流动,改变孔隙中水、气界面的动态,克服束缚滞留效应,这样就有利于地下水的重新分布、聚集和排出;四是清除地层污染,弹性冲击波在多孔介质中传播时会使介质时而被压缩,时而被扩张,造成渗流道直径大小变化,可使固态颗粒逐步通过孔道排出;五是改变地层静电场分布,冲击波在煤层产生的强电磁或弹性波场,可以改变煤层表面电场的分布,减少气水的流动阻力[16-17]。

1.2 延川南区块可控冲击波技术应用

1.2.1 目的煤层储层条件

延川南区块位于鄂尔多斯盆地东缘南段,该区块主力开发煤层是山西组2号煤,全区横向分布稳定,煤层平均厚度约为5 m[1]。

山西组2号煤普遍含有1~2层夹矸,局部发育3层夹矸,总厚度为0~0.8 m,平均为0.35 m。2号煤煤岩显微组分主要由无结构镜质体组成,结构镜质体少见,其间分散着黏土和惰质组碎片及少量黄铁矿颗粒。2号煤镜质组反射率在1.96%~3.22%,变质程度属贫煤、无烟煤阶段。2号煤层含气量普遍较高,均值为12 m3/t。此外,该区块煤岩微裂隙、割理较发育,机械强度低、易破碎[1]。

1.2.2 实施井基本参数

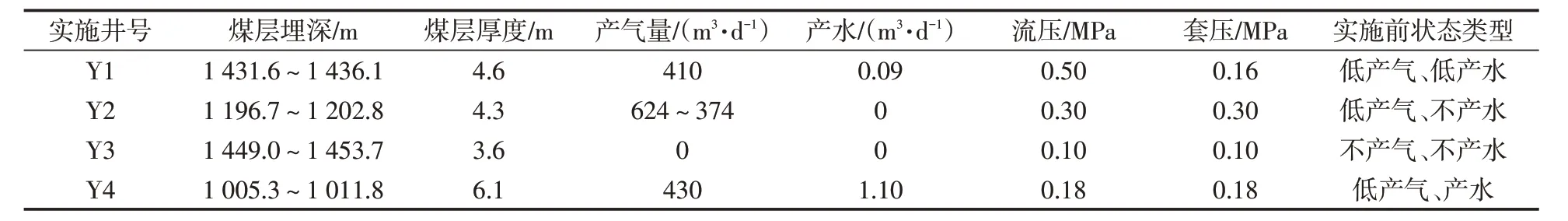

根据延川南区块煤层气井普遍存在煤粉堵塞、产气量下降的问题,通过分析生产井产气、产水、流压和套压等数据,归纳出4种问题类型(见表1),即低产气、低产水,低产气、不产水,不产气、不产水,以及低产气、产水4种类型。按照上述4种类型,在延川南区块谭坪构造带和万宝山构造带选择40余口井进行了可控冲击波解堵增产试验。其中,4口典型井实施前的具体数据见表1、表2。

表1 4口典型井实施前生产情况Table1 Production data of four typical wells before implementation

表2 4口典型井压裂和地质参数Table2 Fracturing and geological parameters of four typical wells

2 冲击波解堵实施效果及分析

2.1 典型煤层气井运行情况

2.1.1 Y1井效果

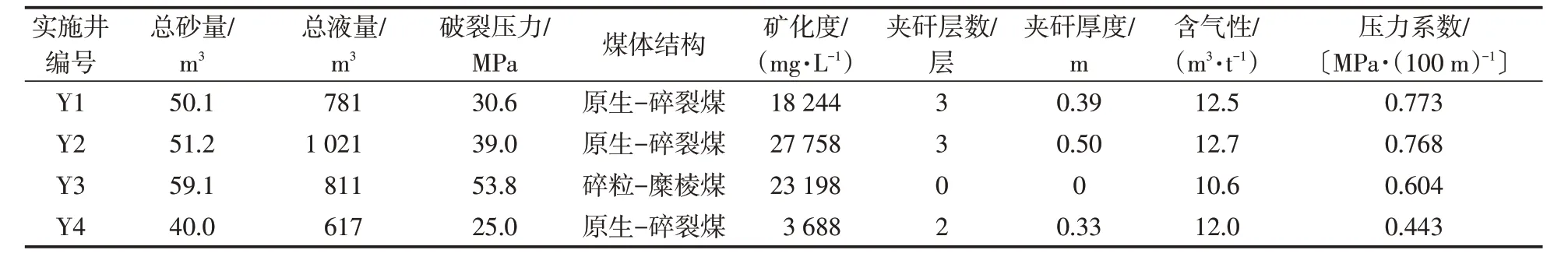

Y1井实施前状态类型为低产气、低产水井。该井于2019年4月25日进行可控冲击波解堵技术作业,从图2可以看出,在实施初期,该井的产水量较先前明显增大,由之前的日产水0.09 m3上升至0.98 m3,最高达1.09 m3,但在这之后产水量急剧下降,逐渐下降至0.03 m3。实施后的产气量也较实施前有大幅度地提高,最高日产气量为1 990 m3,但随后产气量缓慢下降,逐渐降至1 400 m3。实施后的井底流压初期较先前明显增大,由0.40 MPa 上升至3.91 MPa,最高达5.45 MPa,但随后急剧下降,至2019年10月25日该井流压下降至0.45 MPa。

图2 Y1井生产曲线Fig.2 Production curve of well-Y1

2.1.2 Y2井效果

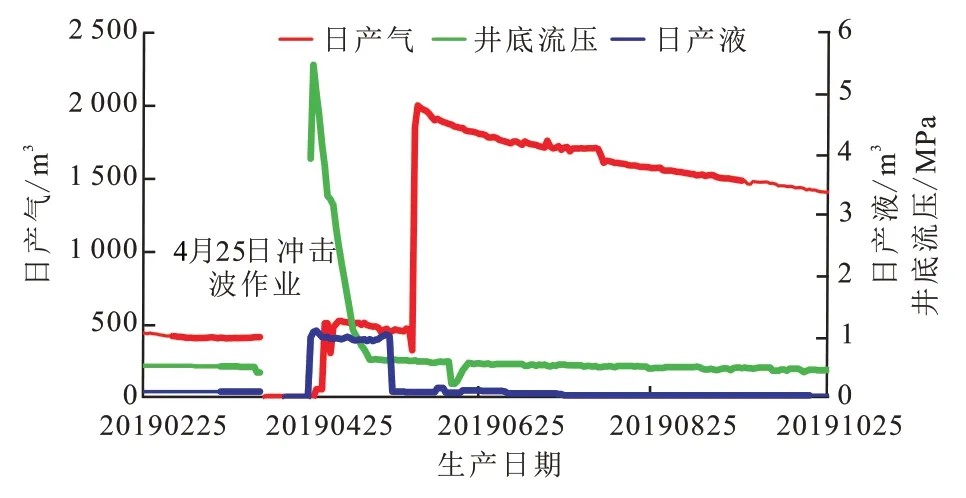

Y2井实施前状态类型为低产气、不产水井。该井于2019年3月10日实施可控冲击波解堵作业,从图3可以看出,该井产水量较实施前明显增大,日产水上升至0.99 m3,随后逐渐降低,下降至0.1 m3。实施后的产气量也较实施前有大幅度地提高,最高日产气量为1 715 m3,但随后产气量缓慢下降,至2019年9月10日稳定在1 330 m3左右。实施后的井底流压初期较先前变化不大,由之前的0.30 MPa下降至0.23 MPa,期间流压有所波动,至2019年9月10日流压稳定在0.23 MPa。

图3 Y2井生产曲线Fig.3 Production curves of well-Y2

2.1.3 Y3井效果

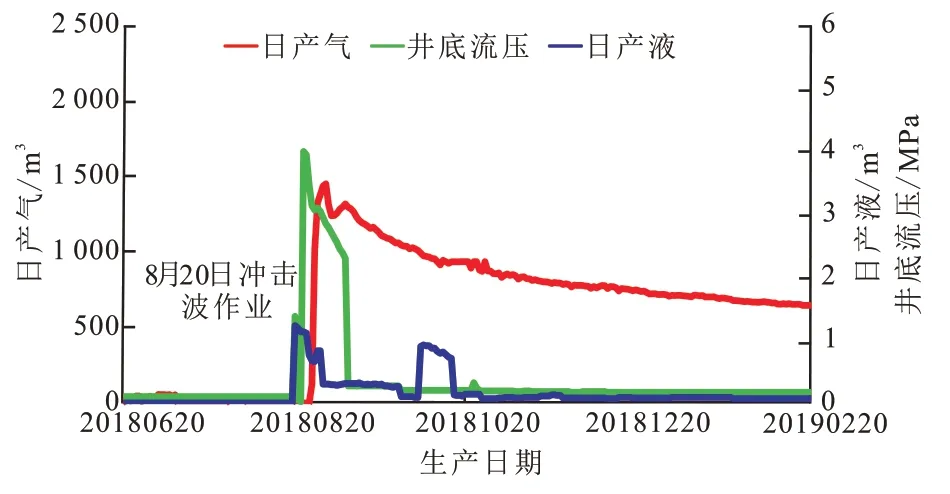

Y3井实施前状态类型为不产气、不产水井。该井于2018年8月20日实施可控冲击波解堵作业,从图4可以看出,在实施初期,该井的产水量较先前明显增大,日产水上升至1.23 m3,之后产水量急剧下降,下降至0.07 m3。实施后的产气量也较实施前有大幅度地提高,最高日产气量为1 450 m3,但随后产气量缓慢下降,至2019年2月20日稳定在650 m3左右。实施后的井底流压初期较先前明显增大,上升至3.99 MPa,但随后急剧下降,至2019年2月20日后下降至0.17 MPa。

图4 Y3井生产曲线Fig.4 Production curves of well-Y3

2.1.4 Y4井效果

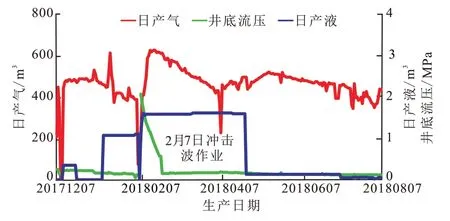

Y4井实施前状态类型为低产气、产水井。该井于2018年2月7日实施可控冲击波解堵作业,从图5可以看出,在实施初期,该井产水量较先前明显增大,日产水上升至1.6 m3,之后产水量下降,降至0.05 m3。实施后产气量也较实施前有所提升,最高日产气量为625 m3,但随后产气量有所波动,至2018年8月7日稳定在430 m3左右。实施后的井底流压初期较先前明显增大,上升至2.1 MPa,但随后急剧下降,至2018年8月7日后下降至0.12 MPa。

图5 Y4井生产曲线Fig.5 Production curves of well-Y4

2.2 可控冲击波解堵实施效果分析

通过对比40余口煤层气井在可控冲击波解堵作业实施前后日产气、日产水等的变化情况,可以评价该技术在延川南区块整体应用的效果。通过应用发现:实施初期有效果的增产煤层气井有30余口,约占实施总井数的80%;生产6个月后日产气仍高于实施前的井有20余口,约占实施总井数的60%,说明冲击波解堵技术在延川南区块的应用效果良好。

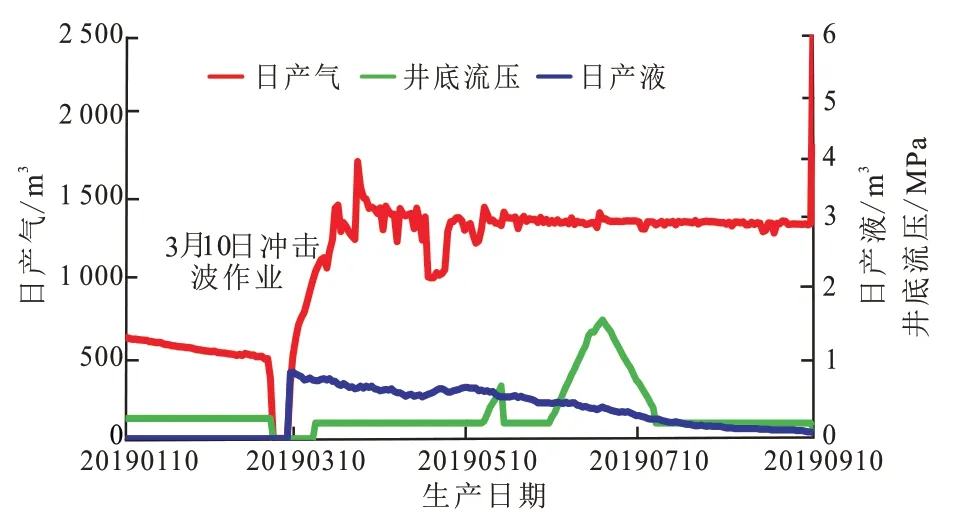

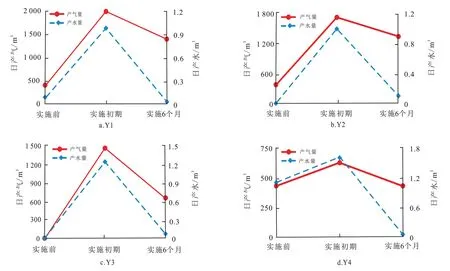

图6是4口典型井在措施前后的产气量和产水量对比,从图中可以看出,4口井无论实施前是否产气、产水,在冲击波解堵后的初期,产气量和产水量较实施前明显增加,井底流压也有一定程度的增加,尤其是Y2井,日产气量从解堵前的500 m3增加至1 715 m3,日产水量也从之前的不产水增大至0.99 m3,初期增产效果非常明显,说明可控冲击波解堵技术可以撕开裂缝、清除煤粉堵塞物、沟通渗流通道,提升井筒附近渗流能力,促进煤层气解吸扩散,提高单井产气量。

但是这种高产的状态对于某些井来说不能长久保持。Y3井和Y4井,初期最高日产气量分别达1 450 m3、625 m3,但随后产气量缓慢下降。运行6个月后日产气降至约650 m3、430 m3;产水量更是急剧下降,在运行6个月后日产水分别下降至0.09 m3、0.05 m3。说明可控冲击波解堵对延川南区块的有效作用半径较小,解堵、提升液体流动和促进气体解吸等作用主要集中在煤粉堵塞的近井地带,并不能延伸到煤层远处,这可能与Y3井煤层煤体结构较破碎及Y4井压力系数较低有关。

另外,从实施整体效果看,Y1井和Y2井在运行6个月后产气量下降不明显,日产气保持在1 700 m3和1 300 m3左右,仍然高于实施前的日产气量,说明可控冲击波解堵技术在煤体结构完整、煤层强度较高的煤层气井中解堵、提升产量方面有比较稳定的增产效果。

2.3 可控冲击波解堵技术的适应性分析

2.3.1 对煤储层的适应性选择

通过对煤储层的对比,发现实施效果好的井有如下特点:一是煤体结构均是原生—碎裂煤;二是煤层含夹矸层数多,夹矸厚度相对较大。与之相反,效果差的井大多有如下特点:一是煤体结构大多是碎裂—糜棱煤;二是煤层不含夹矸或者夹矸层数较少,且夹矸厚度较小。分析原因主要有2个方面:一是煤体结构本身破碎的井,由于强度低、渗透率低,冲击波能量无法向远处传递,波及范围小;二是煤层中含有夹矸的井非均质性强,冲击波可以从硬煤层和夹矸送进煤层,波及范围更广。

图6 实施前后煤层气井产气量、产水量变化及其对比Fig.6 Comparison of gas and water production of CBM wells before and after the implementation

2.3.2 对煤层气井压力系统的适应性选择

分析措施井前期压裂改造情况和其他地质参数发现,实施效果好的煤层气井破裂压力低、加砂量大,如Y3井破裂压力最高(53.8 MPa),Y4井加砂量最少(40 m3),这两口井冲击波解堵效果就不如Y1、Y2井;冲击波解堵效果好的井煤层含气量和地层压力系数高,如Y1、Y2井地层压力系数明显高于Y3、Y4井。所以应选择破裂压力低、加砂量大、煤层含气性好、地层压力系数相对较高的井进行可控冲击波解堵作业,这样才会取得比较好的效果。

2.3.3 对作业技术参数的适应性选择

在应用初期,使用普通型聚能棒进行冲击,且冲击点位控制在3~6个,冲击次数控制在3~5次,获得的效果有限;随后对点位、次数和聚能棒进行了调整,减少了冲击点位并且增大了冲击次数,普通型聚能棒改为增强型聚能棒,效果有一定提升;而后进一步对冲击点位和次数进行了优化,增强型聚能棒改为威力型聚能棒,增加对夹矸的冲击次数,煤层其他部位冲击4~6次,并且根据单井的地质特征和工程参数对其进行优化,效果得到进一步提升。以4口典型井为例,Y3和Y4井是实施较早的井,Y3井使用普通型聚能棒在煤层中3个点位分别冲击5次,Y4井使用增强型聚能棒在煤层中4个点位分别冲击5次。这两口井的实施效果都比较差。而Y1和Y2井是之后实施的井,对聚能棒类型、冲击点位和冲击次数进行了优化,其中聚能棒类型调整为威力型,冲击点位增加为8~10个,冲击次数增加为8次,并且在夹矸部分冲击次数增加为10次,效果明显优于Y3和Y4井。这说明根据延川南区块煤储层煤体结构、孔渗性等地质特征,不断摸索和优化冲击波的聚能棒类型、冲击点位和冲击次数等技术参数,解堵改造煤储层的效果会逐步提升。

3 结论

1)可控冲击波解堵技术解决延川南区块部分煤层气井煤粉堵塞、产气量下降等问题有较好效果,初期产气量增加明显,有些井效果可持续6个月以上,说明该技术在延川南区块煤层气井中的应用可以改善煤层渗透性,提高液体流动能力,加速煤层气解吸扩散,达到煤层解堵的目的。该技术的甜点区主要在井筒附近,应尽量选在煤层渗透率好、强度高和煤体结构完整的煤层气井中应用,同时煤层夹矸对冲击波也有一定的影响作用。在适宜的煤层气井条件下,有望成为低产、低效井的一项新型解堵增产技术。

2)进一步加强选井、选层及井筒完整性研究,对典型井的各类地质、工程参数和试验结果进行分析,得出延川南区块应用可控冲击波解堵选井标准是煤层破裂压力较低,压裂改造效果好,含有夹矸,煤层含气性好,压力系数相对较高等。

3)在可控冲击波解堵实施过程中使用不同的冲击点位、次数和聚能棒类型,不断优化冲击波工程参数,低产低效的煤层气井的增产效果就不断提升,说明应根据煤层煤体结构、孔渗性等综合地质特征,针对性地制定实施方案,优化冲击波的作用位置、冲击次数等工程技术参数,才能有效地提升低效井的增产改造效果。