电脉冲水压致裂煤岩超声波检测评价方法

鲍先凯,曹嘉星,赵 刚,郭军宇,刘 源,赵金昌,武晋文

(1.内蒙古科技大学土木工程学院,内蒙古包头014010;2.太原理工大学矿业工程学院,山西太原030024;3.中北大学理学院,山西太原030051)

煤层气作为21世纪重要能源受到世界各国广泛关注,中国煤层气储藏量丰富,开采意义十分重大。我国煤层气具有“四低一高”的赋存状态特点,即渗透率低、储层压力低、饱和度低、资源丰度低及变质程度高,造成了我国煤层气开采效率较低的局面,如何提高煤储层渗透率和煤层气的抽采效率成为解决该问题的当务之急。目前国内外学者采取的主要方式是通过水力压裂技术作用在煤岩体内部产生复杂的网状裂缝,进而提高低渗透性煤岩体的渗透率,达到煤层气增产的目的,该技术逐渐演变成煤层气、页岩气等非常规能源开发的关键技术之一[1-4]。이형석等[5]针对产层较多、水平井段长的情况提出了多级水力压裂技术,该技术在实施过程中能够充分优化煤储层的压裂层位,减少不同含气量储层的层间干扰。王素兵等[6]针对含较多天然裂隙的煤体提出了清水压裂技术,在技术应用过程中大幅节约了成本,但加入了减阻剂等对环境可能有影响的添加剂。TIAN 等[7]针对完井方式的限制提出了水力喷射压裂技术,由于该技术服务不完善,压裂成本较高,难以在国内广泛推广。蔡峰等[8]针对深部低透气性煤岩体提出了长时间、高透气型的水力压裂强化抽采技术,在验证压裂水运移轨迹的同时,提高了深部煤岩体透气性。马海峰等[9]提出了W-S-W(水-砂-水)水力压裂强化增透技术,有效解决了千米深井高煤层气含量煤层开采的难题。实践证明,虽然传统水力压裂在煤层气抽采和治理方面效果很好,但也存在一些问题,如常规水力压裂设备体积庞大、结构复杂,所需注水流量大、压力大,高压封孔困难,这些问题导致煤体材料压裂成功率较低。

为了进一步改进单纯静水压力压裂煤体效果,林柏泉等[10]对比分析了蒸馏水与不同溶液浓度的NaCl条件下,电脉冲致裂增透煤岩体技术对煤岩体孔隙结构的改善情况有效地解决了煤岩体致裂过程中的导电性问题,但由于致裂过程中存在热膨胀现象,容易造成能量逸散。周晓亭[11]基于岩石学角度分析了重复电脉冲冲击波作用于煤岩体致裂效果,发现小功率重复荷载作用于煤岩体致裂效果最好,为实现工业化生产提供了一定的理论依据,但由于加载时间缓慢,暂未得到大范围推广。因此,李义课题组[12-13]基于液电效应提出了电脉冲水力压裂增透煤层技术。该技术原理是利用水中电脉冲放电在煤层裂隙尖端形成的水激波振动效应达到煤层气减阻增透、抽采效率提高的目的,同时该技术具有耗能少、致裂充分、压裂效果好、环保、易于工程推广使用等优点。

但如何定量评价电脉冲水压致裂技术的压裂效果一直是困扰国内学者的难题。张金才等[14]提出基于孔隙压力的煤岩体损伤模型,但其解决深部孔隙介质岩层与浅部岩层差异性较大,难以定量表征不同煤层的变化特征。侯冰等[15]深入研究了基于煤岩体裂缝扩展、裂缝沟通面积等评价指标的煤岩体水力压裂损伤过程,由于其只适用于主应力较小的煤层,因此,具有一定局限性。孙四清等[16-17]针对不同应力煤层提出了基于煤岩体渗透能力、煤层渗透率等评价指标的煤岩体损伤模型,但其仅适用于碎软低渗透性煤层,不适用于硬度较大的煤层。尹锦涛等[18]利用表皮系数、裂缝导流能力、裂隙半长等指标对水力压裂效果进行了评价,这些指标从宏观角度较好地描述了水力压裂煤岩体致裂的效果。王晓冬等[19]提出可利用裂缝的导流能力和裂缝长度综合评价水力压裂效果,其中裂缝长度可以利用裂缝已知平均宽度求得,但研究并未给出二者所占比重的大小。

针对目前难以定量评价水力压裂煤岩体效果这一难题,引入了基于超声波波速变化的煤岩体宏观损伤变量的概念[20],并通过超声波波速的本构方程推导出电脉冲水压致裂过程中,煤岩体裂缝扩展宽度的计算公式,在宏细观层面上分析了电脉冲水压致裂煤岩体效果,证明了该技术的可行性以及评价方式的科学性。

1 评价指标

煤岩体遭破坏后,其细微观损伤主要体现在微观结构变化,如微裂隙的数目、长度、宽度、面积和体积等变化;宏观损伤效果可以通过弹性模量、屈服应力、拉伸强度、密度、声波速度等来评价。由于声波速度的变化既可以反映出微裂隙宽度的变化又可以体现出损伤变量的变化,同时测试超声波速的变化具有很强的技术操作性,所以在电脉冲水压致裂效果评价过程中,选取裂纹损伤变量及裂缝宽度这两个最能直观反映煤体损伤情况和裂纹开裂程度的评价指标,分别从宏观、细微观两个层面定量分析评价煤体在电脉冲水压致裂后的煤体损伤破坏状态及其相较于传统水压致裂的优越性,可为工业实践提供一定的参考意义。

1.1 基于超声波波速的宏观损伤变量评价指标

损伤变量是将材料内部复杂、离散、抽象的损伤特征进行简单、连续、具体化的转变。其最早是由一组平行的微元素受力时产生的破坏的内部单元而定义的,具体为:

式中:D为损伤变量;m为已经破坏的微元素数量,个;M为微元素的总数,个。

通过超声波波速变化也可以反映出煤岩体的损伤情况,根据可得基于超声波波速变化的损伤变量,其定义式为:

式中:V为损伤状态下超声波在煤岩体的传播速度,m/s;V0为无损状态下超声波在煤岩体中的传播速度,m/s。

1.2 细微观裂缝宽度评价指标

超声波在煤岩体内传播过程中能充分反映介质内部的信息。裂纹宽度的变化能显著影响超声导波信号的传播,所以可以通过裂缝宽度的变化来定量描述电脉冲水压压裂煤岩体的效果,结合QASRAWI等[21]对煤岩体内部裂缝宽度的研究,得出煤岩体内部产生的损伤裂缝宽度表达式为:

式中:w为裂缝宽度,m;Vw为超声波在水中的波速,1 477 m/s,由算出,其中,K为一个标准大气压下,20℃水的体积弹性模量(2.18×109Pa),ρ为水的密度(1 g/cm3);S为煤岩体试块边长,m,此处取0.3 m。

2 超声波检测煤岩体损伤试验

2.1 试验煤样的制备

试验煤样取自晋煤集团蓝焰公司寺河煤矿,为未受到扰动的、具有典型地质单元的无烟煤。采样工作面所采煤层平均厚度2.36 m,煤层平均倾角为4°,煤层内气体平均压力为0.29 MPa。煤体黑色,条带状结构,似金属光泽。煤样物理力学参数见表1。煤中的孔隙和裂隙是煤层气赋存和运移的重要通道,煤体中的孔隙受到煤化程度、矿物含量以及断裂的影响,煤体中的裂隙是由于在成煤过程中受到构造应力、围岩应力等的作用而形成的开裂现象,受外界载荷作用的影响较大。煤样结构特征如表2所示。

表1 煤岩体物理力学参数Table1 Physical and mechanical parameters of coal and rock mass

表2 煤样结构特征Table2 Structure characteristics of coal samples

取回煤样后,用岩石切割机裁剪出边长为270 mm的立方体试件,晾干后在其表面涂抹一层氯丁胶,然后在外表面浇筑一层30 mm 厚的混凝土,形成规格为300 mm×300 mm×300 mm的立方体试样(图1a),煤体试样中间预留φ26 mm的圆形注水孔。

试验前将试件每条边的两端各缩进25 mm后开始画线,线间距为50 mm,最终以注水孔为中心组成“田”字型网格(图1b)。标注出行与列,横向最上面为第一行,竖向最左侧为第一列,并用坐标轴平面与数字编号进行不同检测点的区分,以XY 面为例,第一行第一列是XY1-1,第一行第二列是XY1-2,依此类推。

图1 煤样及超声波扫描区域划分Fig.1 Coal sample and ultrasound scanning area division

2.2 试验方案的设计

试验装置采用课题组自主研发的电脉冲水力压裂检测系统(图2)。选取合格煤样,进行4组加载测试试验。首先,对4组煤样进行加载前超声波波速测试;测试完毕后将煤样装入刚性三轴压力室,对每组煤样均施加与所处地层相同的地应力,即水平围压8.66 MPa,竖直轴压7.28 MPa。1号煤样装填完毕后,向管道及煤样内加载3 MPa静水压力,并保持10 min,加载完毕吊出煤样。按照上述步骤分别对2号、3号、4号煤样实施3 MPa 静水压力作用下9、11、13 kV的脉冲放电,放电完毕后取出煤样。然后利用超声波检测仪对4种加载条件下的煤岩体试块波速进行检测,具体试验方案见表3。最后通过TST6250动态存储数据检测仪监测试验前后超声波速度的变化来计算煤岩体的损伤变量和裂缝宽度,评价煤岩体的损伤、破坏情况,最终获得煤岩体在水中电脉冲作用下的裂纹断裂、扩展的演化规律。

图2 试验检测系统Fig.2 Test detection system

表3 静水压力和不同电压下的试验加载方案Table3 Test loading scheme for hydrostatic pressure and different voltages

2.3 试验结果分析

试验结束后,利用超声波检测仪测得压裂完成后4组试件的超声波波速,选取每一个靠近钻孔的XY4系列作为研究对象,然后依据式(2)—式(3)分别计算不同加载情况下,检测区域煤岩体破裂后裂缝宽度及损伤变量,从而得出电脉冲水压致裂煤岩体损伤破坏评价规律。其余2组面和各测试点的数据及规律与之相似。

2.3.1 试验前后不同加载电压下波速变化

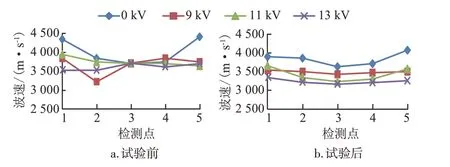

试验前后,不同加载电压条件下煤体的波速如图3所示。由于4组煤样选自同一矿区原煤,试验前在检测区域内超声波波速相差不大。试验后,相同检测点在不同加载电压条件下,随着加载电压的增加,波速不断减小。同等电压下,相同检测点在试验前后波速变化明显。

图3 不同电压XY4系列波速Fig.3 Different voltage XY4 series wave speed

由于加载的电脉冲水激波传播具有波动性,试验后不同加载条件下均出现越靠近钻孔中心检测点3的波速数值越小(在检测点3出现波谷),越靠近试块边缘波速数值越大的特点(在检测点1、5出现波峰)。将检测区域XY4系列的试验前后波速数值代入公式2、3中,分别计算得出电脉冲水压致裂后煤体不同加载电压条件下损伤变量及裂缝宽度。

2.3.2 试验后裂缝宽度及损伤变量

图4为不同加载电压下试块产生的裂缝宽度检测点图,可以看出,相同检测点煤体裂缝宽度随着加载电压的增加不断增加,在3 MPa静水压力,13 kV煤体裂缝宽度达到了极值。选取靠近钻孔中心XY4系列检测点3作为参考点,静水压力(3 MPa)相同时,0、9、11、13 kV加载电压条件下裂缝宽度选取两位有效数字分别为0.0042、0.017、0.029、0.035 m,其同比增长分别为305%、70.59%、20.69%,增长率逐渐增大,11 kV之后改变电压加载值,煤体裂缝宽度改变率较小。

图4 不同电压下XY4系列不同检测点裂缝宽度变量Fig.4 Crack width variable of different detection points of different voltage XY4 series

由于加载电压的波动性,不同加载电压下,越靠近试块钻孔中心检测点3,裂缝宽度越大,随着传播距离的增加,煤体裂缝宽度逐渐减小,在试块边缘致裂效果较弱。

图5为不同加载电压下试块损伤变量检测点图,可以看出,相同检测点煤体损伤变量随着加载电压的增加不断增加,在3 MPa静水压力条件下,13 kV煤体损伤变量达到了最大值0.38。选取靠近钻孔中心XY4检测点3作为参考点,基于3 MPa静水压力,0、9、11、13 kV条件下煤体损伤变量分别取两位有效数字为0.043、0.18、0.32、0.38,其同比增长分别为319%、77.78%、18.75%,增长率逐渐降低,在3 MPa静水压力,11 kV 加载电压情况下,其损伤变量达到一定值,改变加载电压,煤体破坏效率增长缓慢,损伤变量增长曲线趋于平滑。

图5 不同电压下XY4系列不同检测点损伤变量Fig.5 Different detection points of different voltage XY4 series

3 损伤演化分析

选取靠近钻孔且有代表性的煤体检测区域XY4-3,在静水压力为3 MPa时,进行0、9、11、13 kV条件下的裂缝宽度及损伤变量检测对比(图6),分析电脉冲水压致裂技术的优越性及其存在的不足。

由图6可知,随着加载电压的增加,检测区域内煤岩体裂缝宽度、损伤变量也随之不断增加,通过损伤变量及裂缝宽度这两个指标可以清晰、定量地表示出电脉冲水压致裂条件下煤体的损伤情况。相较于单纯静水压裂技术,该技术条件下煤体裂缝宽度及损伤变量增加可达3~4倍。当电压加载介于0~11 kV时,煤体损伤变量及裂缝宽度增加显著;大于11 kV时,这两个评价指标数值达到一定量,煤体致裂程度变化不明显。

图6 不同加载电压下裂缝宽度及损伤变量变化Fig.6 Variation of crack width and damage variables of different loading voltages

目前电脉冲水压致裂技术已经成功应用于油气田的增透开采,实践证明,该技术增产效果明显[22-24]。但是由于石油和煤层气储层的物理力学特性,地质构造(褶皱、断层、节理等),地应力,埋藏深度等的差异性及工程实践中存在的一些困难,目前将其应用于煤层气开采过程还处于试验阶段。又由于煤体裂纹萌生、断裂、发展的复杂性,其损伤效果的评价理论和方法还需进一步研究。

4 结论

1)脉动液电水压力的作用效果随着距离的增加逐渐减弱,反映在煤岩体上钻孔周围裂缝扩展损伤裂缝累计宽度最多可达0.035 m,而越靠近试件边缘区域,其试验前后超声波波速变化幅度越小,其损伤程度较低,甚至不发生损伤。

2)相较单纯静水压力的加载,脉冲放电条件下检测区域内煤岩体损伤变量及裂缝宽度增长近3~4倍,损伤程度明显;随着放电电压的增加,损伤变量及裂缝宽度呈递增趋势,3 MPa静水压力,11 kV放电电压之后改变增加电压加载值,损伤变量及裂缝宽度增长率曲线逐渐趋于平滑。

3)超声波波速及裂缝宽度这两个评价指标可以清晰、定量地表征电脉冲水压致裂煤岩体损伤的效果,为工程实践应用提供一定的参考意义。