氧化石墨烯改性水泥基复合材料的路用性能分析

毕晓茜

(徐州工程学院,江苏徐州 221000)

我国地大物博,石墨资源储量较大,在全世界石墨资源总量中占比约为70%。GO 是历经石墨养护与分散获得的产物,有制取工艺成熟、能够批量化生产等诸多特征,把GO 用于水泥基复合材料生产领域中,在资源量、成本等诸多方面均占据优势。以往有资料记载[1],当GO 的掺入量为0.03%时,混凝土成本增量为15~20 元/m3,能使水泥使用量减少20%~30%,后期运维阶段资金投入量也有降低,表现出良好的经济效益。

1 水泥基复合材料的概述

该类建材加工制备阶段需历经搅拌、凝结及固化等诸多流程,构成以硅酸盐水泥、砂石、水及外加剂等为主。对材料构成加以分析后,我们可以将其视为一种非均质性材料。而从结构方面分析,该类材料主要由微观、界观及宏观结构三大部分组成。

对于该种建材而言,水化产物影响着水泥硬化浆体的结构。因水化产物形态体貌存在一定差异,并且形成与聚集过程同步进行,故而材料的微观结构欠缺规整性,存留着裂缝、孔洞等质量缺陷。以上缺陷若长期滞留,则将会降低抗拉强度、韧性,降低结构整体的安稳性。

2 试验研究

2.1 制备GO

把60mL 浓硫酸、石墨6g、2gNaNO3依次加入冰浴状态下的500mL 三口烧瓶内,充分搅拌后,分批次缓缓加入14gKMnO4,静置在5℃条件下持续反应1h,升温到35℃再反应6h 后,把180mL 去离子水兑入其中,升温到60℃,兑入500mL 去离子水、30mL 双氧水,当观察到烧瓶内溶液呈黄色时,降温到25℃,历经离心、沉淀、洗涤处置,直至洗液pH 恰好为7,超声分散器连续处理洗液60min 后,就能获得GO 分散液。

2.2 试验过程

取用水泥、标准砂、水、固体掺量,并依照一定比例(1:2.63:5.33)制取水泥砂浆,设定水胶比为0.45,GO 的掺入量是胶凝材料的0.01%、0.02%、0.03%、0.04%、0.05%。1 号样是空白组,其他5 组GO 的掺量分别编号2~6 号,充分搅拌后,将其安置在磨具(40mm×40mm×160mm)内,持续养护4 周。利用跳桌法检测水泥基符合材料的流动性,分别测量其7d 与28d 时抗压与抗折强度,并测算出折压比,采用快冻法对试件做冻融循环试验,明确冻融前后质量遗失与相对动弹模量,测算出残余的抗折、抗压强度值,同时认真观察冻融循环以后试件的宏观形态与表面脱离状况。采用SEM 与XRD 观察水泥石的断面形态、检测其对应的衍射图谱,在此基础上更深刻的探究GO 改性材料的作用机制。

2.3 力学性能分析

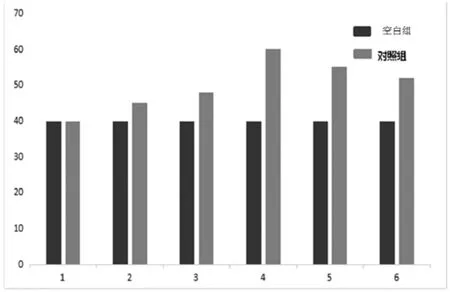

在图1 内,和1 号空白样本组相比较,2~6 号样本强力依次提升了9.12%、13.24%、42.99%、36.31%、29.09%。试验研究中发现,当GO 掺和的浓度为0.03%时,水泥基复合材料的强度指标最优良,即有益于提升结构的强度,和样本组相比较,强度有42.99%的提升幅度。提示将适量GO 掺和到水泥基复合材料内,有益于提升材料的抗压强度[2]。

图1 GO 在水泥混凝土内的配比量以及强度变化

3 GO 改性水泥基复合材料的路用性能

水泥、混凝土及砂石是国内路桥工程建设阶段的常用原料,利用以上材料建造出的路面有裂断风险高、强度偏低等不足[3]。而结合本文的试验分析结果,我们认为若能将适量GO 掺和至水泥混凝土等物料内,则能较明显的提高强度指标,用于路桥工程建设领域中,能降低路面塌陷、断裂等质量问题。笔者如下针对改性水泥基复合材料的路用性能加以探究:

3.1 流变性

既往有诸多研究指出,GO 掺入后会降低水泥基材料的流变性,具体表现在浆提屈服剪应力上升、黏结度增加及凝结时间略有减短等方面上,进而直接影响了水泥复合材料的路用性能。WangQ[4]等在研究张指出,伴随GO 掺入量增加的过程,水泥浆流动性整体有下降趋势,而黏度却快速上升,凝结时间有短缩,当GO 掺入量为0.03%时,和基准试样做比较,水泥浆流动度下降70%,黏度上升1850%,初凝、终凝时间的减少率依次为23.5%、9%。

3.2 微结构

水化产物形貌、孔隙率及孔隙特点均是水泥复合材料微结构的主要类型,其影响着材料的多种宏观性能,合理调控微结构是当下水泥材料制造阶段需重点探究的问题。有学者指出,掺拌GO 会较明显的提升凝胶孔给树木,以提升无害孔体积分数为主,且使大孔(400~1000nm)数目显著跌落。一项试验中表明[5],当依照水泥总重量0.02%测算GO 纳米片的掺入量时,孔径分布效果最优良。针对GO 能强化水泥水化产物微结构的问题,既往国内外很多学者进行过系统研究,发现GO 对水泥内水化产物结构能起到较强大的调控作用,伴随GO 掺和量增多及水化时间延长过程,水泥石微观结构朝向有序、规整的方向发展,外形以花样状、片层状为主,促进了微小型结构的形成过程,断面结构也更具紧凑性。孔径密集分布、作用机制可能是GO 纳米片强度较高、韧性偏大,且表层吸附者大量活性基团,进而对水化晶体生长发育过程形成一定促进作用,且调控者水化产物外观形态。

3.3 物理力学性能

针对GO 对水泥材料的物理力学性能的提升作用,当下很多试验研究结果达成了统一。当在强度增长率指标上存在较明显差异,这可能是因选用的GO 材料类型存在差异有关。有资料记载,掺和GO 的水泥材料抗压强度提升率达到了15%~33%,抗折强度提升41%~59%,且不会衍生出材料强度各向异性的问题;绘制的压缩应力应变曲线也提示,GO 在强化水泥材料断裂韧性方面也表现出较好效能。

3.4 耐久性

水泥材料的耐久性被定义为在可预测的工作条件及材料自体因素作用下,材料于预估的使用寿命中抗不良因素的过程,无需耗用大量检修费用,也能维持较高的安稳性,适用度与美观性也较为优良。冻融、钢筋生锈及化学腐蚀等均是损伤耐久性的常见因素。过往有研究人员针对GO 强化水泥材料抗渗漏、冻裂及碳化性能进行研究,试验结果表明,和基准试件作比较,掺和GO后水泥材料渗透性降幅达到了72%历经100 次冻融循环处理后弹性模量提升77.8%,碳化深度降低65.7%。材料耐久性明显提升的原因主要是GO 对水泥水化产物能形成明显的调控作用,大幅降低裂缝及有害孔数目。

4 结束语

尽管水泥基复合材料是国内大部分路桥工程建设阶段的常用建材,但因该类材料在抗拉力强度、韧性方面不占据优势,故而难以保证路面整体建设质量,投运阶段很可能滋生出多种病害。而若能将按照一定比例配制的GO 加入水泥内,制取改性材料用于路面建设领域中,则有益于改善路面性能,提升质量安全性,延长使用寿命,这提示GO 在建筑工程领域中具有较高的推广价值,为人类社会发展进步创造更大价值。