综采工作面综合防尘技术研究与应用

卢杨金

(山西沁和能源集团南凹寺煤业有限公司,山西 晋城 048000)

综采工作面回采过程中产生的粉尘不仅能威胁作业人员的身体健康、降低工作面的可见度,而且粉尘达到一定的浓度以后在外火源作用下容易发生爆炸。因此,综采工作面回采过程中必须在产尘地点采取有效的降尘、防尘的措施,以保障安全生产[1-4]。

1 工作面概况

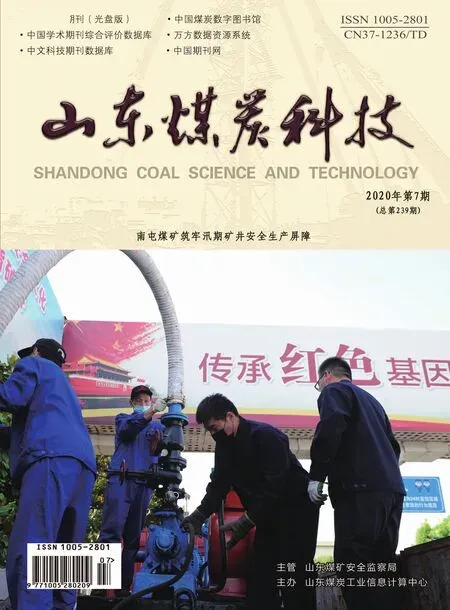

南凹寺煤业有限公司主采山西组3#煤层,目前回采30407 工作面,工作面设计可采长度1390m,倾斜长248~230m,工作面布置如图1 所示。工作面煤层平均厚度6.2m,煤层呈破碎态,易挥发,发育不稳定。工作面直接顶为泥岩-砂质泥岩-细砂岩,平均厚度为11m;基本顶为中粒粗砂岩,平均厚度14.5m;直接底为泥岩,平均厚度为2.1m。工作面水文地质条件简单。工作面煤尘具有爆炸危险性,煤层自燃倾向等级为三类,不易自燃。工作面瓦斯绝对涌出量为1.5~4.8m3/min,属于煤与瓦斯突出工作面。

图1 30407 工作面平面布置图

30407工作面采用综合机械化放顶煤采煤工艺,工作面使用MG300/700-WD 型采煤机进行割煤,SGZ830/800 刮板输送机运煤,ZF7000/18.6/40 型的液压支架支护顶板。

2 工作面降尘技术现状及问题分析

2.1 30407 工作面降尘技术

(1)输送机机头和运输顺槽喷雾洒水防尘

30407 工作面回采阶段,对输送机机头和运输顺槽利用加装高压水管喷雾装置除尘。该套除尘装置由半径8mm 的高压水管、高压喷头、阀门等部件组合而成。喷雾设备安设在距离滚筒0.4m位置处,喷水量为0.4m3/min。输送机需降尘时,需作业人员手动打开喷雾装置。运输顺槽每隔250m,在距离巷道顶板1m 处安设一个喷雾装置,喷水量为0.6m3/min,整条巷道共安装6 套喷雾装置。

(2)煤层注水防尘

30407 工作面回采过程中,沿回风巷道煤壁帮距离巷道顶板1.4m 处打设一排注水孔,注水钻孔的深度为100m,孔间距为35m,采取高压注水方式进行钻孔注水防尘。

(3)工作面设备喷雾洒水

30407 工作面回采过程中,每隔25 液压支架在支架顶梁下加装喷雾洒水设备,整个工作面共安设5 套喷雾设备。工作面进行移架、割煤作业时,作业人员手动开启喷雾装置降尘。采煤机截割部安设喷雾装置,当采煤机运行割煤时喷雾降尘。

2.2 存在的问题分析

(1)30407 运输顺槽两部皮带输送机搭接高度为1.5m,皮带输送机运行速度是4m/s。在两部皮带搭接处,原煤由于高速运行产生撞击会生产大量粉尘,而安装的传统喷雾装置需要人为开启,自动化程度低,降尘效果不佳。经现场检测喷雾降尘后的粉尘浓度依然高达700mg/m3,并且由于此处经常洒水导致的煤流存在较多积水,增加输送机负荷。

(2)运输顺槽共安设了6 套喷雾装置,总喷水量为3.6m3/min,喷雾系统长时间开启会导致巷道大量积水,因此,需要设置两个临时水仓对积水定期清理。

(3)回采时,30407 工作面风量2250m3/min,运输巷与工作面的风速2.8m/s。受风速的影响,使用吊挂式喷雾装置进行降尘时,喷出的水雾会被风吹散,无法实现预期的降尘效果。喷雾降尘后运输巷和工作面的粉尘浓度经测定分别高达720mg/m3、831mg/m3,降尘效果差。

(4)采煤机割煤时,由于落煤速度较快,在使用内外喷雾洒水设施降尘时,对挥发性粉尘不能及时捕获。工作面环境条件差,采煤时喷雾装置喷头经常被堵住,致使降尘效果不佳。回采时采煤机切割部粉尘浓度经现场检测最高可达1155mg/m3,该处的能见度为8m。

(5)30407 工作面回采山西组3#煤层,该煤层的煤尘挥发性较高,采取传统的注水不能满足实际生产要求,降尘效果不佳。

3 30407 工作面降尘技术优化

3.1 自动化全封闭式喷雾装置

(1)自动化全封闭式喷雾装置安装在皮带输送机机头处。该装置主要由受料平台、全封闭式外壳、粉尘浓度检测设备、烟雾设备、检修门及平台、下料口、高压喷雾设施、200A 联锁开关、PLC 等设备组成,该装置示意图如图2 所示。装置全封闭式外壳高×宽为1.8m×1.5m,粉尘浓度检测设备的动作保护值为75~160mg/m3。

图2 自动化全封闭式喷雾装置示意图

(2)在联锁开关作用下,粉尘浓度检测设备和高压喷雾装置在输送机负重工作时接通电源。当粉尘浓度检测设备检测皮带输送机运送煤矸石时的粉尘浓度高于160mg/m3时,会及时将信号传递到PLC 控制器,PLC 控制器做出判断,对高压喷雾装置发出“开启”命令,而后,喷雾装置及时喷水抑尘。该设备可以依据粉尘浓度高低自行对洒水量进行调节。当检测到粉尘浓度低于75mg/m3时,设备会再次把信号传递到PLC 控制器,PLC 控制器做出判断,对高压喷雾装置发出“关闭”命令,装置自动停止工作。

(3)皮带输送机运送的煤矸石在经过该装置收料平台的碰撞后撞击速度减小,且均匀转载到下部皮带输送机上,经撞击以后的煤矸石速度减小到1.2m3/s。

3.2 自动捕尘水幕装置

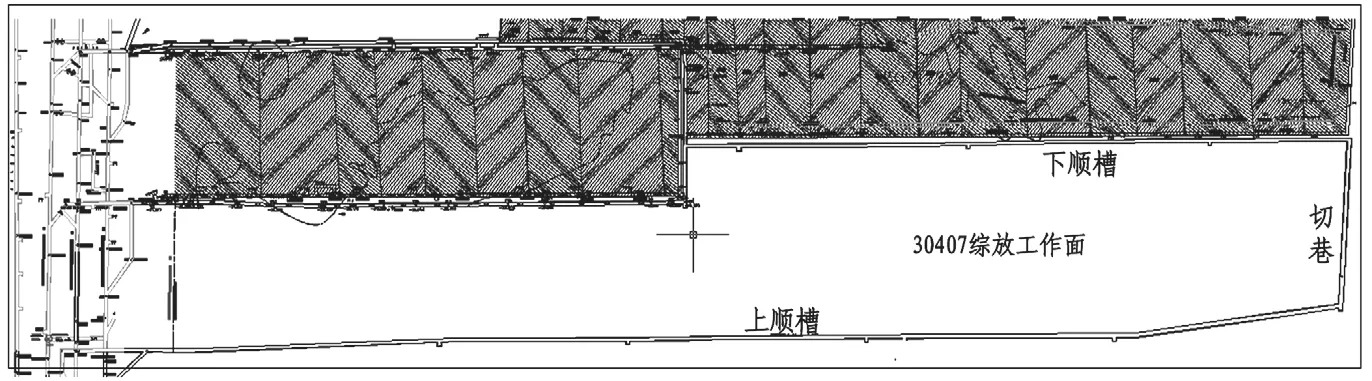

自动捕尘水幕装置由水帘、过滤池、水槽、高压喷雾设备、旋转设施、水泵、红外线感应设备、80A 开关等部件构成。设备的水泵电机、红外感应设备与旋转设施均用连锁开关控制开关,在距离水幕14m 处安装红外感应设备装置。水幕水槽长4.6m、宽0.4m、深0.6m,在巷道底板起底处安设水槽,并在水槽上方铺设与底板平行的钢板。为方便巷道内的设备车辆移动,水幕在旋转设备的作用下可以由里向外旋转。自动捕尘水幕装置示意图如图3 所示。

图3 自动捕尘水幕示意图

(1)在距离30407 工作面运输顺槽巷道开口25m 处和工作面超前45m 处分别安装一台自动捕尘水幕装置。当皮带输送机运送原煤时,将装置内水泵电机打开,在水帘作用下,水流会形成水幕捕尘,水流捕捉到煤尘后会进入过滤设备里进行过滤,过滤后的煤泥随输送机运输,而水会重新流入水槽里,实现循环捕尘。

(2)当巷道内的设备车辆移动至红外感应器时,红外线被挡,信号反馈到联锁开关,开关及时将水泵电源关闭,水幕停止捕尘,同时旋转设备的电机电源接通,水幕开始旋转,方便设备车辆经过。待设备串车经过自动除尘水幕装置后,红外感应设备重新接收到红外线,将信号反馈到联锁开关后,会将旋转设备电机电源关闭,同时水泵电源被接通,水幕复位并开始捕尘。

3.3 工作面泡沫抑尘设备

30407工作面共安装4台MFD型泡沫抑尘设备。该设备由泡沫分配器、泡沫喷洒装备、除尘管路、泡沫产生器和压风管路等构成,如图4 所示。4 台设备分别安设在工作面刮板输送机机头和机尾、采煤机两切割部位置。工作面生产时,在除尘水管中加入添加剂并接入泡沫产生器,在泡沫产生器搅拌作用下,添加剂与水发生化学反应生成高浓度泡沫,之后通过压风管路的压风作用喷洒到尘源,达到降低工作面煤尘的目的。

图4 泡沫抑尘设备示意图

3.4 优化钻孔布置方式

为了提升煤层的湿润程度,达到较好的降尘效果,使用交错迈步的钻孔施工方式在工作面两巷煤壁侧施工注水钻孔。新施工钻孔深度125m,钻孔直径40mm。

在回风巷道距离工作面20m 位置施工第一个注水钻孔,注水钻孔距离巷道顶板1.2m。在距离第一个注水钻孔20m 处施工第二个注水钻孔,钻孔距离巷道顶板2.4m。由此,在回风巷道形成迈步式钻孔布置形式。待回风巷道注水钻孔施工完成后,在运输巷道按照同样的方式施工注水钻孔,钻孔间距20m。第一个注水钻孔距离工作面30m,距离巷道顶板2.4m。第二个注水钻孔距离第一个注水钻孔20m,距离巷道顶板1.2m。由此,在运输巷道形成迈步式钻孔布置形式。两巷道煤壁注水组合成交替迈步式布置形式。

巷道注水钻孔施工完成后,采用高压注水的方式向钻孔注水。单个钻孔的注水压力为5.0MPa,单次总注水钻孔数量为4 个,每条巷道2 个。待工作面推进至距离注水钻孔10m 位置时,向第二组钻孔进行高压注水。依次循环直至工作面回采完毕。

4 应用效果分析

(1)30407 工作面运输顺槽皮带输送机机头处安装全封闭自动化喷雾降尘装置后,提高了降尘的自动化程度,且缓冲装置缓解了输送机煤流的碰撞速度,降低挥发性煤尘的挥发效果。经现场检测:机头处安装自动化全封闭式喷雾装置后,该处煤尘最大浓度为125mg/m3,降尘效果明显。

(2)30407 运输顺槽装设自动化捕尘水幕后,在巷道整个断面上形成水帘捕尘。安装使用之后,经检测巷道粉尘最高浓度为180mg/m3。该装置不受巷道风速影响,捕捉灰尘效果好,且循环使用静压水,避免巷道因除尘造成的积水问题。

(3)工作面泡沫降尘设备产生泡沫具有颗粒较小、黏附性强、数量多的特点。使用泡沫除尘设备后,经过现场检测,工作面生产时,采煤机切割部的粉尘浓度最高为210mg/m3,刮板输送机机头、机尾处最高粉尘浓度为130mg/m3,该装置有效抑制了粉尘扩散。

5 结论

通过对南凹寺煤业30407 工作面粉尘治理效果差的原因进行分析,采取在工作面、运输顺槽、皮带输送机机头处改装自动感应全封闭式喷雾装置、泡沫降尘设备、自动化捉尘水幕装置及打设交错迈步注水孔等综合降尘措施,防尘降尘效果明显。30407 运输顺槽皮带输送机搭接处最大浓度为125mg/m3,运输巷道粉尘最高浓度为180mg/m3。工作面生产时,采煤机切割部的粉尘浓度最高为210mg/m3,刮板输送机机头、机尾处最高粉尘浓度为130mg/m3,且工作面推进速度提升到6m/d,提高了矿井生产效率。