激光焊接在汽车外饰零部件上的可行性研究

丁如芳 陈慧娥 赵颖

摘 要:介绍了激光焊接技术在蒙皮系统的应用趋势。通过对原材料匹配,外观要求,产品性能要求等方面的研究,验证了激光焊接技术在蒙皮系统应用的可行性,为更多后续的应用提供参考。

关键词:焊接;激光焊接;保险杠蒙皮;汽车外饰;薄壁

0 引言

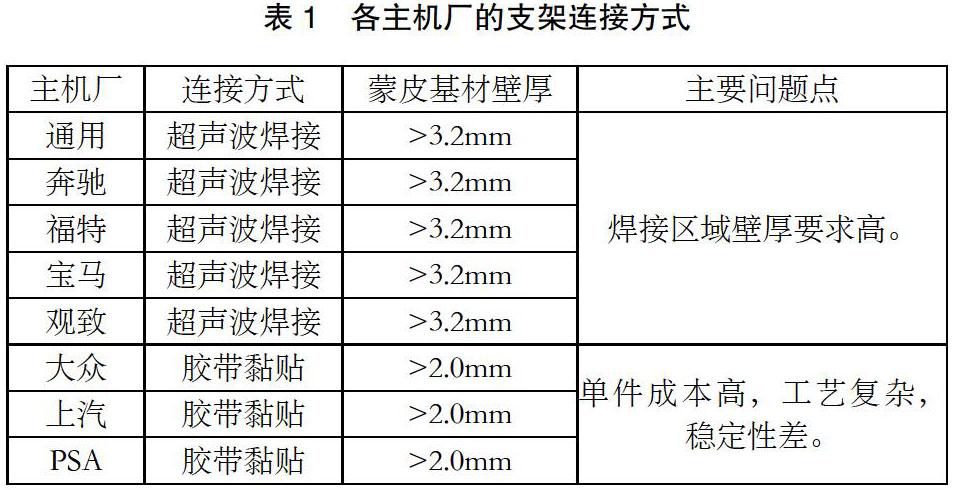

在当今追求美学的汽车外观造型,复杂的车辆电子系统,和日趋严峻的轻量化趋势下,汽车前后蒙皮不仅需要具备符合时代潮流的美学元素,为电子元器件提供搭载平台,还需要满足不断提高的轻量化目标。近年来,各大主机厂都在蒙皮系统轻量化上面做了一系列的尝试。薄壁,低密度等减重技术不断推进,实现蒙皮系统重量逐步下降。在满足系统性能的前提下,蒙皮系统的壁厚可以降低到2.0~2.5mm。但是现有的电子支架搭接方式影响轻量化技术的进一步推广。

在目前的汽车市场应用领域,电子元件在保险杠上的集成方式大致有三大类:1)焊接;2)胶带黏贴;3)卡接。现在将分别描述一下各个集成方式的优缺点:

1)焊接。目前大量应用的为超声波焊接和热铆焊,还有就是本文要研究的激光焊接。其中超声波焊接在电子元件的集成上应用更为广泛,超声波焊接质量较稳定,效率也较高,对批量生产有很大优势,且技术成熟度高。热铆焊在塑料零件的连接中应用也较广泛,但是设计过程中定位没有超声波焊接来得容易实现,且不适合大型零件,因为定位难度大。激光焊接在精密元件上的应用比较广泛,且精度高,但是在大型塑料件,比如汽车外饰零部件上的应用很少,主要还是由于效率和投资成本的问题。但是随着零件设计和生产的数字化/自动化程度越来越高,激光焊接的在汽车外饰零件上的应用也成为一种新的趋势和应用。

2)胶带黏贴。这是比较传统的一种连接方式,特别实在焊接工装无法实现的区域有很大优势,但是其无法规避的就是高昂的单件成本,这个成本来自于耗材本身,还有人力成本,且还有过程控制的高要求。

3)卡接。这类连接方式对于成本和效率上都有优势,但是在汽车外饰日益提升的外观精致度要求上,这种方式就显得粗糙和廉价了。

下面会针对焊接这种方式,将超声波焊接和激光焊接做一个比较,进而展开对激光焊接在汽车外饰零部件上可行性的研究。

超声波焊接的应用,为了保证汽车外饰件的外观质量,同时兼顾焊接强度的要求,超声波焊接对壁厚是有具体要求的,一般来说,对于汽车外饰件的应用中,满足焊接强度的同时又满足外观质量要求,塑料件的厚度通常需要达到3.2mm以上。这个跟现在比较普遍的薄壁技术是矛盾的。

在轻量化和降本的推动下,本文开展了激光焊接在汽车外饰零部件上应用的可行性研究。下面以保险杠蒙皮为例,从材料和焊接性能等方面分析激光焊接在蒙皮系统应用的可行性。

1 激光焊接蒙皮的可行性研究

1.1 方案概述

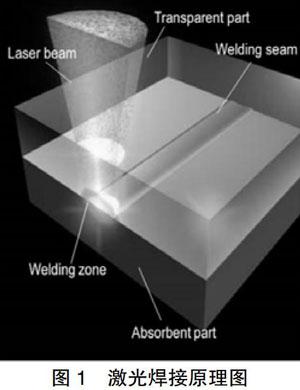

激光焊接在塑料件焊接的主要原理如图1。激光需要穿过透光件,将吸光件的焊接区域融化,让透光件和吸光件粘结在一起。

在蒙皮焊接的应用过程中,通常将焊接支架作为透光件,蒙皮基材作为吸光件。透光件可以是透明的也可以是有颜色的,但是必须能够保证有足够的激光通过。本文针对激光焊接在蒙皮系统应用进行研究,着重研究蒙皮系统的焊接支架,蒙皮基材,焊接要求等方面,最终实现稳健有效的蒙皮系统激光焊接应用。

1.2 激光焊接在保险杠蒙皮上的应用分析

1.2.1 塑料件激光焊接的有两个研究要点

第一要点:可焊接性,主要影响因素是支架基材的透光性,和保险杠蒙皮的吸光性,所以针对被焊接的支架需要选择合适的透光率的材料才能保证有足够的激光通过,而焊接件保险杠蒙皮则不能透波,从而才能保证有足够的能量融化吸光件,保证焊接性能。传统的超声波中保险杠蒙皮和支架材料是要求保持一致的,但是激光焊接则提出了不同的要求。经过研究发现外饰保险杠蒙皮激光焊接可以采用的波长是800nm左右的波长,故要针对该波长要求研究原材料。

第二要点:可靠性。主要影响因素是被焊接零件的壁厚,以及两个焊接零件的型面质量等。激光焊接的焊接熔深只有0.2~0.3mm。超声波焊接的熔深大约0.5~1mm。所以激光焊接对于焊接位置区域的零件贴合度要求更高。需要保证支架和蒙皮的充分贴合,才能保证焊接的稳定可靠。否则容易出现虚焊问题。

1.2.2 保险杠蒙皮的原材料要求

蒙皮除了需要满足造型需求,性能需求,同时还需要满足整车的外观质量要求。表面不能有由于焊接导致的焊印,冲孔导致的特征破坏等问题。蒙皮的材料目前各大主机厂采用的主要是改性聚烯烃材料,也是汽车非金属零件领域应用最为广泛的材料。经研究发现,该类型原材料可以有效的阻止激光的透波,从而达到能量吸收的效果。这样吸光零件的原材料选择问题就得到了解决。

1.2.3 被焊接件原材料要求

由于被焊接件的材料中,一般都添加了滑石粉以来提高材料的强度。但是滑石粉会阻碍激光穿透,影响激光焊接性能,因此被焊接件需要采用不含滑石粉的材料作为基材。由于普通的可透光的PP+EPDM的原材料是半透明的乳白色原料,不能满足本色注塑后的外观要求。所以为了满足不同外观需求,又不影响激光的穿透性。因此对有外观要求的被焊接件的原材料中需要增加透光的有机色母。经研究发现,当有机色母含量大于0.15%及以上時,材料的灰度等级≥4级,并且满足塑料零件氙灯老化的性能要求。

1.2.4 焊接强度要求

常规的超声波焊接方式是单个焊点,一组焊接单元的连接强度要求是不小于75N(按照针点焊点形式,20*12的范围内均布)。以保险杠蒙皮上单个雷达支架(双焊点支架)强度强度为例,单个零件的焊接力不小于150N。经过验证,该焊接力可以满足雷达正常保持在保险杠蒙皮内表面,且功能正常。焊接力过大A面容易出现图4的蒙皮A面焊印问题。过小可能会出现支架脱落,雷达脱落等问题。通过对标各大主机厂的连接强度要求,以及对耐久车的跟踪确认150N的支架连接强度要求能满足产品的耐久实验要求。因此本文将150N作为雷达支架连接强度的判定标准。

2 激光焊接在保险杠蒙皮上的技术参数研究

2.1 激光光源研究

通过对市场上的激光焊接光源对比,选择合适的光源进行焊接。经过实验对比选取了780–940nm的光源,焊接熔深是0.2~0.3mm。

2.2 焊接零件参数研究

45~70%的被焊接件透光率能满足产品焊接性能的需求。被焊接件的壁厚需要调整到1.1mm左右。比传统的超声波被焊接件(1.5mm~1.7mm)壁厚减少了0.4~0.6mm这样可以更好的保证被焊接件和保险杠蒙皮的贴合程度,进一步提高激光焊接的可靠性。针对焊接零件的焊接壁厚,通过焊接實验比较,针对焊接零件的基材进行了壁厚序列的研究。得出了下面的基材壁厚和产品外观,性能的匹配关系如下表4。由于激光焊接是非接触式焊接,作业过程不需额外加压,只需要保证焊接面的贴合,对保险杠蒙皮造型面质量影响较小。

激光焊接样板壁厚大于2.5mm的就可以满足焊接区域造型面外观质量的需求。相对于超声波穿刺焊的焊接区域壁厚要求(3.2mm)下降了21%。在满足外观质量和焊接质量的前提下,有效地提高了蒙皮原材料的利用率,降低蒙皮壁厚和重量,有效实现蒙皮系统的轻量化。

2.3 激光焊接在保险杠系统的应用

保险杠蒙皮系统的材料除了最常用的改性PP料以外,还有需要满足特定外观需求的ASA,以及PC等原材料,本文做了相应的焊接摸底试验。评估结果是汽车保险杠系统常用的基材都可以进行匹配的焊接,并且能够满足焊接的性能要求。

3 激光焊接在汽车外饰零部件上的研究探索

本文通过材料匹配,壁厚试验,外观颜色要求等方面的试验验证,论证了激光焊接在蒙皮系统的应用是可行的。激光焊接的外饰保险杠零件外观满足要求,性能稳定,基材壁厚要求低。随着自动驾驶以及汽车主动安全系统的部署越来越完善,外饰系统集成的电子元件也越来越多,激光焊接技术平衡了外饰系统本身轻量化需求和内部安装的需求。未来可以在外饰扰流板,外饰格栅等大型外饰件上进行推广应用。

参考文献:

[1]李亚江,李嘉宁.激光焊接/切割/熔覆技术(第2版)[M].化学工业出版社:11-29.

[2]陈武柱.激光焊接与切割质量控制[M].机械工业出版社,2010

(09):34-48.

[3](德)Max Born(马科斯.玻恩),(美)Emil Wolf(埃米尔.沃耳夫)著,杨葭荪.光学原理——光的传播、干涉和衍射的电磁理论(第7版)[M].电子工业出版社,2016年06月32-41.

[4]郑伟义,陈国龙,陈志刚.塑料焊接技术[M].化学工业出版社,

2015年08月.

作者简介:丁如芳(1979-),女,浙江湖州人,工学硕士,工程师,从事汽车外饰开发工作。