整体盘槽一次拉削成型

朱颖+臧笑宇+范大宇+韩洪征

摘要:SPOOL306是法国SNECMA公司的鼓筒类零件,它的毛料为整体精化毛料(相当于国产材料TC4),最大直径为Φ732,零件整体高度为331mm,鼓筒的壁厚最小2mm。该转包鼓筒件为整体毛料,它结构上有三级燕尾槽,需在一次拉削下完成。作为大直径薄壁件,它的整体刚性较差,加工中易变形。通过使用内腔涨紧夹具,在拉削前找正零件,及通过在试件上调整优化拉削参数,保证该件三级盘槽的中心距尺寸364-0.1,以及136个燕尾槽圆周均布±0.075等技术特性的要求。

关键词:拉削 整体精化毛料 薄壁 燕尾槽 SPOOL

1 引言

本论文主要是从转包大直径鼓筒零件SPOOL306的三级槽的一次拉削入手,通过与相关国外同行业技术专家的一系列的技术交流,在生产实际中摸索总结了拉削调整规律及根据调整后的规律固化拉削程序,在拉削过程中针对此类大直径薄壁零件易产生加工变形的特性,采用了内腔涨紧夹具,通过该零件的拉削,为其他类似零件的整体一次拉削拓宽了思路,积累了拉削经验。

2 研究目标

2.1 设计要求

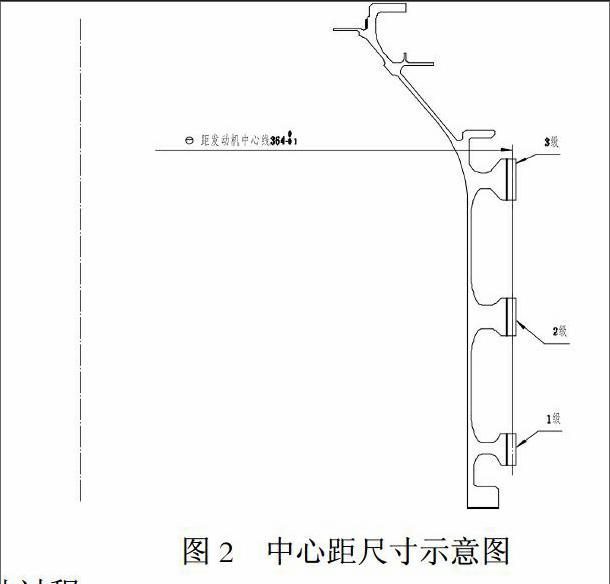

该零件最大直径为Φ732,整体高度为331mm,鼓筒的壁厚最小2mm。在该零件的外型面上分布有136个燕尾形榫槽, 均布要求为±0.075,此三级盘的槽,需一次拉削完成,同时保证90°±5′,垂直度0.10及中心距尺寸364-0.1,等技术要求。

2.2 零件类型

SPOOL306是CFM56-3飞机发动机N1类关键部件,它与我国传统的鼓筒类零件加工工艺有很大不同,传统的鼓筒制造工艺都是先加工各级单盘,盘上的燕尾槽均在单盘上加工完成,再通过焊接的方法将各级盘组合到一起。而SPOOL306它的毛料为整体精化毛料(材料为TC4),此结构特点就要求三级燕尾槽必须一次拉削加工完成。

2.3 预期达到的技术、经济、质量指标

通过该种拉削工艺方法的研制与规律的摸索,使零件最终满足设计图纸和相关文件的要求,成功完成拉削参数及调整规律的固化,该项加工方法研制成功后,在很大程度上提高转包产品的创汇额。

3 问题的提出及解决

3.1 问题的提出

我国传统的鼓筒制造工艺都是先加工各级单盘,盘上留出焊接用的焊接工艺台,再采用摩擦焊的焊接方法依次将各级盘组合到一起,各级盘上的燕尾槽均在单盘时进行拉削,单盘拉削相对难度较低,已有成熟的经验供借鉴。但该件的毛料为整体毛料,这就要求结构上的三级轴向槽需要在一次拉削中完成。该件结构上属于大直径薄壁零件,如何在一次拉削中同时保证三级槽的中心距364-0.1,的尺寸要求,及各级槽的轴向倾斜在垂直度0.10范围内,以及圆周±0.075的均布要求,一系列技术条件及尺寸要求是该课题的研究难点。

3.2 解决过程

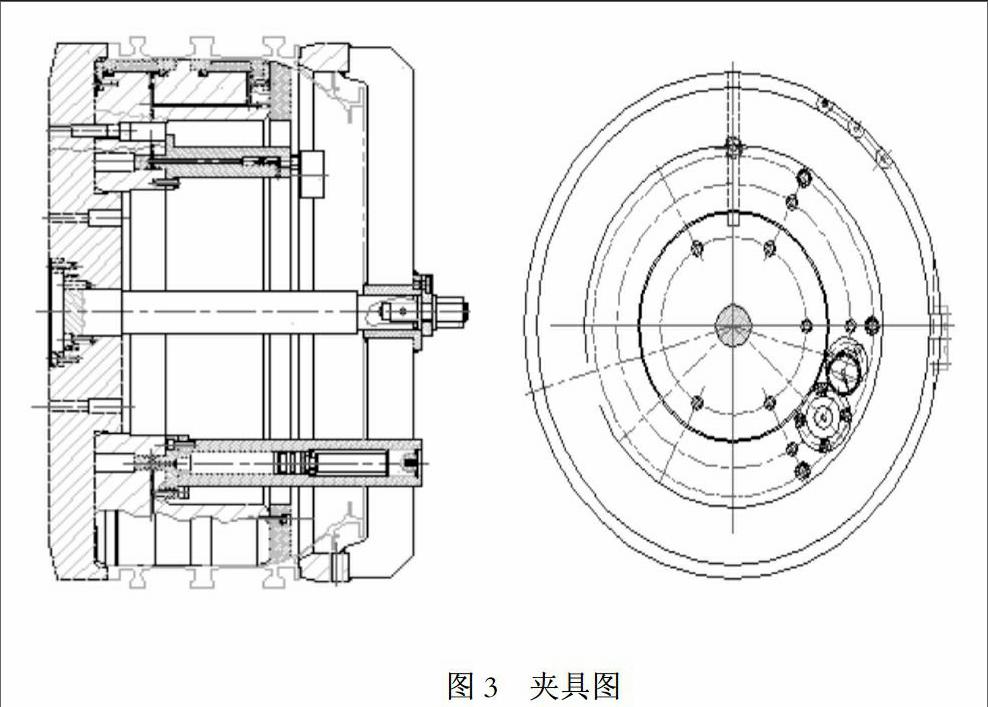

对于该类大直径薄壁零件的拉削,在拉削过程中不可避免要面对以下问题:在拉削过程中为了增加零件整体刚性和提高零件的减振能力,使用了内腔涨紧夹具;为了保证零件拉削中涨紧状态与零件分解后自由状态时的尺寸特性尽量接近,在拉削前必须科学的找正及装夹零件。

该零件使用的涨紧夹具,主要是放在将要拉削受力位置所对应的零件的内腔上,采用油压涨紧,轻轻辅助支撑零件的内壁,可以缓冲拉削中所受的压力,整个结构由2部分组成,分别支撑零件上、下内腔,同时弥补零件悬臂的结构弱势,避免沉头。

在拉削前装夹零件时需要找正零件的Φ732外圆,保证零件找正圆周内跳动不大于0.03,从而控制零件的旋转中心与找正面的中心接近,后续镗精密孔镗完后,可以保证镗孔的旋转中心与拉槽时的旋转中心尽量接近。

4 结果讨论与分析

该拉削工序在数控拉床上进行,经过几批零件的拉削试验,编制了数控拉削程序,

现有零件已经使用三坐标测量仪进行检测中心距尺寸364-0.1,零件的中心距尺寸及其它技术条件已经可以满足设计图纸的相应要求。

5 结论

该零件作为大直径薄壁鼓筒件,在拉削过程中,首先要研究的是减振问题,通过采用内腔减振夹具,来控制拉削中的变形,提高零件整体刚性。经过几批零件的试制,找正及调整方法已固化,并且已经将所用的拉槽程序优化并用于批产零件的加工中。该拉削方法的研究,将使得我公司掌握世界先进发动机关键零部件的加工技术,在行业内达到国内领先水平。同时为我国其他型号发动机的制造,做好技术储备,使鼓筒类零件加工技术水平,达到世界一流。

参考文献:

史庭惠 拉削工艺 上海科学技术出版社

乐悦谦 金属切削刀具 机械工业出版社